Изобретение относится к области получения материалов с новыми свойствами, используемых в частности, при изготовлении твердосплавного режущего инструмента.

Известен способ поверхностной лазерной обработки твердых сплавов (Коваленко В.С. Упрочнение деталей лучом лазера. – Киев: Техника, 1981. – 131 с.), который представляет собой последовательную закалку режущего инструмента при облучении лазером. Основные недостатки поверхностной лазерной обработки твердосплавного режущего инструмента следующие:

- невозможно одновременное упрочнение передней и задней поверхностей режущего инструмента;

- режущая кромка упрочнённого инструмента подвержена хрупкому разрушению;

- упрочнённый слой материала не сохраняется после переточки инструмента.

Известен способ повышения работоспособности твердосплавного режущего инструмента методом импульсной лазерной обработки (ИЛО) (Патент RU 2460811, опубл. 10.09.2012), заключающийся в том, что воздействие импульсным лазерным лучом на режущий инструмент осуществляют с плотностью энергии 10-50 Дж/мм2 при расстоянии режущей кромки от места облучения 12-18 мм.

Также известен способ повышения физико-механических свойств инструментальных и конструкционных материалов методом объёмного импульсного лазерного упрочнения (ОИЛУ) (Патент RU 2517632, опубл. 27.05.2014), заключающийся в том, что изделие подвергают лазерной обработке с использованием лазера импульсного действия при полезной энергии импульса 60-500 Дж, плотности мощности импульса 1,2·1010-4,3·1011 Вт/м2, длине волны 1,064·10-6 м и продолжительности импульса 0,8·10-3 с, при этом диаметр луча равен 1,2·10-3-2,5·10-3 м, а расстояние от места облучения до упрочняемой поверхности - 12-30 мм.

Основным недостатком указанных способов обработки является отсутствие контроля фазового состава, а также отсутствие оптимизации процесса упрочнения. Режимы упрочнения назначаются исходя из вида и типоразмера инструмента. При этом такие факторы как различия в исходном составе в зависимости от марки и производителя твердых сплавов, не учитываются. Это не позволяет достигнуть оптимальных значений эксплуатационных свойств инструмента.

Известен способ упрочнения готового инструмента путем лазерной обработки (А. с. №1078939 А (СССР)), заключающийся в том, что после лазерной обработки с плотностью энергии 5-30 Дж/мм2, производят термическую обработку. Данный способ может применяться только для быстрорежущих инструментальных сталей.

Технический результат изобретения заключается в повышении физико-механических свойств материалов, которые сохраняются после износа и переточек.

Указанный технический результат достигается тем что, при лазерной обработке твердосплавного режущего инструмента, включающей в себя воздействие импульсным лазерным лучом на режущий инструмент, энергия лазерного импульса определяется на основании результирующего количества α-Со в кобальтовой связке упрочнённого материала. Для этого проводится анализ фазового состава материала с использованием метода рентгеноструктурного анализа.

При упрочнении предлагаемым в прототипе способом, назначают режимы упрочнения исходя из вида и типоразмера инструмента, это дает большой разброс по результирующим свойствам и как следствие не высокую гарантированную стойкость. Если при упрочнении, провести корректировку режимов используя анализ фазового состава (т.е. анализируя результирующее количество α-Со в кобальтовой связке упрочнённого материала), то мы получим более высокую стойкость инструмента (в 1,3-1,5 раза выше по сравнению с предлагаемым в прототипе способом), а также лучшую стабильность свойств. При этом оптимизация фазового состава материала позволяет получать максимально высокие результаты для каждых конкретных условий резания.

К группе инструментальных материалов относят твердые сплавы, которые изготавливаются из высокотвердых и тугоплавких материалов на основе карбидов вольфрама, титана, тантала, хрома, связанных кобальтовой металлической связкой. Указанные сплавы, представляют собой сложный гетерогенный материал, чьи физико-механические свойства во многом обусловлены структурой спечённого материала. При этом твердым сплавам характерна нестабильность свойств материала (фазовый состав, напряженное состояние), в результате, от партии к партии стойкость инструмента (его основное эксплуатационное свойство), может меняться, притом значительно. Эффективным исследовательским инструментом, в данном случае является метод рентгеноструктурного анализа. Используя указанный метод исследований, мы получаем возможность контролировать фазовый состав материала.

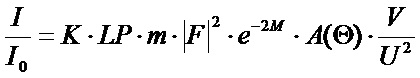

Рентгеновскую съёмку вели на дифрактометре со сцинтиляторным счётчиком «Siemens», марки D-501. Использовалась трубка с медным анодом, длина волны Кα излучения 1,5442Å. Размеры щелей ограничивающих первичный пучок 1°, на счётчике 1°. Напряжение на трубке 40кВ, ток через трубку 130 мА. Съёмка велась непрерывно, скорость движения счётчика 0,5 град/мин. Исследовались отражения (101) α-кобальта и (200) β-фазы. Для расчёта интегральной интенсивности отражения (hkl) использовалась зависимость, приведённая в работе [Горелик С. С., Расторгуев Л. Н., Скаков Ю. А., Рентгенографический и электроннооптический анализ. – М.: Металлургия, 1970. – 367 с.],

где: I0 – интенсивность первичных лучей;

K – постоянная величина для данного вещества и данных условий съёмки;

LP – угловой множитель интенсивности (поляризационный фактор Лоренца);

m – множитель повторяемости,

f – фактор атомного рассеяния,

ǀFǀ2 – структурный фактор;

e-2M – температурный множитель;

M –фактор повторяемости;

U – единичный объём элементарной ячейки;

V – объём анализируемой фазы;

A(θ) – абсорбционный множитель.

Для исследуемых отражений значения A(θ) и K имеют близкие значения.

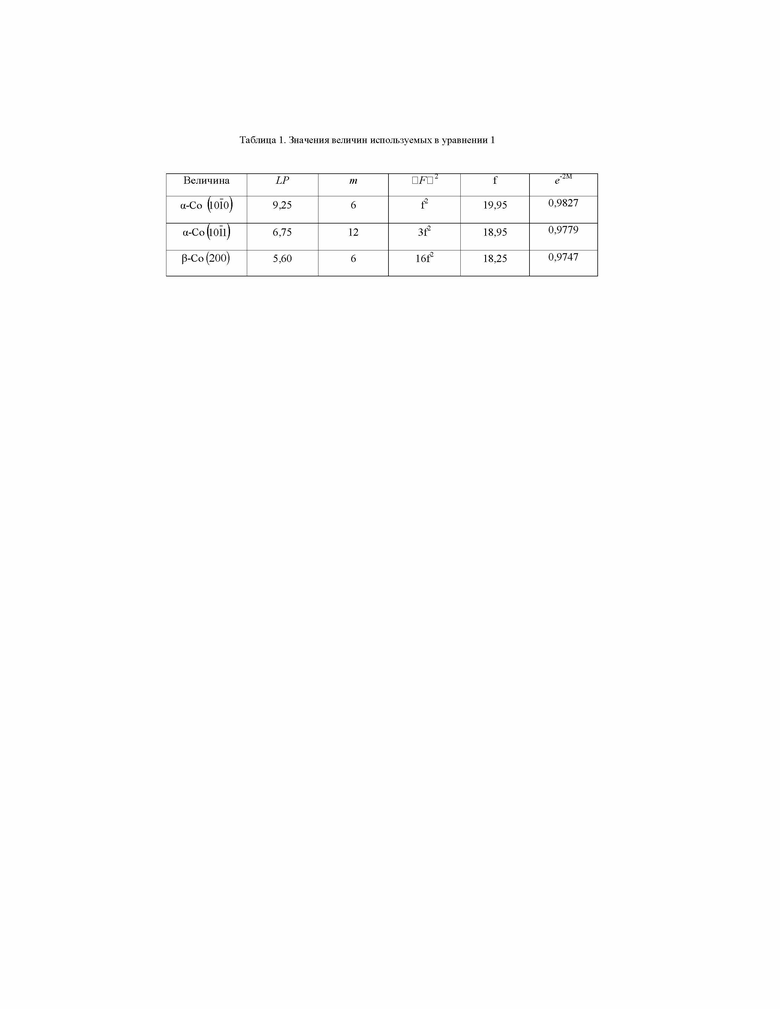

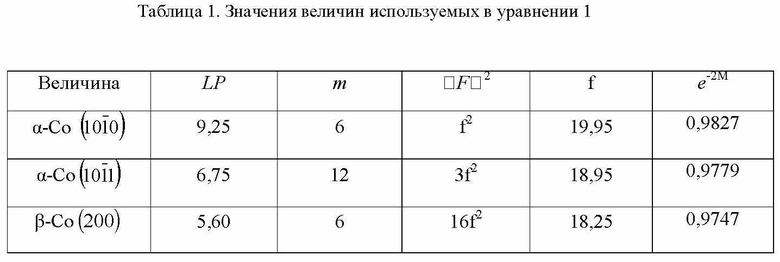

В таблице 1, приведены значения величин необходимых для определения интегральных интенсивностей линий α и β-кобальта.

Используя имеющиеся данные, а также учитывая, что сумма Vα и Vβ равна единице, становится возможным определить отношения интегральных интенсивностей отражений. Экспериментальная ошибка определения объёмной доли каждой из фаз, составила, не более ±1,5%.

Таким образом, методики, применяемые в данной работе, позволяют с достаточной точностью судить о процессах, протекающих в твёрдых сплавах в ходе их импульсно-лазерной обработки.

В ходе реализации предлагаемого способа упрочнения, режущий инструмент обрабатывался при помощи объёмного импульсного лазерного упрочнения. Затем проводился анализ фазового состава материала, и производилась корректировка режимов упрочнения. Используя предлагаемый способ упрочнения, удаётся повысить эффективность упрочнения в 1,3-1,5 раза, по сравнению с импульсной-лазерной обработкой без оптимизации по фазовому составу.

В качестве проверки предлагаемого способа упрочнения были проведены производственные испытания прямых проходных резцов, при следующих условиях:

- способ крепления пластины – напайка;

- обрабатываемый материал, серый чугун марки К-1, высокопрочный специальный чугун KV-1;

- материал режущей части ВК8, ВК20;

- геометрия режущего инструмента (γ=10ᵒ, α=8ᵒ, φ=60ᵒ);

- обрабатываемая деталь – кольцо поршневое D=150÷110 мм, S=6÷3мм, детали собраны в пакет шириной 200мм, обрабатываемая поверхность литейная корка;

- операция росточка/обточка по копиру, двумя комплектами резцов соответственно, по 3 резца в комплекте, при выходе из строя любого из резцов, меняется весь комплект.

- режимы резания: скорость резания V=43-86 м/мин, подача S=0,2 мм/об; глубина резания t=1,0 мм;

- режимы упрочнения: энергия импульса Е=300-350 Дж. для ВК8; 350-400 Дж. для ВК20, длина волны 1,064•10-6 м, продолжительность импульса – (0,8-1,0)•10-3 с, диаметр луча (1,3÷1,5)•10-3 м

- содержание α-Со (0÷60)%.

В ходе анализа экспериментальных данных, были определены оптимальные марки сплавов и параметры их фазового состава, для проведения указанных операций. При резании серого чугуна К1 целесообразно использовать твёрдый сплав марки ВК8. Рекомендуемая скорость резания 45 м/мин. Для обработки высокопрочного чугуна оптимальным будет твёрдый сплав марки ВК20. Рекомендуемая скорость резания 65 м/мин.

При этом, для упрочнении по предлагаемому способу, для черновой обработки чугуна, необходимое количество α-Со составляет: для сплава ВК8 - 20±5%, для сплава ВК20 - 48±3%. Используя предлагаемый способ упрочнения, становится возможным получать стабильные результаты, вне зависимости от колебаний исходных свойств материала.

Результаты испытаний показали, что стойкость инструмента с контролем количества α-Со, выше по сравнению с аналогичным упрочнением без контроля фазового состава, в 1,3-1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1747245A1 |

| СПОСОБ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА МЕТОДОМ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ (ИЛО) | 2011 |

|

RU2460811C1 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1752514A1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛА РЕЗАНИЕМ | 2012 |

|

RU2496903C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2541388C1 |

Изобретение относится к области получения материалов с новыми свойствами, используемых, в частности, при изготовлении твердосплавного режущего инструмента. Способ лазерной обработки твердосплавного режущего кобальтосодержащего инструмента включает воздействие импульсным лазерным лучом на режущий инструмент, при этом режущий инструмент обрабатывают при помощи объёмного импульсного лазерного упрочнения, затем проводят анализ фазового состава материала, корректировку режимов упрочнения, а энергию лазерного импульса определяют на основании результирующего количества α-Со в кобальтовой связке упрочнённого материала. Техническим результатом изобретения является повышение физико-механических свойств материалов, которые сохраняются после износа и переточек. При этом оптимизация фазового состава материала позволяет получать максимально высокие результаты для каждых конкретных условий резания. 1 ил.

Способ лазерной обработки твердосплавного режущего кобальтосодержащего инструмента включающий воздействие импульсным лазерным лучом на режущий инструмент, отличающийся тем, что режущий инструмент обрабатывают при помощи объёмного импульсного лазерного упрочнения, затем проводят анализ фазового состава материала и корректировку режимов упрочнения, при этом энергию лазерного импульса определяют на основании результирующего количества α-Со в кобальтовой связке упрочнённого материала.

| СПОСОБ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА МЕТОДОМ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ (ИЛО) | 2011 |

|

RU2460811C1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| US 20080216926 A1, 11.09.2008 | |||

| KR 100319962 B1, 19.02.2002 | |||

| Автоматический аппарат для продажи разных изделий | 1924 |

|

SU1503A1 |

| Коваленко В.С | |||

| Упрочнение деталей лучом лазера, Киев: Техника, 1981. | |||

Авторы

Даты

2020-07-10—Публикация

2019-04-05—Подача