Изобретение относится к твердотельной микроэлектронике и может быть использованоприразделенииполупроводниковых и диэлектрических пластин на кристаллы двухдисковым инструментом.

Известен способ сквозного разделения полупроводниковых пластин наборным инструментом, состоящим из двух режущих дисков.

Согласно данному способу в микронаборном инструменте режущие диски разме- щают через прокладочные кольца по толщине равные шагу разделительных дорожек на разделяемой пластине. Данным инструментом совершают проход по пластине, прорезая сразу двумя дисками две соседние дорожки разделения. После этого микронаборный инструмент перемещают на шаг, определяемый из соотношения;

P n .t где Р - шаг перемещения инструмента;

п - количество дисков в наборе, равное 2;

t- шаг разделительных дорожек на разрезаемой пластине.

и совершают второй проход по пластине, даяную псоледовательность операций повторяют до момента прорезки всех дорожек разделения. После этого пластину поворачивают на 90° и повторяют переходы, описанные выше. В результате пластина оказывается разделенной на квадратные микроплаты (кристаллы).

Основным недостатком данного способа разделения является то, что часть кристаллов, которые располагаются во время резки между режущими дисками, обрабатываются одновременно с двух сторон.

При сквозном разделении обрабатываемая пластина закрепляется на технологическом носителе. В качестве технологического носителя может быть использована поливинилхлоридная лента с нанесенным клеевым слоем, чувствительным к нагрузке (мягкий носитель) или жесткая пластина (например стеклотекстолит, гитинакс, стекло, кремний и т.д.), при этом разделяемая пластина закрепляется термопластичным клеем (например пицеином, воском, щеллаком и т.д.).

Клеющие вещества, применяемые в настоящее время, не обеспечивают достаточной адгезии между спутником и кристаллами с линейными размерами 5тг5

Чи

Ј

XJ

4 vj

Ю 00 СЛ

мм и менее, вследствие чего при превышении отрывающего момента от сил резания, действующих на кристалл, над удерживающим усилием клеевого слоя кристалл срывается со спутника. Тем самым уменьшается выход годных на операции разделения и кроме того часто сорванный кристалл за- щемляется между режущими дисками и через один оборот инструмента ударяет по соседнему неоторванному кристаллу, что ведет к поломке последнего, а часто и к поломке режущего диска.

Наиболее близким техническим решением является способ сквозного разделения пластин на кристаллы, при котром ширина прокладок между режущими дисками в наборе больше шага разделительных дорожек на обрабатываемой пластне.

Разделение полупроводниковых пластин на кристаллы данным способом заключается в следующем.

Режущие диски в наборном инструменте размещают через прокладку, толщина которой равна половине диаметра обрабатываемой пластины. Совмещают режущие диски набора с соответствующими дорожками разделения на пластине и совершают первый проход. После этого перемещают инструмент на шаг, равный шагу разделительных дорожек на пластине, и совершают следующий проход. В результате повторения данных операций каждый круг набора обрабатывает каждый кристалл только с одной стороны и каждый круг обрабатывает только свою половину пластины.

Основным недостатком данного способа разделения является ухудшение качества обработка вледствии того, что приходится использовать инструмент значительной длины.

Первоначальное врезание инструмента в пластину выводит круг из упругого равновесия и способствет возникновению колебаний, пи определенных условиях (малой жесткости инструмента, повышенной вибрации) переходящих в незатухающие, вызывающие на поверхности обработки специфическую волнистость и возможность поломки круга.

Кроме того, для реализации данного способа требуется оборудование со значительным вылетом конца вала шпинделя, куда устанавливается инструмент. Так, например для обработки пластин диаметром 76 мм необходим инструмент длиной минимум 38 мм.

Целью изобретения является повышение качества обработки при сохранении производительности

Это достигается тем, что в способе разделения пластин на кристаллы двухдисковым инструментом, заключающемся в совмещении первого по направлению подачи диска инструмента с первой ближней дорожкой разделения пластины и прорезке дорожек, перед каждым очередным проходом перемещают инструмент на шаг, соответствующий удвоенному расстоянию

между соседними дорожками разделения на пластине, причем при этом перемещении между дисками оставляют по одной проре.- занной и одной непререзанной дорожкам разделения.

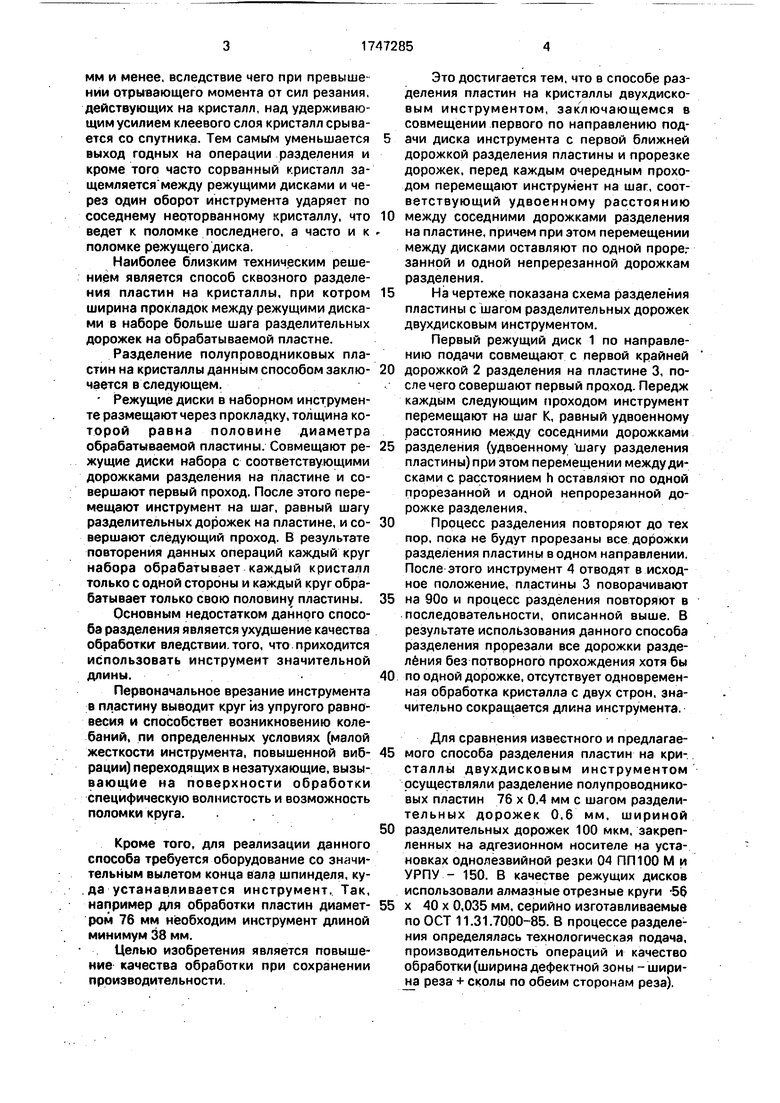

На чертеже показана схема разделения пластины с шагом разделительных дорожек двухдисковым инструментом.

Первый режущий диск 1 по направлению подачи совмещают с первой крайней

дорожкой 2 разделения на пластине 3, после чего совершают первый проход. Передж каждым следующим проходом инструмент перемещают на шаг К, равный удвоенному расстоянию между соседними дорожками

разделения (удвоенному шагу разделения пластины) при этом перемещении между дисками с расстоянием h оставляют по одной прорезанной и одной непрорезанной дорожке разделения.

Процесс разделения повторяют до тех пор, пока не будут прорезаны все дорожки разделения пластины водном направлении. После этого инструмент 4 отводят в исходное положение, пластины 3 поворачивают

на 90о и процесс разделения повторяют в последовательности, описанной выше. В результате использования данного способа разделения прорезали все дорожки разделения без потворного прохождения хотя бы

по одной дорожке, отсутствует одновременная обработка кристалла с двух строи, значительно сокращается длина инструмента.

Для сравнения известного и предлагае- мого способа разделения пластин на кристаллы двухдисковым инструментом осуществляли разделение полупроводниковых пластин 76 х 0,4 мм с шагом раэдели- тельных дорожек 0,6 мм. шириной разделительных дорожек 100 мкм, закрепленных на адгезионном носителе на установках однолезвийной резки 04 ПП100 М и УРПУ - 150. В качестве режущих дисков использовали алмазные отрезные круги -56 х 40 х 0,035 мм, серийно изготавливаемые по ОСТ 11.31.7000-85. В процессе разделения определялась технологическая подача, производительность операций и качество обработки (ширина дефектной зоны - ширина реза + сколы по обеим сторонам реза).

Результаты испытаний приведены в таблице.

Анализируя данные таблицы испыта- ний,.можно сделать следующие выводы.

Предлагаемый способ и способ-прототип сходны по производительности. Увеличение скорости подачи по предлагаемому способу связано с уменьшением вибраций, передаваемых инструментом на пластину, вследствие большей жесткости инструмента.

Качество обработки по предлагаемому способу на 15-20% выше, чем по способу- прототипу и практически не отличается от качества обработки одиночным диском.

Обработка материалов по предлагаемому способу может проводиться практически на всех установках однодисковой резки серийно выпускаемых промышленностью.

Таким образом, предлагаемый способ разделения пластин на кристаллы двухдисковым инструментом повышает качество резки при сохранении производительности, Формула изобретения Способ разделения пластин на кристаллы двухдисковым инструментом, включающий совмещение первого по направлению подачи диска инструмента с первой ближней дорожкой разделения пластины и прорезке дорожек, отличающийся тем, что, с целью повышения качества обработки, при сохранении производительности, перед каждым очередным проходом перемещают инструмент на шаг, соответствующий удвоенному расстоянию между соседними дорожками разделения на пластине, причем между дисками оставляют одной прорезанной и одной непрореэанной дорожке разделения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| Способ изготовления стеклянной сферической оболочки с центральным сквозным отверстием | 1982 |

|

SU1047666A1 |

| Абразивный дисковый инструмент | 1990 |

|

SU1808678A1 |

| ПРОРЕЗНАЯ ИЛИ ОТРЕЗНАЯ ДИСКОВАЯ ФРЕЗА | 1993 |

|

RU2041029C1 |

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНОЙ ТОРЦЕВОЙ КАНАВКИ НА ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2017 |

|

RU2648174C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ПЛАСТИН ИЗ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА УСТАНОВКИ ДЛЯ АБРАЗИВНОЙ РЕЗКИ ПЛАСТИН НА "ЧИП"Ы | 2002 |

|

RU2220474C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ СХЕМ И ПЕЧАТНАЯ СХЕМА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 1996 |

|

RU2161382C2 |

| СТАНОК ДЛЯ ПРОРЕЗКИ КАНАВОК И ЗАТОЧКИ ЗУБЬЕВ МНОГОЛЕЗВИЙНОГО ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1967 |

|

SU200457A1 |

| СПОСОБ УМЕНЬШЕНИЯ ОСТАТОЧНЫХ ТЕРМОМЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ НА ГРАНИЦЕ ПОДЛОЖКА-МЕТАЛЛИЧЕСКОЕ ПОКРЫТИЕ | 2014 |

|

RU2569642C1 |

| СПОСОБ РЕЗКИ ПЛАСТИН ДИСКАМИ С ВНЕШНЕЙ РЕЖУЩЕЙ КРОМКОЙ | 2002 |

|

RU2211142C1 |

Использование: в твердотельной микроэлектронике. Сущность изобретения: в способе перед каждым очередным проходом перемещают инструмент на шаг, соответствующий удвоенному расстоянию между соседними дорожками разделения на пластине, причем между дисками остав.- ляют по одной прорезанной и одной непрорезанной дорожке разделения. 1 табл , 1 ил

Число ре- Жесткость Известный способ

инструмен- ---

та (отно- Техноло- Техноло- ШиринаТехноло- Техноло-Ширина шеиие вы- гическая гическая дефект-гическая гическаядефект- лета кру- скорость произво- ной зо-скорость проиэво-ной аонм, га к тол- подачи, дитель- ни, мкмподачи, дитель-мкм цине) им/с ность,им/с кость, плЛ плА

2 3 S6 78

Вследствии значительной длины инструмента испытания проводились только на установке УРПУ-150

Предлагаемый способ

Примечание

2

У

/

/

| .Бочкин О.И | |||

| и др | |||

| Механическая обработка полупроводниковых материалов, 1973, стр.32. |

Авторы

Даты

1992-07-15—Публикация

1990-04-02—Подача