Изобретение относится к области микроэлектроники и может быть использовано в технологиях изготовления как дискретных полупроводниковых приборов, так и интегральных микросхем в процессе позиционирования исходных полупроводниковых пластин-подложек (например, на основе монокристаллического кремния) перед операцией их разделения на отдельные структуры ("ЧИП"ы).

Научно-технический прогресс невозможен без создания новых материалов с разнообразными физико-механическими свойствами, а также высокоэффективных технологий их обработки, в совокупности обеспечивающих надежную работу конструкций и приборов. В настоящее время возрастает потребность в полупроводниковых, диэлектрических и других хрупких неметаллических материалах (требующих высокой точности их обработки), расширяется их область применения. Используемые ранее для изготовления подложек электронных приборов или конструктивных элементов радиоэлектронных устройств, они все шире используются в других отраслях машиностроения. Характерной особенностью этих неметаллических материалов являются высокая твердость и хрупкость, что исключает возможность применения для их обработки пластического деформирования. Формоизменение и резание неметаллических материалов выполняют, преимущественно, различными способами абразивной обработки.

Интенсивное развитие изделий электронной техники вызвало разработку многообразных специфических технологических процессов разрезания пластин из хрупких материалов на отдельные элементы ("ЧИП"ы). Способ позиционирования влияет на расход обрабатываемых дорогостоящих материалов, правильность геометрической формы и точность размеров элементов, выпуск годных изделий электронной техники.

Значительное место среди труднообрабатываемых неметаллических материалов занимают полупроводниковые. Они используются для производства изделий электронной техники, в частности современной микроэлектроники. Основным полупроводниковым материалом является кремний.

В настоящее время абразивная обработка применяется в приборостроении и микроэлектронике для получения деталей и заготовок с отклонениями размеров и формы до 0,001-0,003 мм и параметрами шероховатости поверхности Ra 0,050-0,025 мкм. Наиболее распространены операции разрезания, шлифования, полирования, сверления отверстий.

В 80-е годы были созданы комплексы с полной автоматизацией процессов подготовки и разрезания полупроводниковых пластин для использования в гибких производственных системах. Для транспортирования пластин используют круглые или прямоугольные спутники-носители с адгезионной пленкой, на поверхность которой наклеивают пластину. Спутник имеет ряд отверстий для кодирования информации о параметрах и типоразмерах пластин, результатах контроля и др. Применение адгезионных пленочных носителей позволяет при использовании абразивного разрезания пластин из твердых и хрупких неметаллических материалов обеспечить транспортирование полностью разделенной на части пластины.

Автоматы для изготовления элементов ("ЧИП"ов) работают по принципу "из кассеты в кассету". Загрузив во входную кассету рамки спутники с укрепленными на адгезионной ленте обрабатываемыми пластинами, в выходную кассету (по мере изготовления) автоматически до полной загрузки поступают разрезанные строго по линиям разделения промытые и высушенные пластины. Контроль за автоматической операцией совмещения, а также параметры введенной программы работы автомата отображаются на экране дисплея.

Из уровня техники известны способы позиционирования, реализуемые в установках для разделения (резки) пластин из твердых и хрупких материалов одиночным отрезным кругом с наружной режущей кромкой, которые состоят из шпиндельного узла, координатного стола для крепления обрабатываемых пластин, системы оптического ориентирования относительно зон, предназначенных для разделения, устройств для подачи смазывающе-охдаждающей жидкости и системы управления работой установки (Г.В.Шуваев, В.К.Сорокин, Ю.Н.Зимицкий "Резка неметаллических материалов алмазными кругами", Москва, "Машиностроение", 1989 г. , стр.15). Как правило, на этих установках используется конструкция шпинделя на аэростатических опорах, на шпиндель режущего инструмента напрессован ротор электродвигателя (т.е. используется система мотор-шпиндель). Такие способы характеризуются недостаточной точностью позиционирования режущей кромки инструмента относительно зоны разделения полупроводниковой пластины на отдельные элементы ("ЧИП"ы) в связи с плавающей (нежесткой) установкой высокооборотного шпинделя (несущего режущий инструмент) в аэростатических опорах при отсутствии средств исключения вибрационного воздействия на шпиндель (а также на систему оптического ориентирования) со стороны динамических узлов установки в процессе позиционирования и непосредственно операции резки. А это влечет за собой увод режущей кромки инструмента от заданной траектории резания, нарушение исходной физической структуры периферийных участков "ЧИП"ов (прилегающих к зонам резания), и, как следствие, их отбраковку.

Наиболее близким к заявленному техническому решению является известное из уровня техники техническое решение, охарактеризованное в следующей публикации (Г.В.Шуваев, В.К.Сорокин, Ю.Н.Зимицкий "Резка неметаллических материалов алмазными кругами", Москва, "Машиностроение", 1989 г., стр.16-18).

Данный известный из уровня техники способ позиционирования пластин из полупроводниковых материалов в координатной системе отсчета установки для абразивной резки пластин на "ЧИП"ы заключается в том, что перед технологической операцией резки пластины с нанесенной на ее поверхность визуально воспринимаемой сеткой (образованной ортогональными линиями, функционально являющимися осями симметрии дорожек разделения "ЧИП"ов):

- формируют и визуализируют (посредством видеоконтрольного устройства) на экране устройства визуализации системы управления виртуальную систему юстировки, которую координатно адаптируют (относительно оси координат "Y" КСО установки) с проекцией режущей кромки инструмента на установочную плоскость предметного стола в зоне расположения обрабатываемой пластины, а также с проекцией оси поворота предметного стола на упомянутую плоскость, для чего используют наладочную пластину, которую размещают на установочной поверхности предметного стола, перемещают последний вдоль оси "X" КСО установки при обеспечении первого касания режущей кромки инструмента (в зоне обработки) с поверхностью наладочной пластины для образования визуально воспринимаемой линии реза;

- устанавливают обрабатываемую пластину на предметном столе и осуществляют ее координацию относительно КСО установки, посредством совмещения (ручным методом) на экране устройства визуализации сформированной виртуальной системы юстировки с одной из ортогонально ориентированных линий упомянутой (визуально воспринимаемой) сетки, при этом в ортогональном направлении адекватную операцию координации обрабатываемой пластины осуществляют идентичным образом относительно соответствующей линии упомянутой сетки после поворота предметного стола с закрепленной на нем обрабатываемой пластиной на 90o.

К основным недостаткам данного известного из уровня техники способа (как и в предыдущем случае) следует отнести недостаточную точность позиционирования режущей кромки инструмента относительно дорожки разделения полупроводниковой пластины на отдельные элементы ("ЧИП"ы), в связи с относительно малым полем зрения используемого видеоконтрольного устройства и, как следствие, невозможностью точного совмещения визуализируемых на экране устройства визуализации (посредством видеоконтрольного устройства) участков средних линий дорожек разделения "ЧИП"ов со сформированной на экране виртуальной системой юстировки. А это влечет за собой увод режущей кромки инструмента от заданной траектории резания, нарушение исходной физической структуры периферийных участков "ЧИП"ов (прилегающих к зонам резания) и, как следствие, их отбраковку. Кроме того, в данном способе отсутствует автоматизация процесса позиционирования (т.е. позиционирование осуществляют ручным методом).

Технической задачей заявленного изобретения является повышение точности позиционирования дорожек разделения обрабатываемых пластин относительно режущей кромки инструмента за счет обеспечения визуального охвата видеоконтрольным устройством двух пространственно разделенных зон позиционируемой дорожки разделения в процессе формирования виртуальной системы юстировки (координатно адаптированной с координатной системой отсчета установки), что, в целом, обеспечивает значительное повышение процента выхода годной к дальнейшему использованию продукции, а также повышение производительности за счет автоматизации процесса позиционирования.

Поставленная задача решается посредством того, что в способе позиционирования пластин из полупроводниковых материалов в координатной системе отсчета установки для абразивной резки пластин на "ЧИП"ы, заключающемся в том, что перед технологической операцией резки пластины с нанесенной на ее поверхность визуально воспринимаемой сеткой, образованной ортогональными линиями, функционально являющимися осями симметрии дорожек разделения "ЧИП"ов: на экране устройства визуализации системы управления формируют и визуализируют посредством видеоконтрольного устройства виртуальную систему юстировки, которую координатно адаптируют (относительно оси координат "Y" координатной системы отсчета (КСО) "X, Y, Z" и "ρ" установки) с проекцией режущей кромки инструмента на установочную плоскость предметного стола в зоне расположения обрабатываемой пластины, а также с проекцией оси поворота предметного стола на упомянутую плоскость, для чего используют наладочную пластину, которую размещают на установочной поверхности предметного стола, обеспечивают первое касание режущей кромки инструмента с поверхностью наладочной пластины и перемещают предметный стол вдоль оси "X" КСО установки для образования визуально воспринимаемой линии реза; устанавливают обрабатываемую пластину на предметном столе и осуществляют ее координацию относительно КСО установки посредством совмещения на экране устройства визуализации сформированной виртуальной системы юстировки с одной из ортогонально ориентированных линий упомянутой (визуально воспринимаемой) сетки; при этом в ортогональном направлении адекватную операцию координации обрабатываемой пластины осуществляют идентичным образом относительно соответствующей линии упомянутой сетки после поворота предметного стола с закрепленной на нем обрабатываемой пластиной на 90o, согласно изобретению, в качестве видеоконтрольного устройства используют два телевизионных компьютерных микроскопа (ТКМ), которые устанавливают на заданном расстоянии один от другого вдоль оси "Y" КСО установки по разные стороны относительно оси поворота предметного стола с возможностью последовательного визуального отображения упомянутыми ТКМ на устройстве визуализации регистрируемой в их поле зрения оптической информации в виде периферийных отрезков одной из ортогональных линий, образующих упомянутую сетку и функционально являющуюся осью симметрии соответствующей дорожки разделения пластины на "ЧИП"ы, при этом устройство визуализации коммуникационно связывают обратной связью с каждым из ТКМ посредством блока управления системы числового программного управления (ЧПУ) с возможностью автоматического согласования и обработки информации (формируемой в их поле зрения) относительно сформированной на экране устройства визуализации виртуальной системы юстировки; формирование и визуализацию (на экране устройства визуализации системы ЧПУ) упомянутой виртуальной системы юстировки с последующей ее координатной адаптацией по оси "Y" КСО установки с проекцией режущей кромки инструмента, а также с проекцией оси поворота предметного стола на упомянутую плоскость (посредством вышеуказанного использования наладочной пластины) осуществляют посредством второго, адекватного первому, касания режущей кромки инструмента с поверхностью наладочной пластины, которое (касание) производят после поворота предметного стола на 180o, и образуют вторую линию реза, а затем, посредством системы ЧПУ установки, на экране устройства визуализации визуализируют среднюю линию между произведенными резами, функционально являющуюся виртуальной системой юстировки в виде прямой линии с фиксированной на ней реперной точкой, координатно адаптированной с проекцией оси поворота предметного стола на его установочную плоскость; вышеупомянутую непосредственную координацию обрабатываемой пластины относительно сформированной системы юстировки обеспечивают в пять этапов, на первом из которых, посредством перемещения предметного стола вдоль оси "X" КСО установки вводят отрезок одной из линий упомянутой сетки в поле зрения одного из ТКМ и визуализируют посредством последнего упомянутый отрезок на экране устройства визуализации; на втором этапе осуществляют поворот этого отрезка относительно вышеупомянутой виртуальной проекции оси поворота предметного стола (реперной точки) до обеспечения координации этого отрезка вдоль прямой линии упомянутой системы юстировки; на третьем этапе, посредством дальнейшего перемещения предметного стола вдоль оси "X" вводят соответствующий отрезок той же линии упомянутой сетки в поле зрения второго ТКМ и производят с этим отрезком те же операции, что и с первым; на четвертом этапе на экране устройства визуализации системы ЧПУ установки осуществляют совмещение вышеуказанных отрезков линии сетки в одну прямую линию; а на пятом этапе осуществляют вышеуказанную координатную адаптацию системы отсчета КСО станка со сформированной виртуальной системой юстировки и вводят полученные результаты в память системы ЧПУ установки для последующей автоматизации процесса позиционирования пластин по заданной программе.

Вышеуказанную координатную адаптацию КСО установки со сформированной виртуальной системой юстировки (осуществляемой после совмещения вышеуказанных отрезков линии сетки в одну прямую линию) целесообразно осуществлять путем совмещения этой линии с упомянутой прямой виртуальной системы юстировки.

Вышеуказанную координатную адаптацию КСО установки со сформированной виртуальной системой юстировки (осуществляемой после совмещения вышеуказанных отрезков линии сетки в одну прямую линию) допустимо осуществлять путем координатной привязки этой прямой линии к прямой линии сформированной виртуальной системы юстировки, координатно согласованной с системой КСО установки.

Изобретение поясняется графическими материалами.

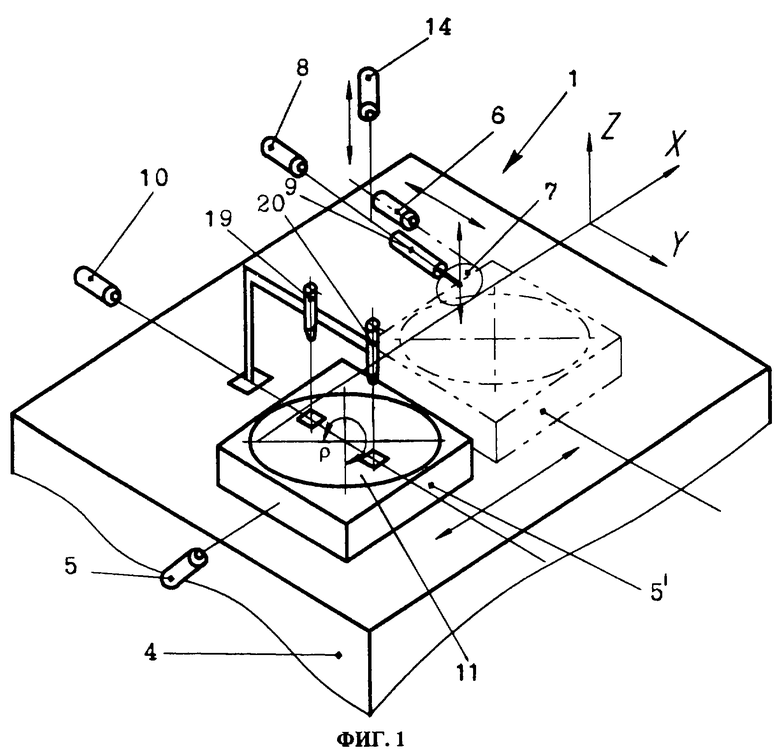

На фиг. 1 показана структурная схема установки для реализации патентуемого способа.

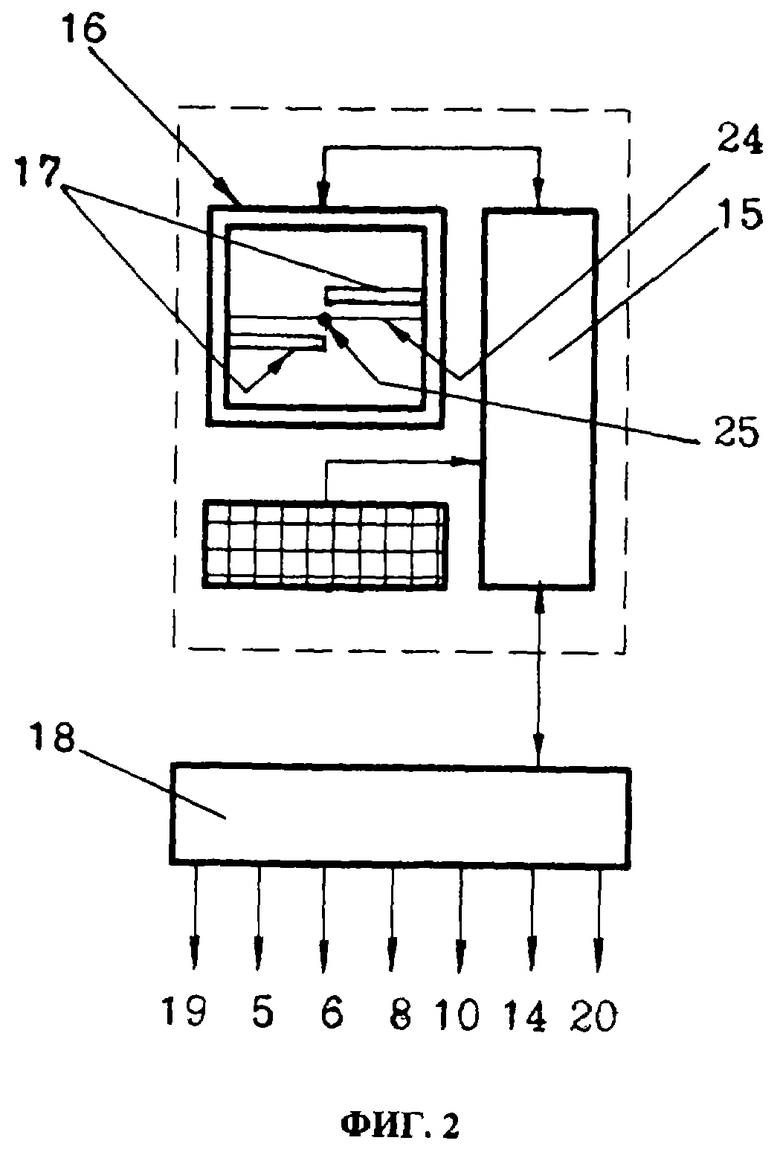

На фиг.2 - компоновка системы ЧПУ установки для реализации патентуемого способа.

На фиг.3 - обрабатываемая пластина с обозначенными на ней дорожками разделения "ЧИП"ов и визуально воспринимаемой сеткой, образованной ортогональными прямыми линиями, совмещенными с осями симметрии упомянутых дорожек разделения.

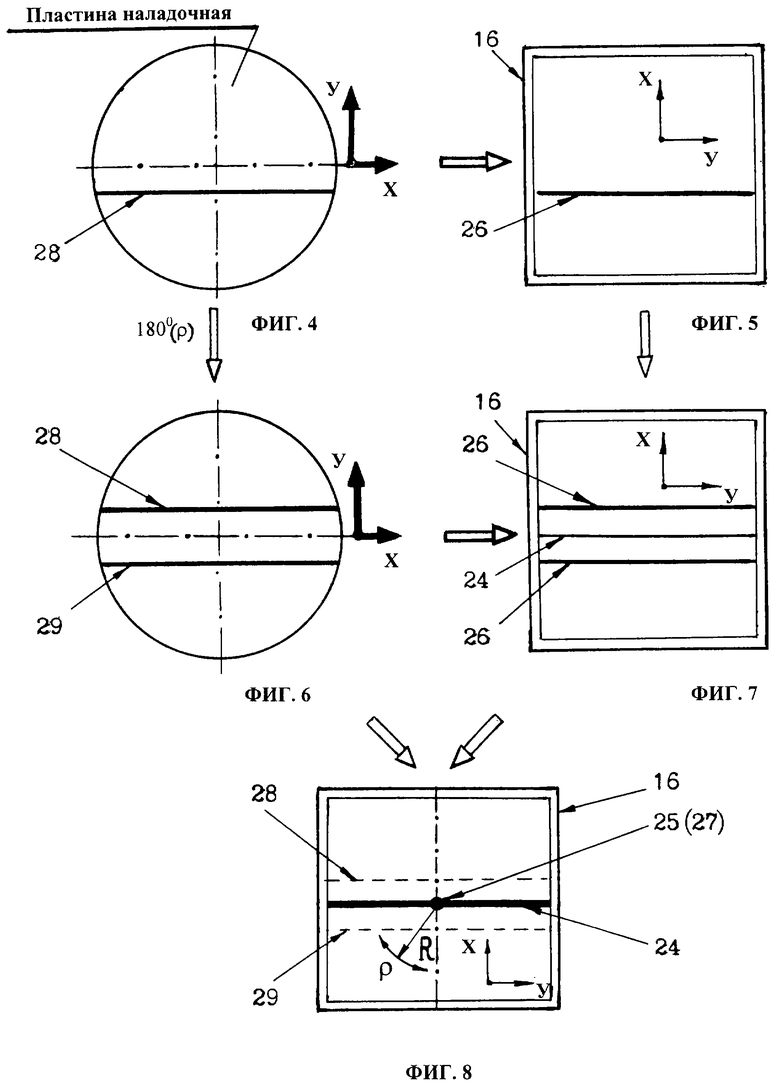

На фиг. 4-8 - последовательность формирования (посредством видеоконтрольного устройства) виртуальной системы юстировки на экране устройства визуализации (окружностью условно показана наладочная пластина, квадратом - экран устройства визуализации).

Сущность патентуемого способа подробно раскрывается на примере функционирования конкретной установки для его реализации и последующей абразивной резки пластин из полупроводниковых материалов на "ЧИП"ы.

Данная установка 1 для автоматического позиционирования и последующей резки пластин 2 из полупроводниковых материалов на "ЧИП"ы 3 включает: станину 4; средства 5 возвратно-поступательного перемещения (например, на каретке 51) обрабатываемой пластины 2 по оси координат "X" ортогональной координатной системы отсчета (КСО) "X", "Y", "Z", "ρ" установки 1; средства 6 возвратно-поступательного перемещения режущего инструмента 7 (который выполнен в виде одиночного абразивного круга с внешней режущей кромкой) по оси координат "Y", включающие двигатель 8 и шпиндель 9, функционально являющийся установочным средством для вышеуказанного режущего инструмента 7 и размещенный с возможностью пространственной ориентации плоскости последнего вдоль оси "X" ортогонально плоскости "Х, Y" КСО установки 1; средства 10 осуществления поворота обрабатываемой пластины 2 на заданный угол по координате "ρ" в плоскости, параллельной плоскости "Х, Y" КСО установки 1, которые включают поворотный предметный стол 11 для установки пластины 2 (с предварительно нанесенной на ее поверхность визуально воспринимаемой сеткой 12 по дорожкам 13 разделения этой пластины 2 на "ЧИП"ы 3); средства 14 возвратно-поступательного перемещения режущего инструмента 7 по оси координат "Z", а также систему числового программного управления (ЧПУ) установки, включающую системный блок 15, видеоконтрольное устройство и устройство 16 визуалиазации регистрируемой упомянутым видеоконтрольным устройством оптической информации 17 (со сформированной на устройстве визуализации системой юстировки), связанные между собой и с соответствующими средствами 5, 6, 10, 14 перемещения (включая двигатель 8) установки 1 посредством блока 18 управления по заданной программе (алгоритму). Видеоконтрольное устройство выполнено в виде двух телевизионных компьютерных микроскопов (ТКМ) 19, 20, установленных на заданном расстоянии один от другого вдоль оси "Y" КСО установки 1 с возможностью исключения их вибрационного взаимодействия с динамическими узлами последней и последовательного визуального отражения упомянутыми ТКМ 19, 20 на устройстве 16 визуализации регистрируемой в их поле зрения оптической информации 17 в виде периферийных отрезков одной из дорожек 13 разделения пластины 2 на "ЧИП"ы 3 (т.е. периферийных отрезков 21, 22 одной из прямых линий 23, формирующих вышеупомянутую визуально воспринимаемую сетку 12, нанесенную на поверхность пластины 2 по осям симметрии дорожек 13 разделения пластины 2 на "ЧИП"ы 3). При этом устройство 16 визуализации коммуникационно связано обратной связью посредством блока 18 управления системы ЧПУ установки 1 с каждым из ТКМ 19, 20 с возможностью согласования и обработки информации (формируемой в их поле зрения) относительно сформированной на экране устройства визуализации 16 системы юстировки. Система юстировки формируется в виде прямой линии 24 с фиксированной на ней реперной точкой 25 (координатно адаптированными с проекцией 26 режущей кромки инструмента 7 и проекцией 27 оси поворота предметного стола 11, соответственно, на его установочную плоскость) и, при этом, согласована (имеется в виду система юстировки) с КСО установки 1 по заданному алгоритму. Как ранее указывалось, средства 14 возвратно-поступательного перемещения по оси координат "Z" размещены с возможностью осуществления кинематической связи непосредственно с режущим инструментом 7, а кинематическая система вышеупомянутого установочного средства (в виде шпинделя 9) для режущего инструмента 7 выполнена с использованием опор качения, размещенных в этой кинематической системе с возможностью обеспечения предварительного натяга. Вышеупомянутые упомянутые средства 5, 14 (включая двигатель 8) перемещения инструмента 7, включая его установочное средство (т.е. шпиндель 9), размещены на антивибрационной основе (на структурной схеме установки 1 условно не показана) с возможностью исключения их вибрационного взаимодействия с упомянутым двигателем 8.

Для обеспечения исключения вибрационного воздействия (со стороны динамических узлов установки 1) на ТКМ 19, 20, последние могут быть жестко закреплены, например, на станине 4 установки 1.

Антивибрационую основу для размещения вышеуказанных средств перемещения режущего инструмента 7 по координатам "Y" и "Z", включая его установочное средство (шпиндель 9), оптимально выполнять из синтеграна, т.е. материала, обеспечивающего гашение как внешнего, так и внутреннего вибрационного воздействия.

Кинематические системы вышеупомянутых средств 5, 14 и 10 перемещения по осям координат "X", "Z", "ρ" установки также могут быть выполнены с использованием опор качения, размещенных в этих кинематических системах с обеспечением предварительного натяга.

Патентуемый способ на вышеописанной установке для его реализации осуществляется следующим образом.

Перед технологической операцией резки пластины 2 с нанесенной на ее поверхность визуально воспринимаемой сеткой 12 (образованной ортогональными линиями 23, функционально являющимися осями симметрии дорожек 13 разделения "ЧИП"ов 3) осуществляют следующие подготовительные технологические операции.

Относительно оси "Z" координатной системы отсчета (КСО) "X", "Y", "Z" и "ρ" установки 1 формируют и регистрируют реперную координату для последующего отсчета по заданной программе с использованием системы числового программного управления (ЧПУ) установки 1 величины рабочей подачи (глубины резания) режущего инструмента 7 (выполненного в виде алмазного абразивного отрезного диска с внешней режущей кромкой) по указанной оси координат. Для этого обеспечивают мгновенный физический контакт режущей кромки упомянутого инструмента 7 с установочной поверхностью поворотного предметного стола 11 установки 1 и вносят значение зафиксированной (в момент упомянутого контакта) координаты (по оси "Z" КСО установки 1) в память системного блока 15 системы ЧПУ установки 1. Упомянутый мгновенный физический контакт осуществляют за счет перемещения непосредственно режущего инструмента 7, путем использования средств 14 перемещения по указанной оси координат.

Формируют и визуализируют (посредством видеоконтрольного устройства) на экране устройства 16 визуализации системы ЧПУ установки 1 виртуальную систему юстировки, которую координатно адаптируют (относительно оси координат "Y" КСО установки 1) с проекцией 26 режущей кромки инструмента 7 на установочную плоскость предметного стола 11 в зоне расположения обрабатываемой пластины 2, а также с проекцией 27 оси поворота предметного стола 11 на упомянутую плоскость. Для этого используют наладочную пластину, которую размещают на установочной поверхности предметного стола 11, перемещают последний вдоль оси "X" КСО установки 1 и, при этом, обеспечивают первое касание режущей кромки инструмента 7 (в зоне обработки) с поверхностью наладочной пластины для образования первой, визуально воспринимаемой линии 28 реза. Затем (без изменения пространственного положения по оси координат "Y" режущей кромки инструмента 7) осуществляют второе, адекватное первому, касание режущей кромки инструмента 7 с поверхностью наладочной пластины, которое (т.е. касание) производят после поворота предметного стола 11 на 180o, образуя, таким образом, вторую, параллельную первой, линию 29 реза. Далее, посредством системы ЧПУ установки, на экране устройства 16 визуализируют среднюю линию между произведенными резами, функционально являющуюся виртуальной системой юстировки в виде горизонтальной прямой линии 24 с фиксированной на ней реперной точкой 25, координатно адаптированной с проекцией 27 оси поворота предметного стола 11 на его установочную плоскость (указанную координатную адаптацию реперной точки 25 осуществляют известным способом, путем поворота прямой линии 24 на 90o). На данном этапе в качестве видеоконтрольного устройства используют два ТКМ 19, 20, установленных на заданном расстоянии один от другого вдоль оси "Y" КСО установки 1 с возможностью исключения их вибрационного взаимодействия с динамическими узлами последней. А также с возможностью последовательного визуального отражения упомянутыми ТКМ 19, 20 регистрируемой в их поле зрения оптической информации 17 на устройстве 16 визуализации периферийных участков пластины 2 (в процессе ее перемещения вдоль оси "X" КСО установки 1). При этом устройство 16 визуализации коммуникационно связано обратной связью (посредством блока управления системы ЧПУ установки 1) с каждым из ТКМ 19, 20 с возможностью согласования и обработки информации (формируемой в их поле зрения) относительно сформированной на экране устройства 16 визуализации системы юстировки в виде прямой линии 24 с фиксированной на ней реперной точкой 25 (координатно адаптированными с проекциями 26, 27 режущей кромки инструмента 7 и оси поворота предметного стола 11, соответственно, на его установочную плоскость). Система юстировки согласована с КСО установки 1 по заданному алгоритму.

Далее устанавливают обрабатываемую пластину 2 на предметный стол 11 и осуществляют ее непосредственную координацию относительно КСО установки 1, посредством совмещения на экране устройства 16 визуализации сформированной виртуальной системы юстировки с одной (преимущественно, близлежащей к центру пластины 2) из ортогонально ориентированных линий 23 упомянутой (визуально воспринимаемой) сетки 12. Вышеупомянутую непосредственную координацию обрабатываемой пластины 2 относительно сформированной системы юстировки обеспечивают в несколько этапов.

На первом этапе, посредством перемещения предметного стола 11 вдоль оси "X" КСО установки 1 вводят один периферийный отрезок одной из линий 23 упомянутой сетки 12 в поле зрения одного из ТКМ (например, ТКМ 19) видеоконтрольного устройства и визуализируют посредством этого ТКМ 19 упомянутый периферийный отрезок на экране устройства 16 визуализации.

На втором этапе осуществляют поворот этого периферийного отрезка относительно вышеупомянутой виртуальной проекции 27 оси поворота предметного стола (т. е. реперной точки 25 виртуальной системы юстировки) до обеспечения координации этого отрезка вдоль прямой линии 24 упомянутой системы юстировки.

На третьем этапе, посредством дальнейшего перемещения предметного стола 11 вдоль оси "X" КСО установки 1 вводят другой (диаметрально противоположно расположенный первому) отрезок той же линии 23 упомянутой сетки 2 в поле зрения другого ТКМ 20 и производят с этим отрезком те же операции, что и с первым отрезком.

На четвертом этапе на экране устройства 16 визуализации системы ЧПУ установки 1 осуществляют совмещение вышеуказанных периферийных отрезков линии 23 сетки 12 в одну прямую виртуальную линию.

А на пятом этапе осуществляют вышеуказанную координатную адаптацию КСО установки 1 со сформированной системой юстировки и вводят полученные численные результаты в память системного блока 15 системы ЧПУ установки 1 для обеспечения в дальнейшем позиционирования пластин в автоматическом режиме.

Координатную адаптацию КСО установки 1 со сформированной системой юстировки (после совмещения вышеуказанных периферийных отрезков линии 23 сетки 12 в одну прямую виртуальную линию), можно осуществлять путем совмещения упомянутой виртуальной прямой линии с прямой линией 24 системы юстировки или путем координатной привязки этой виртуальной прямой линии к прямой линии 24 сформированной системы юстировки, координатно согласованной с КСО установки 1.

Далее (на основании полученных численных результатов вышеупомянутой координатной адаптации КСО установки 1 со сформированной виртуальной системой юстировки) посредством системы ЧПУ установки 1 (т.е. в автоматическом режиме) осуществляют окончательную юстировку соответствующей (вышерассматриваемой) линии 23 сетки 12 относительно режущей кромки инструмента 7, путем автоматического поворота предметного стола 11 (средствами 10 перемещения по координате "ρ" КСО установки 1) и перемещения режущего инструмента 7 (средствами 6 перемещения по координате "Y" КСО установки 1). Посредством исходно заложенных в память системы ЧПУ установки 1 параметров (в частности, касающихся глубины резания и величины шага между линиями 23 сетки 12) выводят режущий инструмент 7 в исходную позицию (соответствующую крайней линии 23 сетки 12). Перемещают режущий инструмент 7 по координате "Z" КСО установки 1 на заданную величину (обеспечивающую разрезание пластины 2, преимущественно, на всю ее толщину) средствами 14 перемещения инструмента 7 по координате "Z" КСО установки 1 и производят непосредственно операцию резки по всем однонаправленным линиям 23 сетки 12 (путем возвратно-поступательного перемещения каретки 51 средствами 5 перемещения по координате "X" КСО установки 1) при соответствующей (т.е. с заданным в памяти системы ЧПУ шагом) дискретной подачей режущего инструмента 7 по координате "Y" КСО установки 1 перед осуществлением каждого последующего реза.

В ортогональном направлении адекватную операцию - координацию обрабатываемой пластины 2 (а также непосредственную операцию резки) осуществляют идентичным образом относительно одной из линий 23 сетки 12 (как правило, близлежащей к центру пластины 2) после поворота предметного стола 11 с закрепленной на нем обрабатываемой пластиной 2 на 90o.

Таким образом, заявленный способ позиционирования пластин из полупроводниковых материалов в координатной системе отсчета установки для абразивной резки пластин на "ЧИП"ы может быть использован в области микроэлектроники, в частности, в технологиях изготовления как дискретных полупроводниковых приборов, так и интегральных микросхем для автоматического позиционирования перед операцией разделения (резки) исходных полупроводниковых пластин-подложек (например, на основе монокристаллического кремния) на отдельные структуры ("ЧИП"ы). Заявленное техническое решение обеспечивает повышение точности позиционирования дорожек разделения обрабатываемых пластин относительно режущей кромки инструмента за счет обеспечения визуального охвата видеоконтрольным устройством двух пространственно разделенных зон позиционируемой дорожки разделения "ЧИП"ов (т.е. расширение области визуального охвата) в процессе формирования виртуальной системы юстировки (координатно адаптированной с КСО установки), что, в конечном итоге, обеспечивает значительное повышение процента выхода годной к дальнейшему использованию продукции и повышает производительность за счет устранения ручного труда в процессах позиционирования и резки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА | 1999 |

|

RU2165348C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ РЕЗАНИЕМ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО АГРЕГАТА | 2010 |

|

RU2446034C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОСРЕДСТВОМ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ С ИСПОЛЬЗОВАНИЕМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО ЦЕНТРА | 2010 |

|

RU2446916C1 |

| ЭЛЕКТРОННЫЙ БЛОК СЕНСОРНОГО УПРАВЛЕНИЯ КООРДИНАТНЫМ СТАНКОМ | 2014 |

|

RU2571669C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2004 |

|

RU2282524C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| Устройство для определения геометрических погрешностей траектории движения стола фрезерных станков с ЧПУ | 2016 |

|

RU2641939C2 |

Использование: микроэлектроника. Перед резкой пластины с нанесенной на ее поверхность сеткой формируют и визуализируют на экране устройства визуализации виртуальную систему юстировки, которую координатно адаптируют с проекцией режущей кромки инструмента на плоскость предметного стола (ПС), а также с проекцией оси поворота ПС на эту плоскость. Для этого используют наладочную пластину, которую размещают на ПС, перемещают ПС вдоль оси X координатной системы отсчета (КСО) установки и обеспечивают касание режущей кромки инструмента с поверхностью наладочной пластины для образования первой линии реза. Осуществляют второе касание кромки инструмента с поверхностью наладочной пластины, производимое после поворота ПС на 180o, образуя вторую линию реза. Далее на экране устройства визуализируют среднюю линию между линиями реза, являющуюся виртуальной системой юстировки в виде прямой линии с фиксированной на ней реперной точкой, координатно адаптированной с проекцией оси поворота ПС на его плоскость. Устройство визуализации коммуникационно связано обратной связью с каждым из телевизионных компьютерных микроскопов с возможностью согласования и обработки информации относительно сформированной на экране устройства визуализации упомянутой системы юстировки. Система юстировки согласована с КСО установки по заданному алгоритму. Далее устанавливают обрабатываемую пластину на ПС и осуществляют ее координацию относительно КСО установки посредством совмещения на экране устройства сформированной виртуальной системы юстировки с одной из линий сетки. Техническим результатом изобретения является повышение точности позиционирования дорожек разделения обрабатываемых пластин относительно режущей кромки инструмента, повышение процента выхода годной к дальнейшему использованию продукции, а также повышение производительности за счет автоматизации процесса позиционирования. 2 з.п.ф-лы, 8 ил.

| ШУВАЕВ Г.В | |||

| и др | |||

| Резка неметаллических материалов алмазными кругами | |||

| - М.: Машиностроение, 1989, с.15-18 | |||

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ПОДВИЖНОГО ЭЛЕМЕНТА ОТНОСИТЕЛЬНО БАЗОВОЙ СИСТЕМЫ КООРДИНАТ | 2000 |

|

RU2182530C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА | 1999 |

|

RU2165348C1 |

| US 4412121 А, 25.10.1983. | |||

Авторы

Даты

2003-12-27—Публикация

2002-11-27—Подача