Изобретение относится к промышленности строительных материалов, а именно к производству бетона.

Целью изобретения является повышение сульфатостойкости.

Используют следующие материалы.

Гранулированный шлак производства низкоуглеродистого рафинированного феррохрома с Зуд 300 ± 20 м2/кг имеет следующий минералогический состав, мас.%: /3-двухкальциевый силикат 70 - 80; о -двух- кальциевый силикат 5-10; периклаз 9-11; шпинель 1-3; хромат кальция - остальное, при следующем химическом составе, мас.%: СаО 50 - 52; А120з 6-7; SiOa 26 - 28: MgO

9-12; FeO 0,3 - 1,0; Fe203 0,7 - 0,9; СгаОз - остальное.

Пыль-унос производства ферросиликохрома имеет следующий химический состав, мас.%: РеаОз 2,0 - 2,5; FeO 1,5 - 2,0; АЬОз 0,5-1,0: СаО 1.5-2,0; MgO 10,1-13,4; СгаОз 3,0 - 6,0; SI02 - остальное.

Песок полевошпатный с МКр 1,93.

Шлак производства высокоуглеродистого феррохрома фракций: 5 - 10 мм 30% и 10 - 20 мм 70% следующего химического состава, мас.%: SI02 30 - 35; СаО 0,5 - 2,0; MgO 40 - 45; А120з 14 - 20; FeO 0.6 - 1,2;Сг20з - остальное.

2

145 ГО

сл ел

При содержании в бетонной смеси молотого гранулированного шлака производства низкоуглеродистого рафинированного феррохрома менее 3 мас.% и пыли производства ферросиликохрома менее 2 мас.% поставленная цель не достигается, а при увеличении содержания молотого гранулированного шлака производства низкоуглеродистого рафинированного феррохрома более 5 мас.% и пыли производства ферро- силикохрома более 3 мас.% наблюдается коррозия арматуры.

Образцы готовят следующим способом.

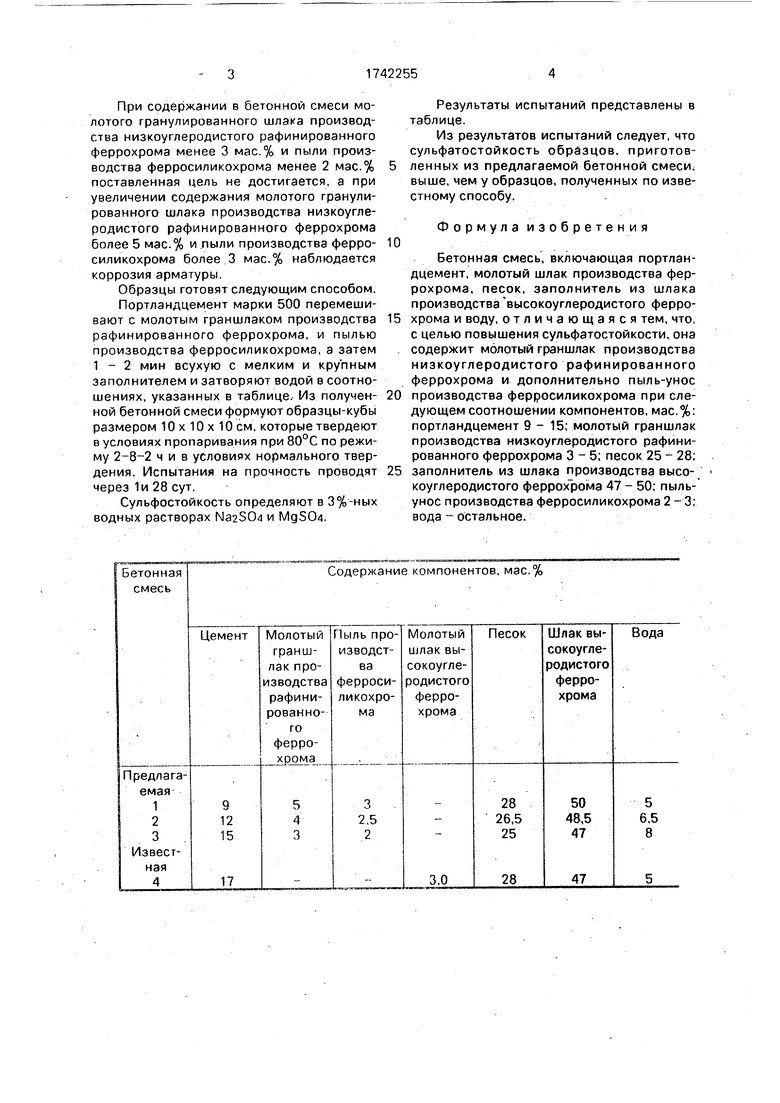

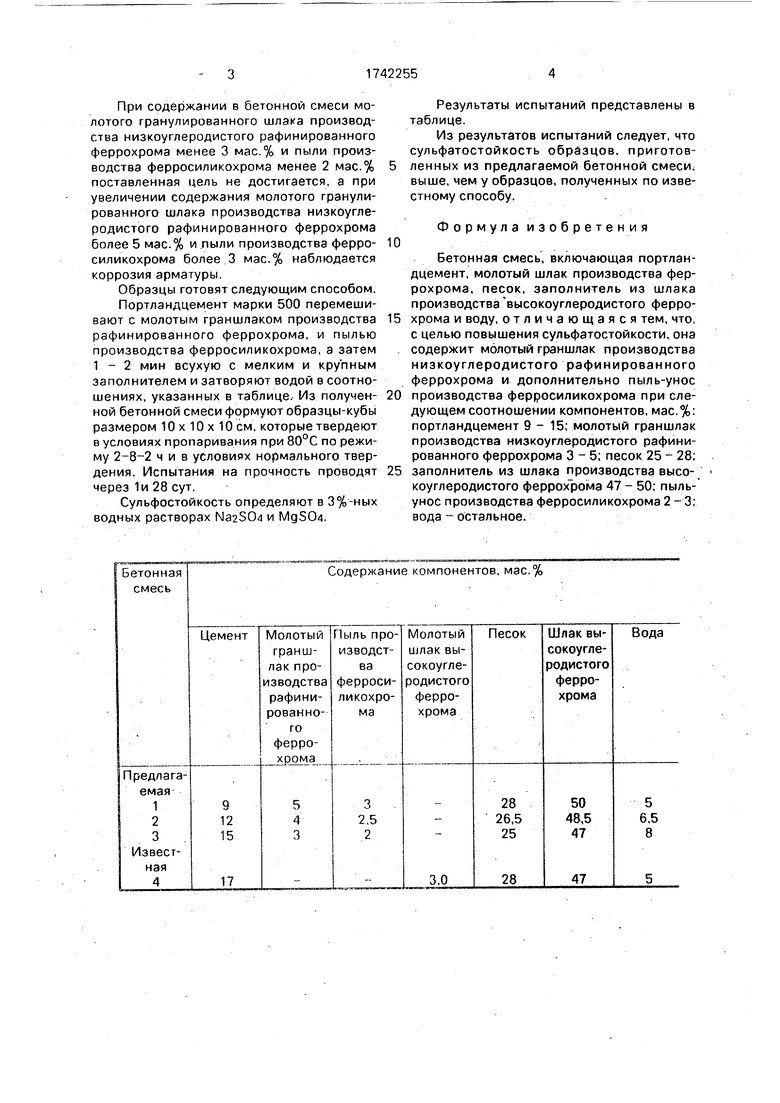

Портландцемент марки 500 перемешивают с молотым граншлаком производства рафинированного феррохрома, и пылью производства ферросиликохрома, а затем 1 - 2 мин всухую с мелким и крупным заполнителем и затворяют водой в соотношениях, указанных в таблице. Из получен- ной бетонной смеси формуют образцы-кубы размером 10x10x10 см, которые твердеют в условиях пропаривания при 80°С по режиму 2-8-2 ч и в условиях нормального твердения. Испытания на прочность проводят через 1и 28 сут.

Сульфостойкость определяют в 3%-ных водных растворах Na2S04 и MgSU4.

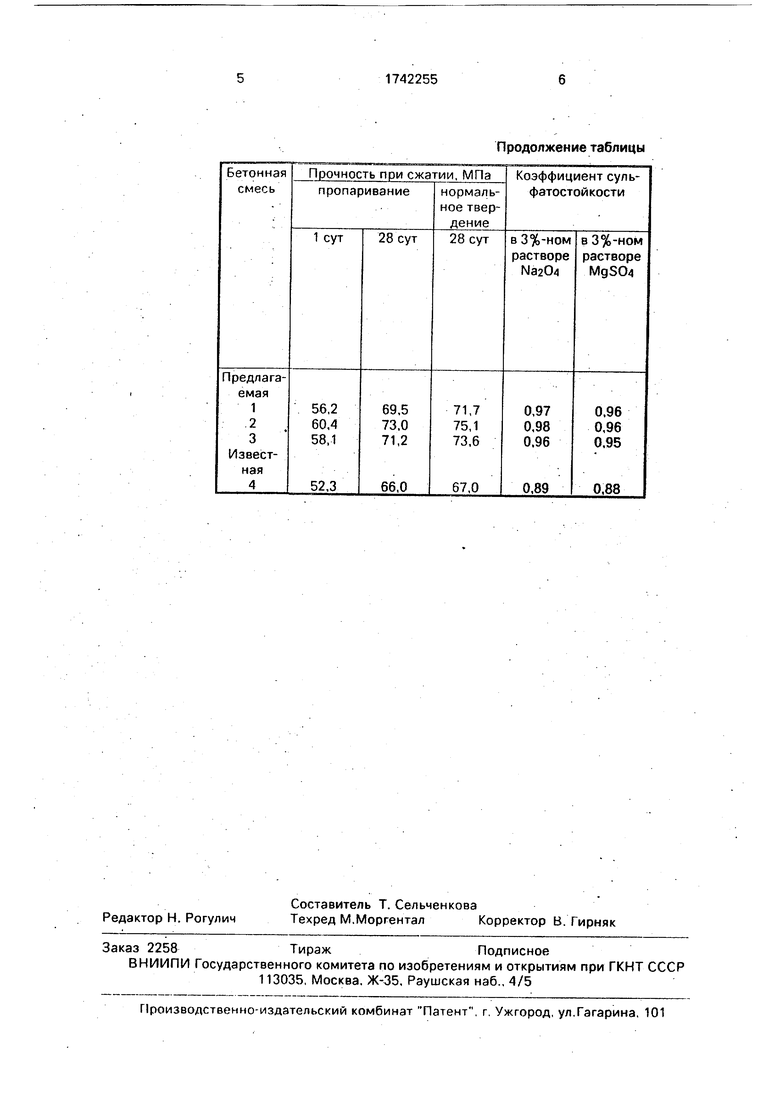

Результаты испытаний представлены в таблице.

Из результатов испытаний следует, что сульфатостойкость образцов, приготовленных из предлагаемой бетонной смеси, выше, чем у образцов, полученных по известному способу.

Формула изобретения

Бетонная смесь, включающая портландцемент, молотый шлак производства феррохрома, песок, заполнитель из шлака производства высокоуглеродистого феррохрома и воду, отличающаяся тем, что, с целью повышения сульфатостойкости, она содержит молотый граншлак производства низкоуглеродистого рафинированного феррохрома и дополнительно пыль-унос производства ферросиликохрома при следующем соотношении компонентов, мас.%: портландцемент 9-15; молотый граншлак производства низкоуглеродистого рафинированного феррохрома 3-5; песок 25 - 28; заполнитель из шлака производства высокоуглеродистого феррохрома 47 - 50; пыль- унос производства ферросиликохрома 2 - 3; вода - остальное.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ШЛАКА | 1990 |

|

SU1736109A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1990 |

|

SU1742259A1 |

| ВЯЖУЩЕЕ | 1990 |

|

SU1753683A1 |

| Вяжущее | 1990 |

|

SU1726413A1 |

| Сырьевая смесь для изготовления газобетона | 1990 |

|

SU1747427A1 |

| Вяжущее | 1990 |

|

SU1742246A1 |

| Бетонная смесь | 1990 |

|

SU1738782A1 |

| Набрызгбетонная смесь | 1990 |

|

SU1761718A1 |

| Бетонная смесь | 1989 |

|

SU1728170A1 |

| Керамзитобетонная смесь | 1990 |

|

SU1761728A1 |

Использование: в промышленности строительных материалов, а именно в производстве бетона. Сущность изобретения; бетонная смесь содержит, мас.%: портландцемент 9 - 15: молотый граншлак производства низкоуглеродистого рафинированного феррохрома 3-5; песок 25 - 28; заполнитель из шлака производства высокоуглеродистого феррохрома 47 - 50; пыль- унос производства ферросиликохрома 2 - 3; вода - остальное. Портландцемент перемешивают с молотым граншлаком производства рафинированного феррохрома и пылью-уносом производства ферросиликохрома, затем с песком и шлаковым заполнителем, затворяют водой, формуют образцы, отверждают их при пропарировании или в условиях нормального твердения и испытывают. Характеристики смеси: прочность - пропаренный образец через 1 сут 56,2 - 60,4 МПа, 28 сут 69,5 - 73 МПа, нормального твердения - 28 сут 71,7-75,1 МПа, сульфа- тостойкость в 3%-ном растворе Na2SCM 0,96 - 0,98, в 3%-ном растворе MgSCM 0,95 -0,96. 1 табл. Ё

| Байрамов Б.И | |||

| и др | |||

| Переработка шлаков ферросплавного производства | |||

| - Челябинск, 1971, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Авторское свидетельство СССР № 1340211, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-06-23—Публикация

1990-07-26—Подача