Изобретение относится к способам очистки олефиновых углеводородов, преимущественно н-бутиленов от изобутилена.

При использовании н-бутиленов в процессе получения дивинила методом дегидрирования присутствие в них изобутилена ухудшает показатели процесса, повышает отложение кокса за счет необратимой адсорбции иЗобутилена (с последующей его конденсацией и образованием продуктов уплотнения) на катализаторе. Поэтому содержание изобутилена в н-бутилене не должно превышать 1 мас.%.

Известен способ очистки н-бутиленовой фракции от изобутилена на высококремнистом мордените с молярным соотношением 5Ю2/А120з от 50 до 200. Процесс протекает при 20-180°С, давлении 0,1 - 10 МПа, объемной скорости подачи сырья 1-20 (по жидкости). Образовавшиеся оли- гомеры отделяются от н-бутенов ректификацией.

Однако этот способ характеризуется большими потерями целевого продукта н- бутиленов на побочные реакции олигомери- зации, протекающие с образованием ди-, тримеров н-бутиленов (до 35 мол, % от попадания сырья), и недостаточной глубиной извлечения изобутилена (до 85 мол.% от его содержания в сырье).

Наиболее близким по технической сущности к предполагаемому является способ очистки бутиленовой фракции методом оли- гомеризации изобутилена на цеолите типа У в одно-, двух-, трехвалентной форме (Са, Ni) или промышленном алюмосиликатном, наполненном цеолитом У катализаторе крекинга, например АШНЦ-3. Олигомеры изобутилена выделяются из н-бутиленовой фракции ректификацией.

Общими признаками для предлагаемого способа и его прототипа являются; проведение очистки за счет низкомолекулярной олигомеризации изобутилена на алюмосисл

с

xj N Ы ГО

ликатном, наполненном цеолитом Y катализаторе, с последующим отделением олиго- меров ректификацией, проведение очистки при сопоставимых значениях температур.

Наиболее существенный недостаток прототипа: большие потери сырья на коксо- образование (до 3%) и перераспределение водорода (до 2 %).

Цель изобретения - повышение селективности, глубины процесса очистки бути- леновой фракции от изобутилена.

Указанная цель достигается тем, что в известном способе выделения изобутиле- нов из н-бутиленов, включающем олигоме- ризацию изобутиленма и последующее выделение олигомеров ректификацией, для олигомеризации берут аморфный алю- мосиликатный катализатор, наполненный цеолитом Y в редкоземельной форме, модифицированный хлоридом кобальта в количестве 0,7-1,5 мас,%.

Экспериментально установлено, что введение в катализатор кобальта позволяет подавить кислотные центры, на которых протекают побочные реакции.

Процесс олигомеризации осуществляют при известных параметрах: температуре 20-70°С, давлении 0,2-1,0 МПа, обьемной скорости подачи сырья 1-6 (по жидкости), в связи с чем режим олигомериззции не является предметом защиты.

Введение ионов кобальта проводят методом пропитки катализатора водным раствором хлорида кобальта. Пропитку производят в течение 15 мин на водяной бане при 70°С и непрерывном перемешивании с последующей сушкой при 120°С в течение 2 ч.

Введение в катализатор кобальта в количестве менее 0,7 мас.% не дает высокой степени селективности. Введение же кобальта более 1,5 мас.% существенно не улучшает показатели процесса.

П р и м е р. На очистку берут бутилено- вую фракцию, содержащую, мас.%: н-бу- тилены 88,0; изобутилен 4,3; н-бутан 5,0; изобутан 2,7. Очистку проводили на проточной установке при давлении 0,5 МПа, температуре 60°С, объемной скорости подачи сырья 3 .

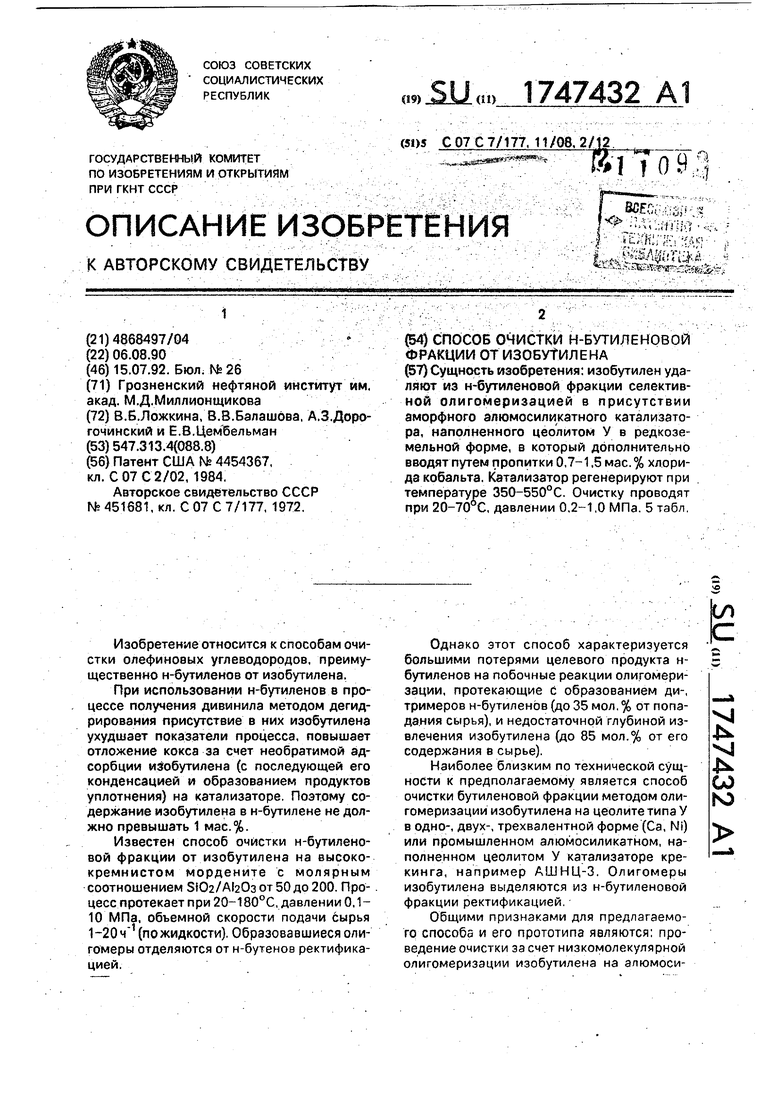

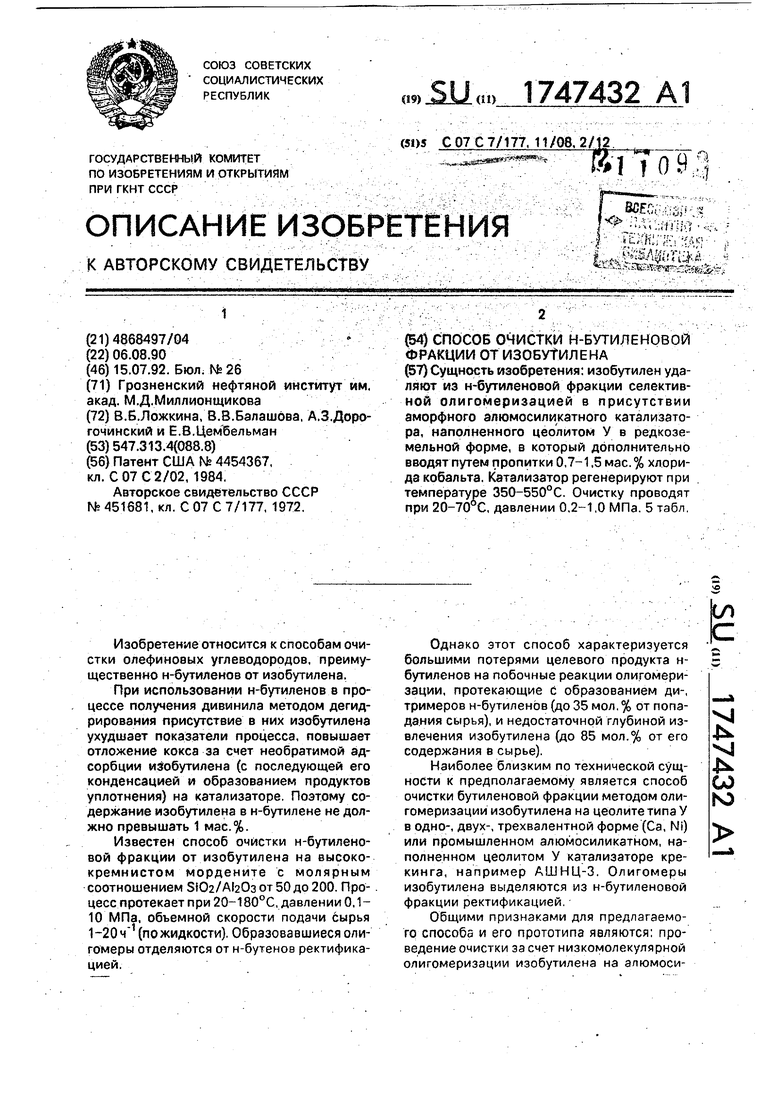

Очистку проводили как на катализаторе АШНЦ-3 (прототип), так и на катализаторе Цеокар-ЗМ в исходной и модифицированной форме, Составы исходных форм катализаторов приведены втабл,1.

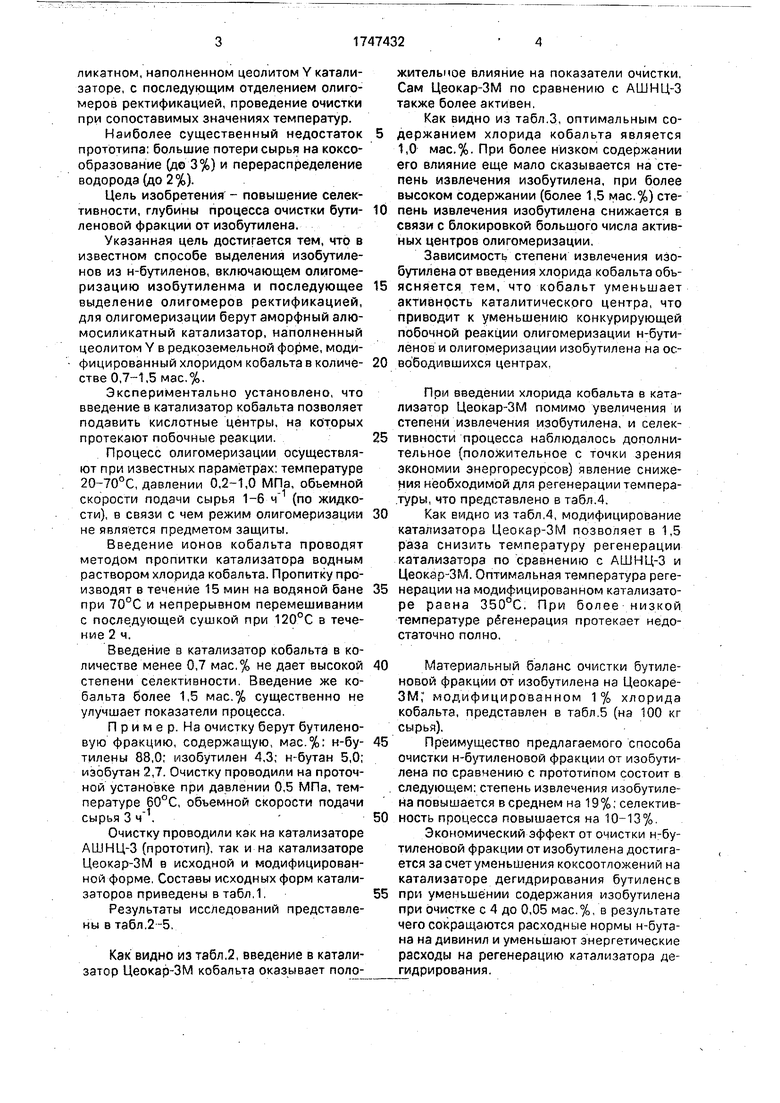

Результаты исследований представлены в табл.2-5,

Как видно из табл.2, введение в катализатор Цеокар-ЗМ кобальта оказывает положительное влияние на показатели очистки, Сам Цеокар-ЗМ по сравнению с АШНЦ-3 также более активен.

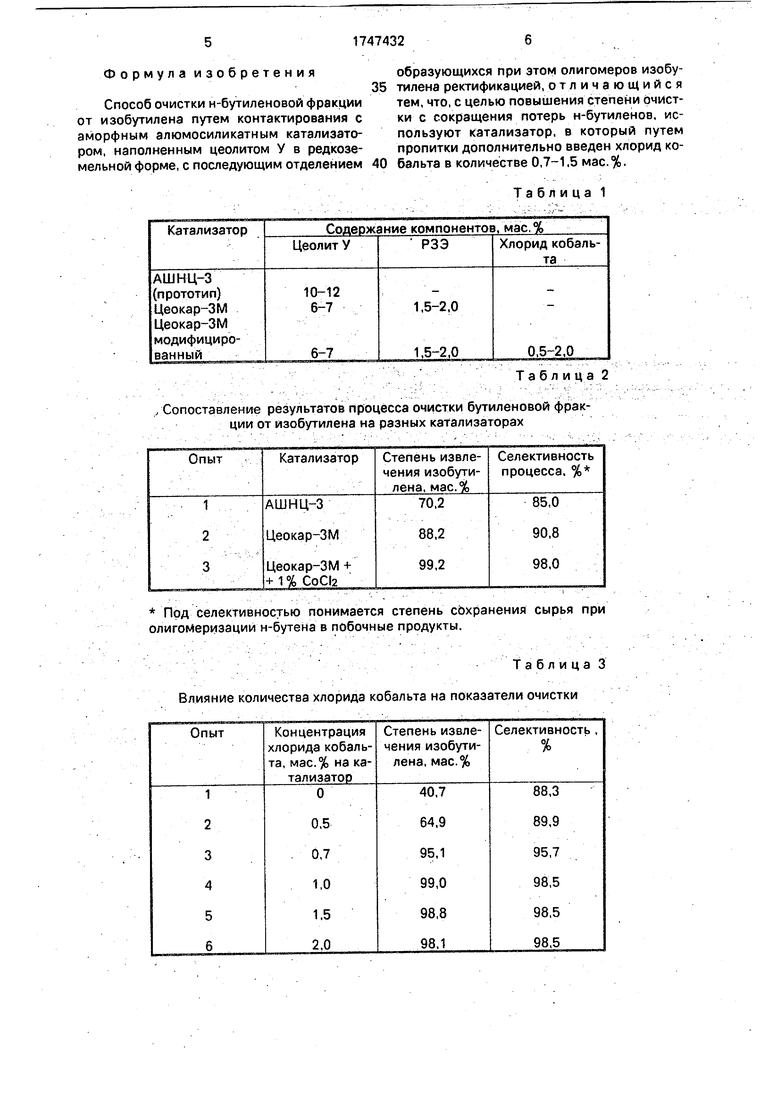

Как видно из табл.3, оптимальным содержанием хлорида кобальта является 1,0 мас.%. При более низком содержании его влияние еще мало сказывается на степень извлечения изобутилена, при более высоком содержании (более 1,5 мас.%) степень извлечения изобутилена снижается в связи с блокировкой большого числа активных центров олигомеризации.

Зависимость степени извлечения изобутилена от введения хлорида кобальта объясняется тем, что кобальт уменьшает активность каталитического центра, что приводит к уменьшению конкурирующей побочной реакции олигомеризации н-бутиленов и олигомеризации изобутилена на освободившихся центрах.

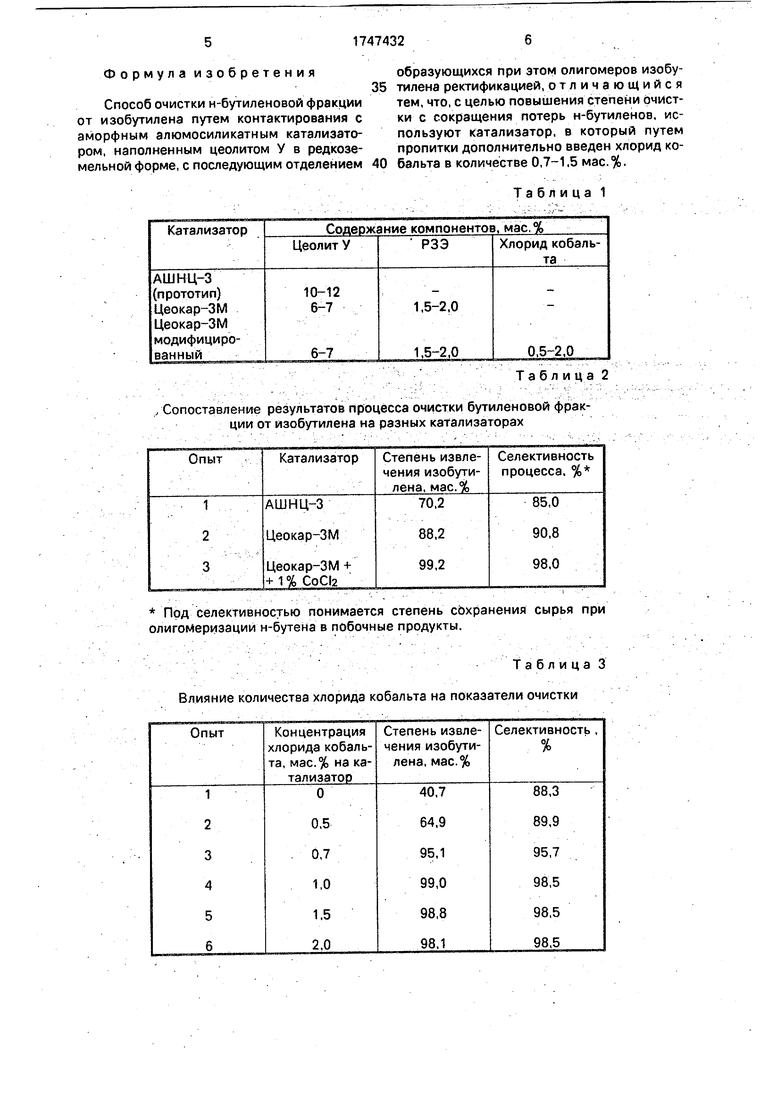

При введении хлорида кобальта в катализатор Цеокар-ЗМ помимо увеличения и степени извлечения изобутилена, и селективности процесса наблюдалось дополнительное (положительное с точки зрения экономии энергоресурсов) явление снижения необходимой для регенерации температуры, что представлено в табл.4.

Как видно из табл.4, модифицирование катализатора Цеокар-ЗМ позволяет в 1,5 раза снизить температуру регенерации катализатора по сравнению с АШНЦ-3 и Цеокар-ЗМ. Оптимальная температура регенерации на модифицированном катализаторе равна 350°С. При более низкой температуре регенерация протекает недостаточно полно,

Материальный баланс очистки бутиле- новой фракции от изобутилена на Цеокаре- ЗМ, модифицированном 1 % хлорида кобальта, представлен в табл.5 (на 100 кг сырья),

Преимущество предлагаемого способа очистки н-бутиленовой фракции от изобутилена по сравнению с прототипом состоит в следующем: степень извлечения изобутилена повышается в среднем на 19%;селективность процесса повышается на 10-13%.

Экономический эффект от очистки н-бутиленовой фракции от изобутилена достигается за счет уменьшения коксоотложений на катализаторе дегидрирования бутиленсв

при уменьшении содержания изобутилена при очистке с 4 до 0,05 мас.%, в результате чего сокращаются расходные нормы н-бута- на на дивинил и уменьшают энергетические расходы на регенерацию катализатора дегидрирования.

Формула изобретения

образующихся при этом олигомеров изобу35тилена ректификацией, отличающийся

Способ очистки н-бутиленовой фракциитем, что, с целью повышения степени очистот изобутилена путем контактирования ски с сокращения потерь н-бутиленов, исаморфным алюмосиликатным катализато-пользуют катализатор, в который путем

ром, наполненным цеолитом У в редкозе-пропитки дополнительно введен хлорид комельной форме, с последующим отделением 40бальта в количестве 0,7-1,5 мае. %.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки н-бутиленовой фракции от изобутилена | 1989 |

|

SU1671653A1 |

| Способ получения диизобутилена | 1980 |

|

SU1050246A1 |

| СПОСОБ ОЧИСТКИ ЭТИЛЕНСОДЕРЖАЩЕГО ГАЗА ОТ ОЛЕФИНОВ C И ВЫШЕ | 1997 |

|

RU2119473C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2151001C1 |

| Способ выделения изобутилена из углеводородных смесей | 1972 |

|

SU451681A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА БУТАН-БУТИЛЕНОВОЙ ФРАКЦИИ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688662C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА, СОДЕРЖАЩЕГО МЕТИЛТРЕТБУТИЛОВЫЙ И МЕТИЛТРЕТАМИЛОВЫЙ ЭФИРЫ | 2003 |

|

RU2236396C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ КРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ТИПА ZSM-5 И ПРИМЕНЕНИЕ ПОЛУЧЕННОГО ЦЕОЛИТА С ДЕЗАКТИВИРОВАННОЙ ВНЕШНЕЙ ПОВЕРХНОСТЬЮ | 2013 |

|

RU2555879C2 |

| Цеолитсодержащий катализатор олигомеризации и способ его приготовления | 2016 |

|

RU2633882C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНОВЫХ ДИСТИЛЛЯТОВ ДЕСТРУКТИВНОЙ ПЕРЕРАБОТКИ НЕФТИ | 1998 |

|

RU2185417C2 |

Сущность изобретения: изобутилен удаляют из н-бутиленовой фракции селективной олигомеризацией в присутствии аморфного алюмосиликатного катализатора, наполненного цеолитом У в редкоземельной форме, в который дополнительно вводят путем пропитки 0,7-1,5 мае. % хлорида кобальта. Катализатор регенерируют при температуре 350-550°С. Очистку проводят при 20-70 С, давлении 0,2-1,0 МПа. 5 табл.

Таблица 2

, Сопоставление результатов процесса очистки бутиленовой фракции от изобутилена на разных катализаторах

Под селективностью понимается степень сохранения сырья при олигомеризации н-бутена в побочные продукты.

Таблица 3 Влияние количества хлорида кобальта на показатели очистки

Таблица 4

Влияние температуры регенерации катализатора на показатели очистки

Материальный баланс очистки

Таблица 5

| Патент США № 4454367, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ выделения изобутилена из углеводородных смесей | 1972 |

|

SU451681A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-07-15—Публикация

1990-08-06—Подача