Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, а именно к способу переработки промышленной бутан-бутиленовой фракции и получению катализатора для осуществления этого способа.

Бутан - бутиленовая фракция используется в нефтеперерабатывающей и нефтехимической промышленности для получения бензиновых фракций путем осуществления процесса алкилирования изобутана бутиленами, а также для получения метил-третбутилового эфира при этерификации изобутилена метанолом. Кроме того, еще одним процессом является получение олигомер-бензина посредством олигомеризации бутиленов.

Для некоторых нефтеперерабатывающих и нефтехимических предприятий требуется производство этилена и пропилена при избытке производства бутан-бутиленовой фракции. В этом случае производство этилена и пропилена может быть обеспечено процессом каталитического крекинга бутан-бутиленовой фракции.

Известен способ крекинга смеси транс- и цис-бутенов-2 в массовом соотношении 1:1 на цеолите H-ZSM-5 с модулем≤300, при температуре от 400 до 600°С, весовой скорости подачи сырья от 60 до 427 ч-1 и атмосферном давлении (патент ЕР 0109059). Недостатком способа является применение в качестве сырья только бутенов-2, что снижает ресурс сырья для производства этилена и пропилена, так как в промышленных бутан-бутиленовых фракциях, кроме бутенов-2, присутствует бутен-1, обладающий высокой реакционной способностью. Кроме того, недостатком способа является низкая селективность образования этилена и пропилена.

Известен способ крекинга промышленной фракции, содержащей бутилены и более высокомолекулярные олефины (патент CN 1413965). Активным компонентом катализатора является цеолит типа ZSM-5 с модулем 38-500, который обрабатывают органическими кислотами. Температура крекинга варьируется в пределах 400-600°С, весовая скорость подачи сырья 10-50 ч-1, давление до 0,15 МПа. Недостатком способа является обработка катализатора кислотой, что приводит к частичному разрушению каркаса цеолита и снижению его кислотности. Вследствие этого активность катализатора существенно ниже при крекинге промышленной бутан-бутиленовой фракции.

Известен катализатор крекинга широкой углеводородной фракции С4-С12, состоящий из модифицированного фосфором цеолита ZSM-5 с отношением Si/Al, равным 20-60, а также оксида кремния, бентонитовой и каолиновой глины (патент US 5171921). Содержание фосфора в цеолите варьируется от 0,1 до 10% масс. Недостатками данного способа является необходимость паровой активации катализатора при температуре 500-700°С и давлении 1-5 атм. в течение 1-48 ч, низкий модуль исходного цеолита ZSM-5, а также использование неактивной матрицы катализатора. Последнее может приводить к увеличению селективности протекания реакций переноса водорода, увеличению селективности образования насыщенных соединений и блокированию поверхности катализатора повышенным выходом коксовых отложений.

Наиболее близким к предлагаемому способу крекинга бутан-бутиленовой фракции и катализатору для его осуществления является разработка, описанная в статье (Е.О. Алтынкович, О.В. Потапенко, Т.П. Сорокина, В.П. Доронин, Т.И. Гуляева, В.П. Талзи // Крекинг бутан-бутиленовой фракции на модифицированном цеолите ZSM-5 // НЕФТЕХИМИЯ, том 57, №2, 2017, с. 156-162, прототип). Катализатор крекинга состоит из активного компонента (цеолита ZSM-5) и матрицы. В состав матрицы входят бентонитовая глина и оксид алюминия. Массовое соотношение цеолита, оксида алюминия и глины в катализаторе составляет 2:1:1 соответственно. Основной компонент глины -монтмориллонит, обладающий выраженными связующими свойствами.

По прототипу крекингу подвергаются углеводороды С3-С5 для получения олефинов С2-С4 при температуре 530-590°С и весовой скорости подачи сырья 2,5-7,0 ч-1. Недостатком данного способа является низкая селективность образования этилена и пропилена.

Целью настоящего изобретения является повышение селективности превращения бутан-бутиленовой фракции в этилен и пропилен.

Предлагаемый катализатор крекинга бутан-бутиленовой фракции включает модифицированный фосфором цеолит ZSM-5 с отношением Si/Al от 40 до 150 и матрицу, содержащую оксид алюминия, и отличается тем, что цеолит ZSM-5 содержит от 0,5 до 2,0 мас. % фосфора, матрица содержит в своем составе каолиновую глину, при следующем соотношении компонентов в катализаторе, мас. %: модифицированный фосфором цеолит ZSM-5 40-50; оксид алюминия 20-50; каолиновая глина 20-35.

Предлагаемый способ крекинга бутан-бутиленовой фракции включает подачу бутан-бутиленовой фракции в реактор с неподвижным слоем катализатора с весовой скоростью подачи 2,5-5,0 ч-1, при температуре 550-600°С. Способ отличается тем, что бутан-бутиленовую фракцию разбавляют инертным газом, в качестве которого может использоваться водяной пар, азот, углекислый газ, в объемном соотношении бутан-бутиленовая фракция : инертный газ 1: (1-5), при этом крекинг бутан-бутиленовой фракции осуществляют на предлагаемом катализаторе.

Способ получения катализатора предлагаемого состава включает проведение ионных обменов на катионы аммония на цеолите ZSM-5, пропитку предшественником соединения фосфора (например, гидрофосфатом аммония), смешение цеолита с компонентами матрицы, распылительную сушку полученной композиции из цеолита и компонентов матрицы с последующей прокалкой и получением катализатора.

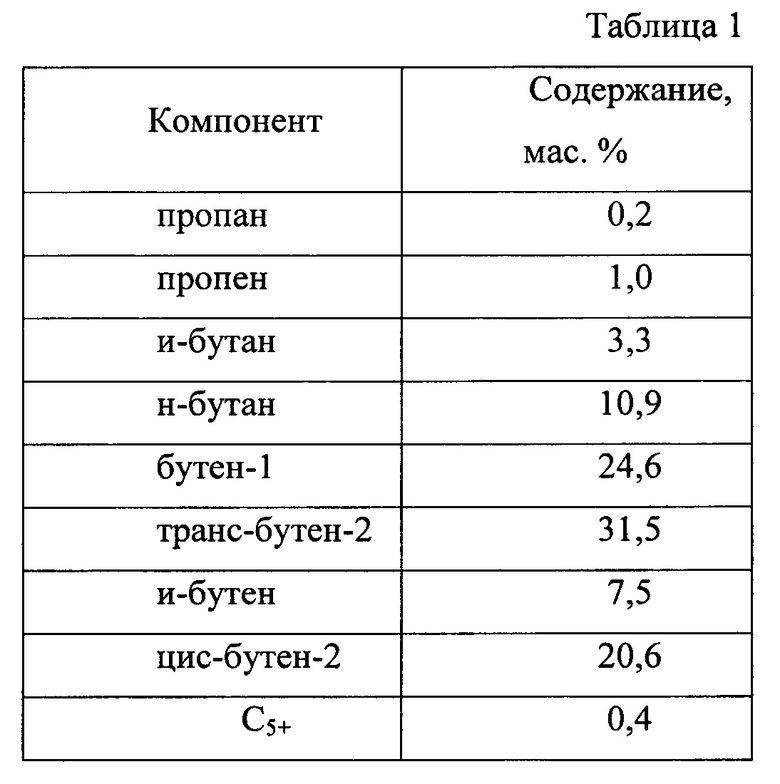

Состав используемой бутан-бутиленовой фракции приведен в таблице 1.

Каталитические испытания проводили на модельной установке крекинга. Загрузка катализатора в реактор составляла 3 г. Исследования проводились в интервале температур 530-650°С, весовой скорости подачи сырья 1,0-5,0 ч-1. Реакционную среду разбавляли инертным соединением (водяным паром, углекислым газом, азотом) в объемном соотношении бутан-бутиленовая фракция: водяной пар 1: (1-5).

Анализ газообразных продуктов осуществлялся на хроматографе «ГХ-1000» с капиллярной колонкой (SiO2, 30 м × 0, 32 мм) и пламенно-ионизационном детектором для определения состава углеводородных газов (С1-С5+). Жидкие продукты исследовали на хромато-масс-спектрометре Shimadzu GCMS-QP2010, оборудованном колонкой HP-1ms (60 м × 0,25 мм × 0,25 мкм) и дополнительным пламенно-ионизационным детектором. Октановое число (по исследовательскому методу) определяли расчетным методом из компонентного состава по ASTM D 5154. Содержание кокса на катализаторе определяли из потери массы при прокаливании образца катализатора на воздухе при 550-650°С.

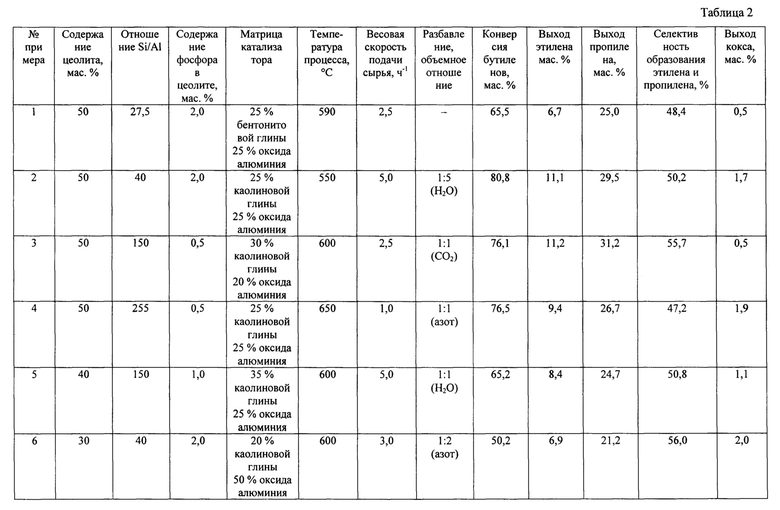

Результаты испытаний приведены в таблице 2.

Сущность изобретения иллюстрируется следующими примерами:

Пример 1. (сравнительный по прототипу).

Получение цеолита P-ZSM-5 осуществляют путем пропитки цеолита HZSM-5 раствором (NH4)2HPO4. Пропитанный цеолит отделяют от маточного раствора, сушат сутки на воздухе при комнатной температуре, затем при 100°С в течение 10 ч, прокаливают при 600°С в течение 5 ч. Катализатор готовят путем смешения цеолита Р-ZSM-5 (2,0 мас. % Р) с отношением Si/Al, равным 27,5, оксида алюминия и бентонитовой глины с последующей формовкой, сушкой катализатора при 100°С в течение 12 ч и прокалкой в атмосфере воздуха при температуре 600°С в течение 5 ч. Катализатор содержит 50% цеолита, 25% бентонитовой глины, 25% оксида алюминия.

Бутан-бутиленовую фракцию подают в реактор с неподвижным слоем катализатора. Температура реактора равна 590°С, весовая скорость подачи сырья 2,5 ч-1.

Показатели конверсии бутиленов, селективности образования этилена и пропилена, а также выходы этилена, пропилена и кокса приведены в таблице 2.

Пример 2.

Катализатор готовят по примеру 1, отличие в использовании каолиновой глины. Катализатор содержит 50% цеолита с отношением Si/Al 40, 25% каолиновой глины, 25% оксида алюминия. Содержание фосфора в цеолите 2,0 мас. %

Бутан-бутиленовую фракцию подают в реактор с неподвижным слоем катализатора. Температура реактора составляет 550°С, весовая скорость подачи сырья 5,0 ч-1. Реакционную среду разбавляют инертным соединением (водяным паром) в объемном соотношении бутан-бутиленовая фракция: водяной пар 1:5.

Разбавление бутан-бутиленовой фракции инертным газом и применение каолиновой глины увеличивает селективность образования этилена и пропилена.

Пример 3. Аналогичен примеру 2, но катализатор содержит 50% цеолита с отношением Si/Al 150, 30% каолиновой глины, 20% оксида алюминия. Содержание фосфора в цеолите 0,5%.

Температура реактора составляет 600°С, весовая скорость подачи сырья 2,5 ч-1. Реакционную среду разбавляют углекислым газом в объемном соотношении бутан-бутиленовая фракция: СО2 1:1.

Повышение температуры, модуля цеолита, а также более высокое содержание каолиновой глины приводит к росту селективности образования этилена и пропилена.

Пример 4. Аналогичен примеру 2, но катализатор содержит 50% цеолита с отношением Si/Al 255, 25% каолиновой глины, 25% оксида алюминия. Содержание фосфора в цеолите 0,5%.

Температура реактора составляет 650°С, весовая скорость подачи сырья 1,0 ч-1. Реакционную среду разбавляют азотом в объемном соотношении бутан-бутиленовая фракция: азот 1:1.

Повышение температуры до 650°С и снижение весовой скорости подачи до 1,0 ч-1 привело к снижению селективности по этилену и пропилену и увеличению выхода кокса.

Пример 5. Аналогичен примеру 3, но катализатор содержит 40% цеолита, 35% каолиновой глины, 25% оксида алюминия. Содержание фосфора в цеолите 1%.

Весовая скорость подачи сырья 5,0 ч-1, разбавление водяным паром в объемном соотношении бутан-бутиленовая фракция: водяной пар 1:5.

При уменьшении доли цеолита и увеличении содержания каолиновой глины в катализаторе наблюдается уменьшение конверсии бутиленов при сохранении повышенных показателей селективности образования этилена и пропилена.

Пример 6. Аналогичен примеру 2, но катализатор содержит 30% цеолита, 20% каолиновой глины, 50% оксида алюминия.

Температура реактора составляет 600°С, весовая скорость подачи сырья 3,0 ч-1. Реакционную среду разбавляют азотом в объемном соотношении бутан-бутиленовая фракция: азот 1:2.

При уменьшении доли цеолита и увеличении содержания оксида алюминия в катализаторе наблюдается уменьшение конверсии бутиленов и рост выхода кокса при сохранении повышенных показателей селективности образования этилена и пропилена.

Таким образом, как следует из примеров и таблицы 2, использование предлагаемого нового эффективного катализатора, а также применение разбавления бутан-бутиленовой фракции инертным газом, обеспечивает повышение селективности превращения бутан-бутиленовой фракции в этилен и пропилен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для переработки бензиновых фракций | 2024 |

|

RU2830363C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ БЕНЗИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091360C1 |

| СПОСОБ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2710855C1 |

| СПОСОБ СОВМЕСТНОГО КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2710856C1 |

| КАТАЛИЗАТОР КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2709521C1 |

| КАТАЛИЗАТОР СОВМЕСТНОГО КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2709522C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА (ВАРИАНТЫ) | 2020 |

|

RU2734985C1 |

| КАТАЛИЗАТОР ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2832536C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ МЕТАНА | 2001 |

|

RU2186755C1 |

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, а именно к способу переработки промышленной бутан-бутиленовой фракции и получению катализатора для осуществления этого способа. Предлагаемый катализатор крекинга бутан-бутиленовой фракции включает модифицированный фосфором цеолит ZSM-5 с отношением Si/Al от 40 до 150 и матрицу, содержащую оксид алюминия, и причем цеолит ZSM-5 содержит от 0,5 до 2,0 мас. % фосфора, матрица содержит в своем составе каолиновую глину, при следующем соотношении компонентов в катализаторе, мас. %: модифицированный фосфором цеолит ZSM-5 40-50; оксид алюминия 20-50; каолиновая глина 20-35. Предлагаемый способ крекинга бутан-бутиленовой фракции включает подачу бутан-бутиленовой фракции в реактор с неподвижным слоем катализатора с весовой скоростью подачи 2,5-5,0 ч-1, при температуре 550-600°С. В заявленном способе бутан-бутиленовую фракцию разбавляют инертным газом, в качестве которого может использоваться водяной пар, азот, углекислый газ, в объемном соотношении бутан-бутиленовая фракция: инертный газ 1: (1-5), при этом крекинг бутан-бутиленовой фракции осуществляют на предлагаемом катализаторе. Технический результат - повышение селективности превращения бутан-бутиленовой фракции в этилен и пропилен. 2 н.п. ф-лы, 6 пр., 2 табл.

1. Катализатор крекинга бутан-бутиленовой фракции, включающий модифицированный фосфором цеолит ZSM-5 с отношением Si/Al от 40 до 150 и матрицу, содержащую оксид алюминия, отличающийся тем, что цеолит ZSM-5 содержит от 0,5 до 2,0 мас. % фосфора, матрица содержит в своем составе каолиновую глину, при следующем соотношении компонентов в катализаторе, мас. %: модифицированный фосфором цеолит ZSM-5 40-50; оксид алюминия 20-50; каолиновая глина 20-35.

2. Способ крекинга бутан-бутиленовой фракции, включающий подачу бутан-бутиленовой фракции в реактор с неподвижным слоем катализатора с весовой скоростью подачи 2,5-5,0 ч-1, при температуре 550-600°С, отличающийся тем, что крекинг проводят на катализаторе по п. 1, а бутан-бутиленовую фракцию разбавляют инертным газом в объемном соотношении бутан-бутиленовая фракция: инертный газ 1: (1-5).

| Е.О | |||

| Алтынкович, О.В | |||

| Потапенко, Т.П | |||

| Сорокина, В.П | |||

| Доронин, Т.И | |||

| Гуляева, В.П | |||

| Талзи | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| НЕФТЕХИМИЯ, том 57, номер 2, 2017, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ КРЕКИНГА УГЛЕВОДОРОДОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2005 |

|

RU2397811C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ЦЕОЛИТ, СВЯЗАННЫЙ С ФОСФАТОМ МЕТАЛЛА, И СПОСОБЫ ИХ ПРИМЕНЕНИЯ ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДОВ | 2005 |

|

RU2382811C2 |

| НОВЫЙ КАТАЛИЗАТОР ДЛЯ УВЕЛИЧЕНИЯ ВЫХОДА ПРОПИЛЕНА ИЗ УСТАНОВКИ КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ | 2012 |

|

RU2612973C2 |

| US 20020049133 A1, 25.04.2002 | |||

| US 5171921 A1, 15.12.1992. | |||

Авторы

Даты

2019-05-22—Публикация

2018-07-24—Подача