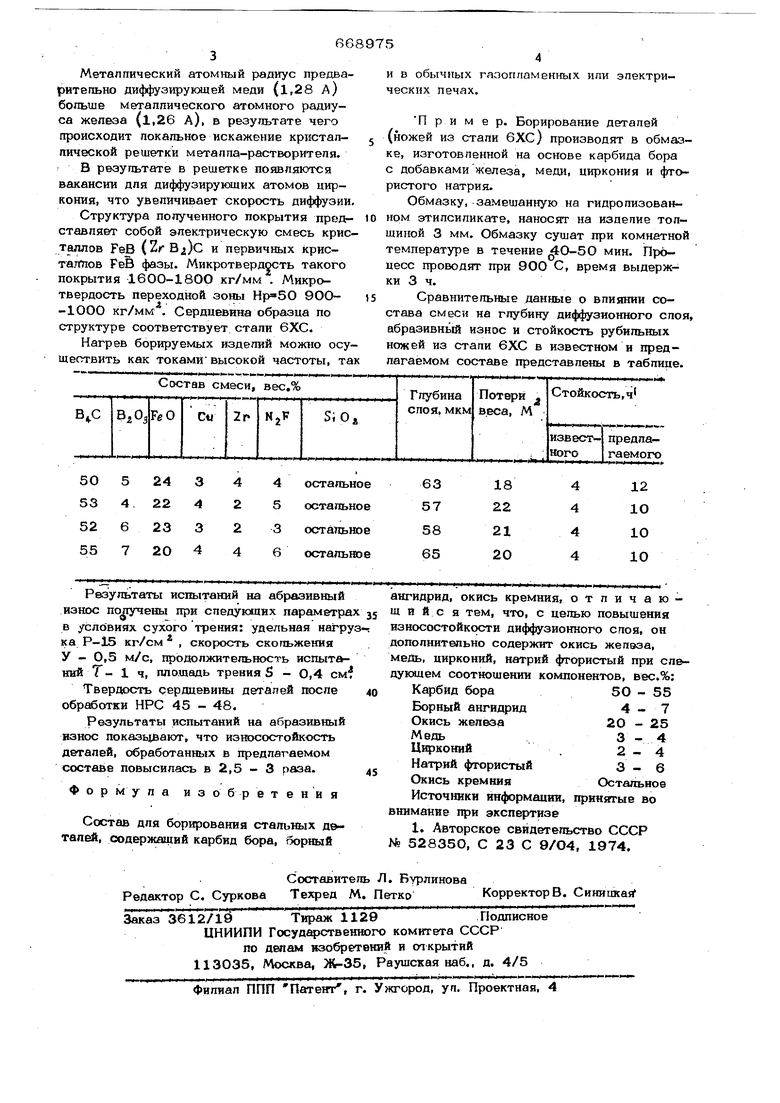

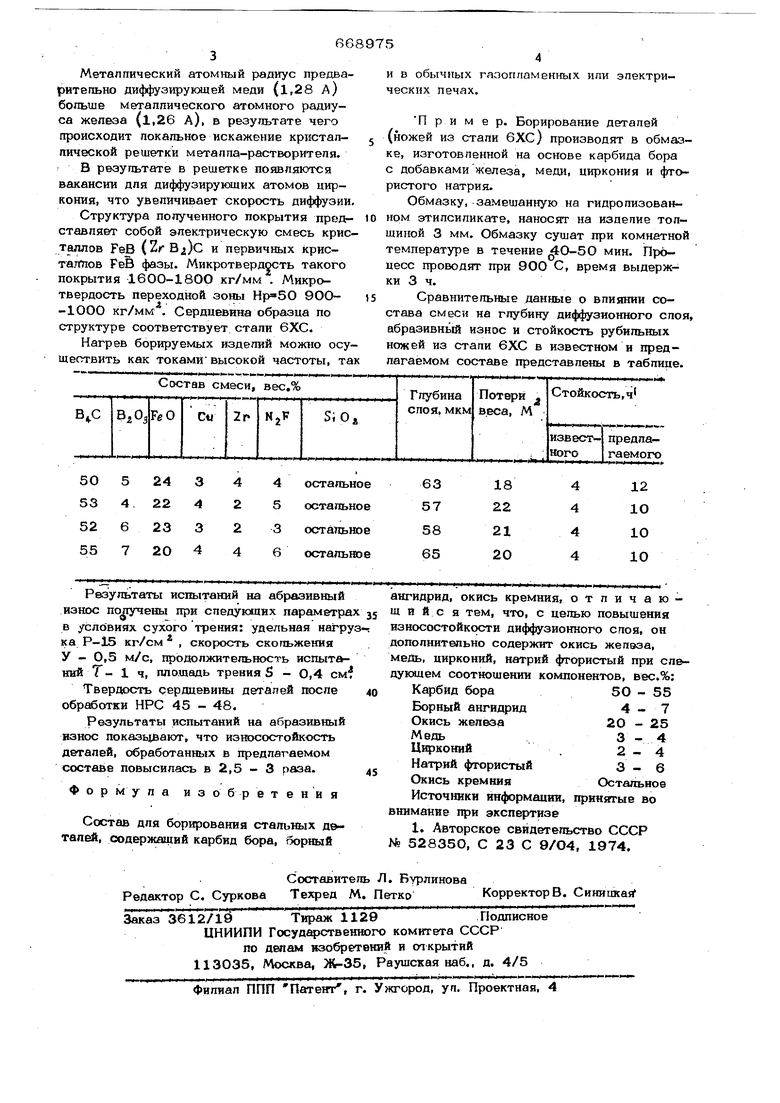

Изобретение относится к химико-терми ческой обработке метаппов и сппавов, а именно, к процессу диффузионного борирования в обмазках и может применяться в различных отраслях промышленности, в частности в машиностроительной. Наиболее близким к предлагаемому изобретению яиаляется состав для борирования, содержащий карбид бора, борную кислоту, железо, ферромарганец, борньгй ангидрид И ОКИСЬ кремния f.l . Недостатком такого состава является низкая ИЗНОСОСТОЙКОСТЬ диффузионного слоя, за счет сравнительно низкой микро твердости диффузионного слоя И переходной зоны; склонность борированного слоя к образованию трешин и сколов, которые определяют сравнительно низкие эксплуаг тационные свойства слоя, а также возмож ность борирования стали только при нагреве токами ВЫСОКОЙ частоты. Цель изобретения - повышение износо стойкости диффузионного-споя, который б обеспечил высокую стойкость холодноштамповочного инструмента в условиях ударно-циклического нагружения и абразивного изнашивания. Это достигается тем, что в известный состав на основе карбида бора вместо борной КИСЛ9ТЫ, железа, ферромарганца ВВОД51Т ОКИСЬ железа, медь, цирконий, на-грий ({ггористый при, следующем соотношении компонентов, вес.%: 50-55 Карбид бора 4- 7 Борный ангидрид 2О-25 Окись железа 3- 4 Цирконий 3-6 Натрий фтористый Остальное Окись кремния При температуре .насыщения медь в цирконий диффундируют в поверхность стальной детали по грагашам зерен, при этом образуя эвтектический диффузионный СЛОЙ. Количество мшкой прослойки твердого раствора в переходной зоне уменьшА гс.я вследствие обогащения ее углеродом, цирконием И медью. Метаппический атомный радиус предваритепьно диффузирукадей меди (l,28 А) больше Металлического атомного радиуса железа (l,26 А), в результате чего происходит локальное искажение кристаллической решетки металпа-растворителя. В результате в решетке появляются вакансин для диффузирукадих атомов циркония, что увеличивает скорость диффузии Структура полученного покрытия представпяет собой электрическую смесь крис таллов FeB (к- В)С и первичных кристалтюв FeB фазы. Микротвердость такого покрытия 1600-1 вор кг/мм . Микротвердость переходной зоны 9ОО-1ООО кг/мм. Сердцевина образца по структуре соответствует стали 6ХС. Нагрев борируемых изделий можно осу ществить как токами высокой частоты, та и в обычных газоппаментгых ипи электрических печах. Пример. Борирование детапей (ножей из стали бХС) производят в обмазке, изготовленной на основе карбида бора с добавками железа, меди, циркония и фтористого натрия. Обмазку, замешанную на гидропизованном этипсипикате, наносят на изделие толшиной 3 мм. Обмазку сушат при комнатной температуре в течение 40-50 мин. Процесс проводят при 9ОО С, время выдержки 3 ч. Сравнительные данные о влиянии состава смеси на глубину диффузионного слоя, абразивньй износ и стойкость рубильных ножей из стали 6ХС в известном и предлагаемом составе представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1981 |

|

SU953001A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Состав для борирования стальных деталей | 1981 |

|

SU1035091A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ БОРОВАНАДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558710C1 |

| Состав для борирования | 1976 |

|

SU619544A1 |

Авторы

Даты

1979-06-25—Публикация

1977-09-26—Подача