Изобретение относится к контролю диаметра цилиндрических деталей.

Известно устройство для контроля диаметров цилиндрических деталей - бумажная линейка.

Однако из-за низкой достоверности результатов измерения это устройство не нашло широкого применения.

Известно устройство для контроля диаметра цилиндрических деталей, содержащее калибр с предельными проходными и непроходными диаметрами.

Недостатком известного устройства является низкая достоверность результатов контроля, которая обусловлена тем, что калибр часто при контроле перекашивается и застряет на поверхности детали. Перекос калибра с предельно проходным диаметром приводит к тому, что годные по диаметру

детали ошибочно бракуются, а перекос калибра с предельно непроходным диаметром - к признанию годных деталей бракованными.

Цель изобретения - повышение достоверности результатов контроля легкодеформируемых цилиндрических деталей. Использование изобретения позволяет исключить возможность браковки деталей, годных к применению и допуск деталей, непригодных к применению.

Поставленная цель достигается тем, что известно устройство, содержащее калибр с предельными проходными и непроходными диаметрами, снабжено базирующим узлом с цилиндрическими направляющими, калибр установлен соосно цилиндрическим направляющим, выполнен разъемным по продольной плоскости из прозрачного матеVJN XI 00

о

J

риала, его полость имеет форму усеченного конуса, диаметр большего отверстия равен предельному проходному диаметру, диаметр меньшего отверстия равен предельному непроходному диаметру, а на его конической поверхности нанесена шкала промежуточных размеров в виде кольцевых рисок.

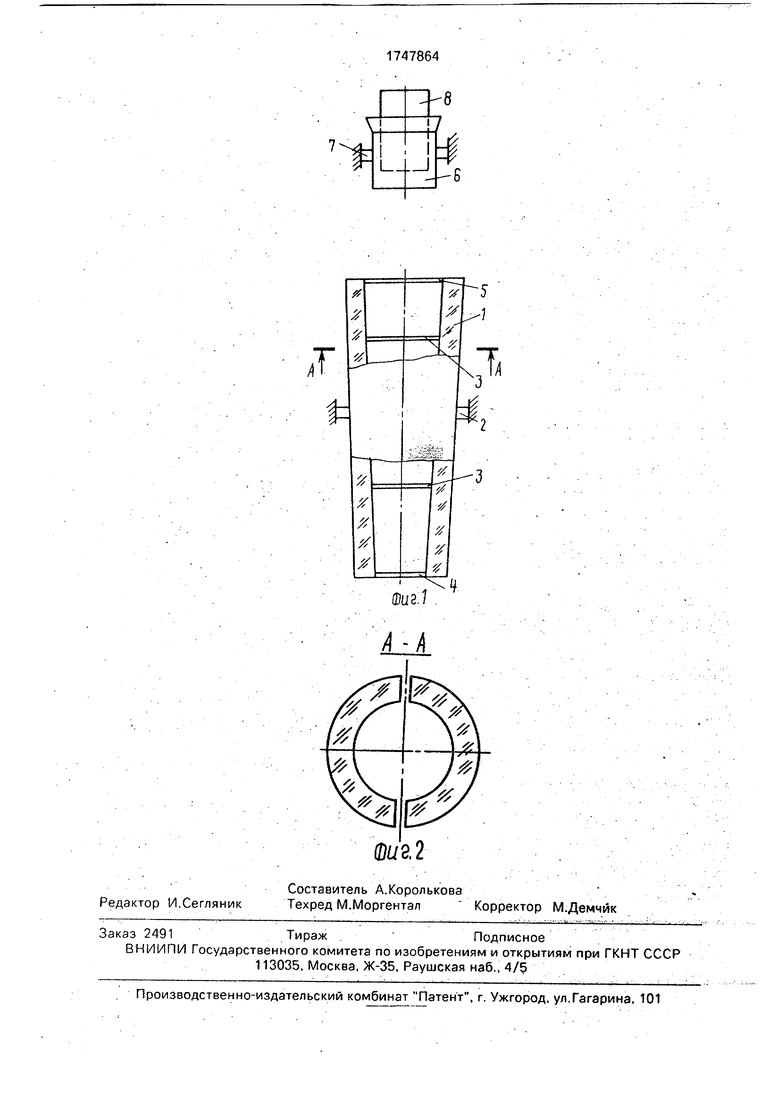

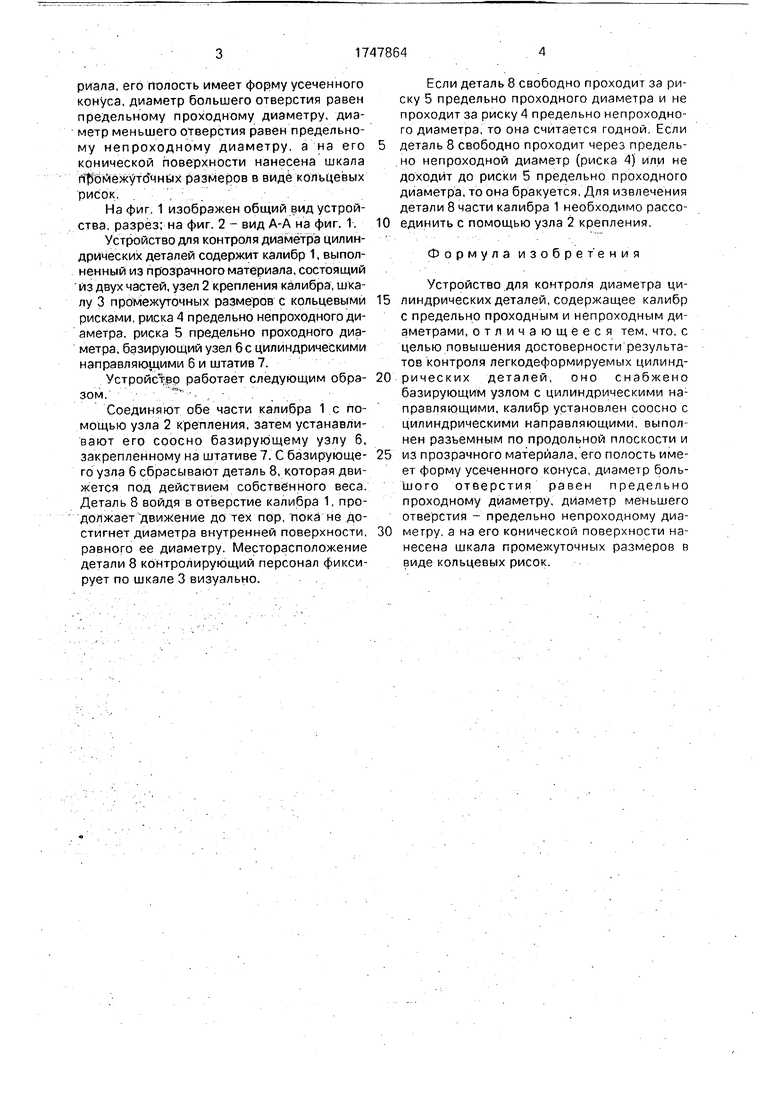

На фиг 1 изображен общий вид устройства, разрез; на фиг. 2 - вид А-А на фиг. 1.

Устройство для контроля диаметра цилиндрических деталей содержит калибр 1, выполненный из прозрачного материала, состоящий из двух частей, узел 2 крепления калибра, шкалу 3 промежуточных размеров с кольцевыми рисками риска 4 предельно непроходного диаметра, риска 5 предельно проходного диаметра, базирующий узел 6с цилиндрическими направляющими 6 и штатив 7.

Устройство работает следующим образом.

Соединяют обе части калибра 1 с помощью узла 2 крепления, затем устанавливают его соосно базирующему узлу б, закрепленному на штативе 7. С базирующего узла 6 сбрасывают деталь 8, которая движется под действием собственного веса. Деталь 8 войдя в отверстие калибра 1, продолжает движение до тех пор, пока не достигнет диаметра внутренней поверхности, равного ее диаметру. Месторасположение детали 8 контролирующий персонал фиксирует по шкале 3 визуально.

Если деталь 8 свободно проходит за риску 5 предельно проходного диаметра и не проходит за риску 4 предельно непроходного диаметра, то она считается годной Если

деталь 8 свободно проходит через предельно непроходной диаметр (риска 4) или не доходит до риски 5 предельно проходного диаметра, то она бракуется Для извлечения детали 8 части калибра 1 необходимо рассоединить с помощью узла 2 крепления

Формула изобретения

Устройство для контроля диаметра цилиндрических деталей, содержащее калибр с предельно проходным и непроходным диаметрами, отличающееся тем, что, с целью повышения достоверности результатов контроля легкодеформируемых цилиндрических деталей, оно снабжено базирующим узлом с цилиндрическими направляющими, калибр установлен соосно с цилиндрическими направляющими, выполнен разъемным по продольной плоскости и

из прозрачного материала, его полость имеет форму усеченного конуса, диаметр большого отверстия равен предельно проходному диаметру, диаметр меньшего отверстия - предельно непроходному диаметру а на его конической поверхности нанесена шкала промежуточных размеров в виде кольцевых рисок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля среднего диаметра наружной резьбы деталей и способ изготовления резьбовых полуколец для него | 1988 |

|

SU1663381A1 |

| Контрольно-сортировочное устройство для деталей цилиндрической формы | 1989 |

|

SU1729617A1 |

| Устройство для контроля диаметров отверстий | 1977 |

|

SU627316A1 |

| Автомат для контроля внутренней резьбы гаек | 1958 |

|

SU121241A1 |

| Устройство для контроля расположения поверхностей | 1991 |

|

SU1783282A1 |

| Способ автоматизированного контроля резьбы | 1990 |

|

SU1740972A1 |

| ГЛАДКАЯ РЕГУЛИРУЕМАЯ СКОБА | 1996 |

|

RU2110765C1 |

| Пневматический способ контроля проходного сечения и устройство для его осуществления | 1987 |

|

SU1682772A1 |

| КАЛИБР-ПРОБКА | 1996 |

|

RU2109249C1 |

| КАЛИБР СФЕРЕЯР ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ И МЕРНЫЙ СТЕРЖЕНЬ КАЛИБРА СФЕРЕЯР ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ | 2002 |

|

RU2238519C2 |

Изобретение относится к контролю диаметра цилиндрических деталей. Цель изобретения - повышение достоверности результатов контроля легкодеформируемых цилиндрических деталей. Устройство содержит калибр 1, состоящий из двух прозрачных частей, узел 2 крепления калибра, шкалы 3 промежуточных размеров с калиброванными рисками, риску 4 предельно непроходного и риску 5 предельно проходного диаметров, базирующий узел 6 с цилиндрическими направляющими, с которого в калибр 1 сбрасывают контролируемую деталь 8. Если деталь 8 под действием собственного веса свободно проходит через проходной диаметр и не проходит через непроходной диаметр, то она считается годной. 2 ил.

Л-А

| Безопасность труда в горной промышленности | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Приспособление для прерывистого продвижения фильма | 1929 |

|

SU14839A1 |

| Методы контроля диаметра патрона, | |||

Авторы

Даты

1992-07-15—Публикация

1989-08-07—Подача