Изобретение относится к средствам автоматического контроля параметров резьбы и может быть использовано для контроля деталей с наружной резьбой различных диаметров в гибком автоматизированном производстве

Цель изобретения - снижение затрат на изготовление автомата для контроля среднего диаметра наружной резьбы деталей, что достигается за счет использования в качестве станины и привода автомата станины, шпинделя и стола координатно-фре- зерного станка с числовым программным управлением, который используется в качестве автомата только на период проведения контроля, введением сменного ключа с муфтой предельного момента устанавливаемого в шпинделе двух дополнительных резьбовых полуколец с приводом, дополнительной заслонки и дополнительного ящика брака, выполнением приводов для сведения основных и дополнительных полуколец в виде зубчато-реечных механизмов а механизма транспортировки в виде закрепленных на основании лотка и горизонтальных направляющих с установленным в них шибером и закрепленной на корпусе шпинделя гребенки, и установкой контейнера годных

О

о

Сл СО 00

деталей с дополнительной заслонкой под лотком в месте размещения дополнительных полуколец, а дополнительного ящика брака - на выходе из лотка, по одному из вариантов, снижение затрат достигается также за счет изготовления сменных основных и дополнительных резьбовых полуколец из заготовки в форме кольца с двумя диаметрально противоположными отверстиями, ослабляющими сечение кольца, нарезания резьбы в заготовке, ее термообработки и последующего разьединения на два полукольца путем разрушения ослабленных сечений кольца,

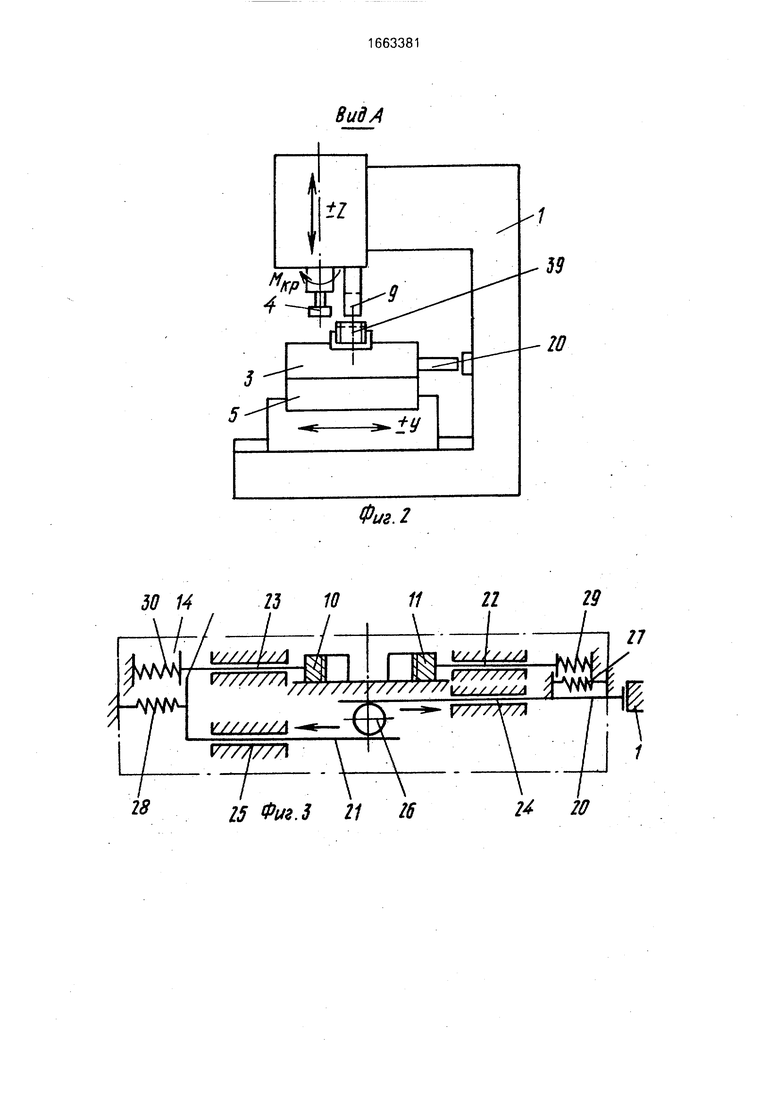

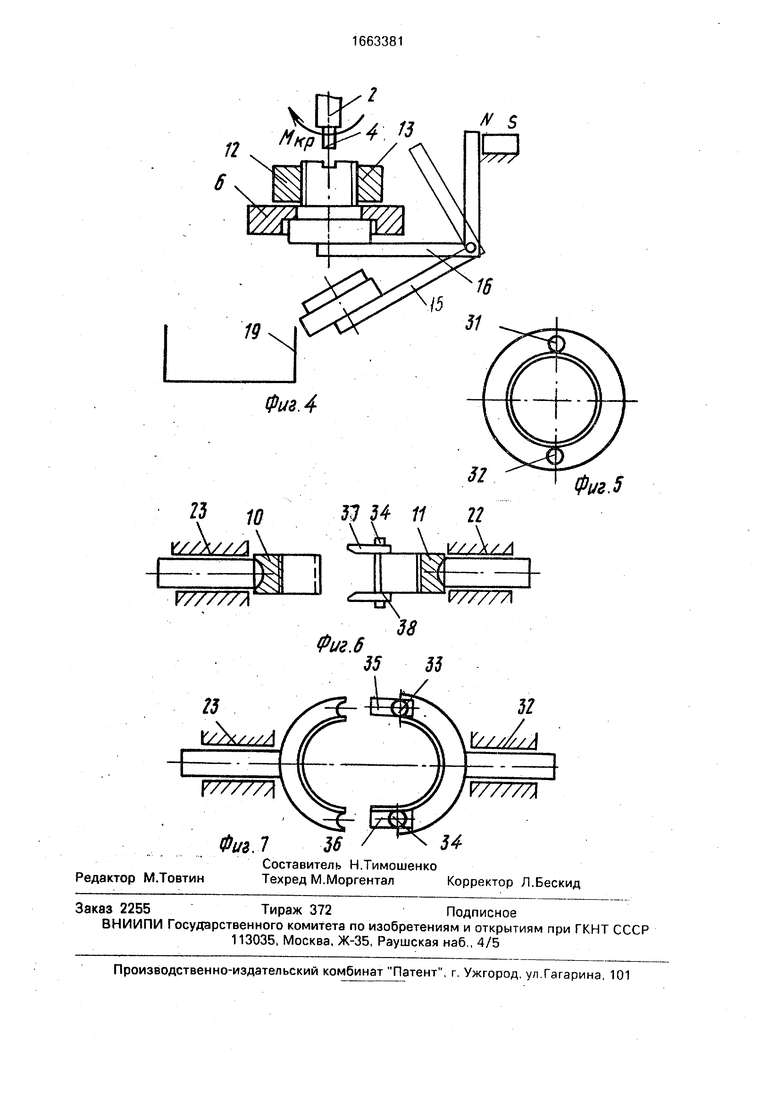

На фиг.1 представлен автомат, вид спереди; на фиг.2 - то же, вид сбоку; на фиг.З - зубчато-реечный механизм сведения резьбовых полуколец; на фиг.4 - взаимодействие контролируемой детали с заслонкой; на фиг.5 - заготовка перед ее разъединением на два резьбовых полукольца; на фиг.6 - резьбовые полукольца, установленные в автомате, вид сбоку; на фиг.7 - то же, вид сверху.

Автомат для контроля среднего диаметра наружной резьбы деталей станка содержит станину 1, вертикальный шпиндель 2 с корпусом и стол 3 координатно-фрезерного станка, ключ 4 с муфтой предельного момента, предназначенной для взаимодействия с контролируемой деталью и установленный в шпинделе 2, закрепленное на столе 3 основание 5, закрепленный на основании 5 магазин 6 загрузки контролируемых деталей в автомат, механизм 7 транспортировки деталей, выполненный в виде закрепленных на основании 5 лотка и горизонтальных направляющих с установленным в них шибером 8, взаимодействующим одним концом со станиной 1, или направляющим стола 3 и закрепленной на корпусе шпинделя 2 гребенки 9, основные и дополнительные резьбовые полукольца 10-13, приводы

14для сведения основных и дополнительных резьбовых полуколец 10-13, выполненные в виде зубчато-реечных механизмов, установленных на основании 5 и взаимодействующие концом одной из реек со станиной 1, основную и дополнительные заслонки 15,16 с фиксаторами, например , в виде постоянных магнитов и возвратными элементами для приведения в исходное состояние (не показаны), основной и дополнительный ящики 17 и 18 брака, установленные соответственно с основной заслонкой

15под основными резьбовыми полукольцами 9 и 10 на выходе лотка 6, и контейнер 19 годных деталей, установленный с дополнительной заслонкой 16 под дополнительными резьбовыми полукольцами 11 и 12.

Каждый из приводов 14 сведения основных и дополнительных резьбовых полуколец 10- 13 содержит зубчатые рейки 20 и 21 с упорами соосные направляющие 22 и 23 для

самих полуколец, параллельные им направляющие 24 и 25 для зубчатых реек 20 и 21, зубчатое колесо 26, взаимодействующее с обеими рейками 20,21, и пружины 27-30, соединенные соответственно каждая одним

0 концом с рейками 20,21 и полукольцами 10,11 (или 12 и 13), Ключ 4, основание 5, магазин 6 и резьбовые полукольца 10-13 выполнены сменными.

По одному из вариантов резьбовые пол5 укольца 10-13 изготавливают следующим способом: вырезают заготовку с припуском в заготовке, имеющей форму кольца с внутренним диаметром, равным внутреннему диаметру резьбы, выполняют два диамет0 рально противоположных отверстия 21 и 32, ослабляющих сечение кольца, нарезают в заготовке внутреннюю резьбу такого номинального среднего диаметра, который соответствует для основных резьбовых

5 полуколец 10,11 непроходному резьбовому калибру, а для дополнительных резьбовых полуколец 12 и 13 - проходному резьбовому калибру: термообрабатывают полученное резьбовое кольцо для получения требуемой

0 твердости и хрупкости, доводят его, и разъединяют его на два полукольца путем разрушения ослабленных сечений кольца. При растяжении половинок кольца и хрупком изломе ослабленных сечений для восстанов5 ления формы исходного кольца достаточно сложить полукольца так, чтобы сомкнулись стыки по поверхности излома. При этом требуется предварительная грубая ориентация колец друг относительно друга, что достига0 ется с помощью закрепленных на одном из

полуколец цилиндрических штифтов 33 и 34,

установленных в сохранившихся остатках

отверстий 31 и 32, и планок 35-38, контак тирующих с торцовыми поверхностями это5 го полукольца. При сближении полуколец они направляются с помощью планок 35-38 и штифтов 34 и 33 навстречу друг другу, и приближенно занимают требуемые положения, а точное совмещение стыков проис0 ходит по поверхностям самих изломов. Такое техническое решение позволяет удешевить процесс изготовления сменных резьбовых полуколец, которых для различных диаметров резьб потребуется

5 соответствующее количество комплектов.

Автомат для контроля среднего диаметра наружной резьбы деталей работает следующим образом.

После установки на координатно-фре- зерном станке с числовым программным управлением всех узлов и механизмов автомата на общем основании 5 и ввода программы взаимного перемещения во времени шпинделя 2 и стола 3 относительно станины 1 в магазин 6 загружают контролируемые детали 39, например, резьбовые втулки с наружной резьбой и шлицами на торце для приложения вращающегося момента.

В начале рабочего цикла контроля стол 3 находится в таком положении относительно станины 1, при котором гребенка 9 опущена в лоток. При движении стола 3 влево (фиг,1) на один шагдеталь 39 выталкивается шибером 8 из магазина 6 и смещается на первую контрольную позицию. Затем корпус шпинделя 2 с гребенкой 9 поднимается вверх, стол 3 смещается на один шаг впра- Bot корпус шпинделя 2 с гребенкой 9 вновь опускается, и при следующем движении стола 3 на один шаг влево деталь 39 смещается на вторую контрольную позицию, а на первую контрольную позицию поступает следующая контролируемая деталь, вытолкнутая из магазина 6 шибером 8.

Таким образом обеспечивается непрерывность потока контролируемых деталей на первой позиции.

Детали, прошедшие все позиции полотку, сбрасываются при очередном движении стола 3 влево в дополнительный ящик 18 брака.

Для осуществления собственно операций контроля производится сведение основных и дополнительных резьбовых полуколец 10-13 с помощью приводов 14. При этом стол 3 перемещается вперед, концы зубчатых реек 20 обоих приводов взаимодействуют с вертикальной плоскостью станины 1 и зубчатые рейки 20 вдвигаются внутрь корпуса привода 14. Одновременно за счет вращения зубчатых колес 26 вдвигаются внутрь тех же корпусов и зубчатые рейки 21. При этом смещаются навстречу друг другу упоры на концах зубчатых реек 20 и 21 и пружины 29 и 30,смешают навстречу друг другу резьбовые полукольца 10 и 11 или 12 и 13. Резьбовая деталь 39, находящаяся на второй позиции, центрируется между дополнительными резьбовыми полукольцами 12 и 13, а следующая за ней деталь на первой позиции - основными резьбовыми полукольцами 10 и 11. При этом возможно несовпадение выступов резьбы на деталях и впадин на резьбовых полукольцах.

Шпиндель 2 с установленным в нем ключом 4 и с муфтой предельного момента опускается поочередно над второй и первой позициями до вхождения ключа 4 в шлицы детали. При вращении шпинделя 2 происходит вращение детали, сопровождающееся

ее поступательным перемещением вдоль оси резьбы.

Шпиндель 2 отслеживает это перемещение по заданной программе, вследствие 5 чего контакт ключа 4 с деталью не нарушается. При свободном ввинчивании детали в резьбовые полукольца 10и 11, 12 и 13 деталь отодвигает находящуюся на этой позиции основную заслонку 15 или допол10 нительную заслонку 16. В первом случае это означает, что деталь проходит через непроходной калибр, т.е. ее диаметр резьбы занижен, и она поступает в основной ящик 17 брака. Во втором случае это означает, что

15 деталь проходит через проходной калибр, т.е. ее диаметр резьбы находится в допуске, и она поступает в контейнер 19 годных деталей.

Если при вращении шпинделя 2 на од0 ной из позиций не происходит вращения контролируемой детали, то это означает, что момент трения в резьбе превышает момент срабатывания муфты предельного момента. В этом случае вращение шпинделя прекра5 щается, стол 3 перемещается назад, полукольца 10 и 11, 12 и 13 расходятся под действием пружины 29 и 30, деталь освобождается и с помощью гребенки 9 перемещается при очередном движении стола 3

0 влево в следующую позицию.

Таким образом, в результате согласованных перемещений шпинделя 2 и стола 3 относительно станины 1 происходит перемещение деталей по первой и второй конт5 рольным позициям,сведение и разведение резьбовых полуколец, открытие заслонок и распределение деталей в ящики брака и контейнер готовой продукции. При увеличении числа контрольных позиций могут до0 полнительно производиться и другие линейные измерения, например, измерение наружного диаметра резьбы.

Затраты на изготовление описанного автомата снижаются за счет того, что допол5 нительные узлы и механизмы к координат- но-фрезерному станку с числовым программным управлением имеют простую конструкцию, а проходной и непроходной калибры технологичны в изготовлении. За0 траты на амортизацию самого станка с программным управлением, несмотря на его общую высокую стоимость, при этом относительно невелики, так как этот станок используется для контроля лишь в течение

5 ограниченного времени, составляющего малую долю от его общего ресурса работы.

Формула изобретения 1. Автомат для контроля среднего диаметра наружной резьбы деталей, содержащий основание, общий привод, магазин загрузки, механизм транспортировки деталей, два резьбовых полукольца, привод для сведения полуколец, ящик брака с заслонкой и контейнер годных деталей, о т л и ч а- jo щ и и с я тем, что, с целью снижения затрат на изготовление автомата при его использовании в гибком автоматизированном производстве деталей с различными диаметрами резьбы, он снабжен ключом с муфтой предельного момента, предназначенным для взаимодействия с контролируемой деталью, двумя дополнительными резьбовыми полукольцами, приводом для сведения дополнительных полуколец, до- полнительной заслонкой, дополнительным ящиком брака, ключ с муфтой предельного момента, основание, магазин и резьбовые полукольца выполнены сменными, общий привод выполнен в виде станины, верти- кального шпинделя с корпусом и стола ко- ординатно-фрезерного станка с числовым программным управлением, основание закреплено на столе станка, приводы для сведения -основных и дополнительных резьбовых полуколец выполнены в виде зубчато-реечных механизмов, установленных на основании и взаимодействующих концом одной из реек со станиной, механизм транспортировки деталей выполнен в

виде закрепленных на основании лотка и горизонтальных направляющих с установленным в них шибером, взаимодействующим одним концом со станиной, и закрепленной на корпусе шпинделя гребенки, основной ящик брака с заслонкой установлен под лотком в месте размещения основных резьбовых полуколец,контейнер годных деталей с дополнительной заслонкой установлен под лотком в месте размещения дополнительных резьбовых полуколец, дополнительный ящик брака установлен на выходе лотка, а ключ с муфтой предельного момента установлен в шпинделе,

2 Способ изготовления резьбовых полуколец для автомата для контроля среднего диаметра наружной резьбы деталей, заключающийся в том, что вырезают заготовку с припуском и обрабатывают ее, отличающийся тем, что в заготовке, имеющей форму кольца с внутренним диаметром, равным внутреннему диаметру резьбы, выполняют два диаметрально противоположных отверстия, ослабляющих сечение кольца, нарезают в заготовке внутреннюю резьбу, термообрабатывают полученное резьбовое кольцо, доводят его и разъединяют его на два полукольца путем разрушения ослабленных сечений кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля среднего диаметра наружной резьбы деталей | 1977 |

|

SU734498A1 |

| Автомат для контроля деталей с наружной резьбой резьбовыми полукольцами | 1984 |

|

SU1224543A1 |

| Автомат для контроля внутренней резьбы гаек | 1958 |

|

SU121241A1 |

| Способ комплексного контроля профиля и диаметра наружной резьбы деталей калибром с резьбовыми полукольцами и устройство для его осуществления | 1989 |

|

SU1693352A1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Способ управления позиционным пневмоприводом и устройство для его осуществления | 1988 |

|

SU1534218A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1328138A1 |

| Роторный автомат для нарезания резьбы в гайках | 1990 |

|

SU1822814A1 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

Изобретение относится к средствам автоматического контроля параметров резьбы и может быть использовано для контроля деталей с наружной резьбой различных диаметров в гибком автоматизированном производстве. Цель изобретения - снижение затрат на изготовление автомата для контроля среднего диаметра наружной резьбы деталей - достигается за счет использования в качестве станины и привода автомата станины, шпинделя и стола координатно-фрезерного станка с числовым программным управлением, который используется в качестве автомата только на период проведения контроля, введением ключа с муфтой предельного момента, устанавливаемого в шпинделе, двух дополнительных резьбовых полуколец с приводом, дополнительной заслонки и дополнительного ящика брака, выполнением приводов для сведения основных и дополнительных полуколец в виде зубчато-реечных механизмов, а механизма транспортировки - в виде закрепленных на основании лотка и горизонтальных направляющих с установленным в них шибером и закрепленной на корпусе шпинделя, гребенки и установкой контейнера годных деталей с дополнительной заслонкой под лотком в месте размещения дополнительных полуколец, а дополнительного ящика брака - на выходе лотка. 2 с.п. ф-лы, 7 ил.

5

Фиг.1

5|

«а1

vltK

/йя8 13

f

Ґ//Л//Д

57 34 11 22 «Л-ДЦ v/Л/л

У/////Л

%.

32

Й«.

А

.

38

32 Х/////А

| Автомат для контроля среднего диаметра наружной резьбы деталей | 1977 |

|

SU734498A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шведов А.С , Коненкова Э.А | |||

| Изготовление и ремонт измерительных и режущих инструментов | |||

| М. | |||

| Высшая школа, 1972, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1991-07-15—Публикация

1988-08-08—Подача