(Л

С

Изобретение относится к машиностроению, а именно к методам и средствам контроля резьб. Цель изобретения - повышение информативности и селективности контроля. Это достигается тем, что в способе контроля резьбы, заключающемся в том, что свинчивают резьбу с резьбовым калибром и оценивают годность резьбы, введены операции выявления значений крутящих моментов во времени, при вращении калибра с постоянной скоростью и при сравнении действительных крутящих моментов при свинчивании с расчетными определяют качество резьбы, соответствующее критериям годная, конусная, конус обратный, овальная, тугая, проваленная, равная короткая, длинная и навинчивае- мость. 10 з п. ф-лы, 1 ил.

Изобретение относится к измерительной технике, а именно к способам механизированного и автоматизированного контроля наружных и внутренних резьб.

Известен автоматизированный способ контроля резьбы резьбовыми калибрами, основанный на свинчивании с нее резьбового калибра пробки, контроля предельного крутящего момента шпинделя с калибром, оценкой годности резьбы и вывинчивании калибра из резьбы. Причем в процессе свинчивания обеспечивают оптимальное осевое усилие калибра.

Известен способ автоматизированного контроля резьбы комплексным резьбовым калибром, основанный на свинчивании с ней резьбового калибра, оценкой годности резьбы и вывинчивании калибра из резьбы. Причем оценку годности резьбы осуществляют путем отслеживания величин осевого перемещения шпинделя с резьбовым комплексным калибром (проходным ПР и непроходным НЕ), которые задают предварительно по образцовой резьбовой детали.

Известен способ контроля резьбы резьбовыми калибрами, основанный на свинчивании с ней резьбового калибра пробки, контроля предельного крутящего момента шпинделя с калибром, оценкой годности резьбы и вывинчивании калибра из резьбы. При таком способе контроля также отсутствует объективная оценка годности резьбы, достоверная информация о виде брака проконтролированной резьбы. Контроль действительного контура резьбы резьбовыми калибрами по известным способам осуществляется исключительно на свинчивае- мость, что предполагает контроль приведенного среднего диаметра D2np(d2np).

При этом действительные контуры контролируемой резьбы не должны выходить за предельные контуры на всей длине свинчивания, что контролируется проходным ПР резьбовым калибром. А для полного контроXI

N О Ю vj К

ля необходимо еще осуществить контроль собственно среднего диаметра, для чего используют непроходной НЕ резьбовой калибр, который должен свинчиваться с контролируемой резьбой до 2 (двух) оборо- тов не более, Следовательно, для осуществления полного контроля резьбы в автоматическом цикле должны быть использованы уже два контрольных устройства (для вращения и подачи проходного резьбо- вого калибра и вращения и подачи непроходного резьбового калибра). Даже при контроле и проходным и непроходным резьбовыми калибрами отсутствует достаточно полная информация о качестве резьбы. По- этому часть возможных дефектов резьбы таких как конусность, овальность, проваленная, тугая, рваная, длинная, несвинчиваемость, резьбовыми проходным и непроходным калибрами не проконт- ролировать, а поэтому необходимы для этой цели специальные контрольно-измерительные средства в основном ручного пользования,

Таким образом, автоматизированный контроль резьбы резьбовыми проходным и непроходным калибрами по предельному крутящему моменту не дает полной картины о всех возможных дефектах резьбового отверстия (стержня), которые могут иметь ме- сто при их изготовлении, а информация о контроле не содержит достаточно полного перечня дефектов резьбы, их распознавание и классификацию по видам. Аналогичная ситуация имеет место при контроле наружных резьб с помощью резьбовых калибров колец.

Цель изобретения - повышение информативности и селективности контроля. При этом используют один проходной резьбо- вой калибр. Эта цель достигается тем, что в предлагаемом способе автоматизированного контроля резьбы свинчивают резьбу с резьбовым калибром пробкой (кольцом), контролируют величину крутящего момента и длину свинчивания с контролируемой резьбой, оценибают годность резьбы, выдают информацию о результатах контроля и вывинчивают калибр, перед контролем производят расчет значений крутящих момен- тов в функции времени по всему участку контролируемой резьбы, при свинчивании вращают калибр с постоянной скоростью, контролируют действительную величину крутящего момента во времени по всему участку свинчивания, сравнивают действительные значения крутящих моментов во времени с расчетными значениями крутящих моментов и используют эти данные для оценки качества контролируемой резьбы.

Рассчитывают верхнее и нижнее значения крутящих моментов во времени по всему участку свинчивания, соответствующих предельным допустимым размерам резьбы, а значения действительного крутящего момента, находящегося в пределах между верхним и нижним расчетными моментами, используют для распознавания качества резьбы, соответствующего критерию годная.

Значение действительного крутящего момента, постоянно увеличивающееся по мере свинчивания за верхним расчетным моментом, используют для распознавания резьбы, соответствующего критерию конусная.

Значение действительно крутящего момента, постоянно уменьшающееся по мере свинчивания за нижним расчетным моментом, используют для распознавания качества резьбы, соответствующего критерию конус обратный.

Значение действительного крутящего момента, колеблющееся в течении одного оборота относительно нижнего расчетного момента в сторону то увеличения, то уменьшения относительно последнего, по всему участку свинчивания, но не превышающего наибольшего крутящего момента, используют для распознавания качества резьбы, соответствующего критерию овального.

Значение действительного крутящего момента, находящееся за верхним расчетным моментом на всем участке свинчивания, используют для распознавания качества резьбы, соответствующего критерию тугая.

Значение действительного крутящего момента, выходящее за верхний и нижний расчетные моменты на участке свинчивания, используют для распознавания качества резьбы, соответствующего критерию рваная.

Значение действительного крутящего момента, находящееся за нижним расчетным моментом на всем участке свинчивания резьбы, используют для распознавания качества резьбы, соответствующего критерию проваленная.

Значение действительного крутящего момента, находящееся в пределах между верхним и нижним расчетными моментами и имеющее скачкообразное увеличение момента до истечения заданного времени на свинчивание, используют для распознавания качества резьбы, соответствующего критерию короткая.

Значение действительного крутящего момента, находящееся между верхним и нижним расчетным крутящими моментами и

имеющее скачкообразное увеличение момента после истечения заданного времени на свинчивание, используют для распознавания качества резьбы, соответствующего критерию длинная.

Значение действительного крутящего момента, скачкообразно возрастающее в начале свинчивания относительно верхнего расчетного момента, используют для распознавания качества резьбы, соответствующего критерию несвинчиваемость.

В сравнении с известным способом автоматизированного контроля резьбы предлагаемое техническое решение обладает следующим преимуществами.

Расчет значений крутящих моментов в функции времени по всему участку контролируемой резьбы позволяет расчетным путем определить величину верхнего и нижнего значений крутящего момента, в пределах которых осуществляется беспрепятственное свинчивание резьбового проходного калибра с контролируемой резьбой, а следовательно,и создать условия для выявления ранее не ощутимых резьбовыми калибрами дефектов резьбы, таких, например, как: конусная, овальная, провал резьбы, рваная, конус обратный, тугая, проваленная, несвинчиваемость.

Вращение калибра с постоянной скоростью способствует оптимизации и стабильности условий свинчивания на всем участке свинчивания, повышает объективность в оценке качества контролируемой резьбы.

Контроль действительной величины крутящего момента во времени по всему участку свинчивания позволяет выявить дефект резьбы практически на любом ее участке, что повышает информативность и селективность контроля резьбы.

Сравнение действительных значений крутящих моментов во времени с расчетными значениями крутящих моментов позволяет дать объективную оценку качества резьбы, выявить ранее не ощутимые дефекты резьбы с помощью только резьбового проходного калибра, распознать и скласси- фицировать выявленные дефекты резьбы по их критериям из приведенного выше спектра дефектов, имеющих возможность появления в процессе ее изготовления.

Расчет верхнего и нижнего значений крутящих моментов во времени по всему участку свинчивания, соответствующих предельным допустимым размерам резьбы, позволяет определить спектр допустимых значений действительных крутящих моментов, возникающих при свинчивании резьбового проходного калибра с резьбой, размеры которой соответствуют ее предельным допустимым размерам,

Выявление значений действительных

крутящих моментов, имеющих то или иное значение, расположенное относительно верхнего и нижнего значений расчетных крутящих моментов, позволяет распознавать и склассифицировать качество резьбы по следующим критериям:

- годная -если значение действительного крутящего момента находится в пределах между нижним и верхним расчетными

моментами;

- конусная - если значение действительного крутящего момента постоянно увеличивается по мере свинчивания за верхним расчетным моментом;

- конус обратный -если значение действительного крутящего момента постоянно уменьшается по мере свинчивания за нижним расчетным значением момента;

- овальная - если значение действи- тельного крутящего момента колеблется в

течение одного оборота относительно нижнего расчетного момента в сторону то увеличения, то уменьшения относительно последнего по всему участку свинчивания, но не превышающего наибольшего расчетного момента;

- тугая - если значение действительного крутящего момента находится за верхним расчетным моментом по всему участку

свинчивания;

- рваная -если значение действительного крутящего момента выходит за верхний и нижний расчетные моменты на участке свинчивания;

- проваленная - если значение действительного крутящего момента находится за нижним расчетным моментом на всем участке свинчивания резьбы;

- короткая - если значение действи- тельного крутящего момента находится в

пределах между верхним и нижним расчетными моментами и имеет скачкообразное увеличение момента до истечения заданного времени на свинчивание:

- длинная - если значение действительного крутящего момента находится между верхним и нижним расчетными моментами и имеет скачкообразное увеличение момента после истечения заданного

времени на свинчивание;

- несвинчиваемость - если значение действительного крутящего момента скачкообразно возрастает в начале свинчивания относительно верхнего расчетного момента.

Предложенный способ автоматизированного контроля резьбы позволит повысить чувствительность в процессе свинчивания резьбового проходного калибра к выявлению ранее не ощутимых им возможных дефектов резьбы. А именно, в процессе свинчивания резьбового проходного калибра с контролируемой резьбой позволяет распознать и склассифицировать дефект или группу дефектов из всего спектра возможных критериев годности (дефектов резьбы). Это позволит объединить несколько автономных операций контроля в одну, для выявления и классификации ряда дефектов резьбы не ощутимых ранее резьбовым проходным калибром, например: конусная, обратный конус, рваная, овальная, тугая, длинная, несвинчи- ваемость (подъем заходной нитки). И как, следствие, сократить количество специального контрольно-измерительного инструмента, необходимого для контроля вышеперечисленных дефектов резьбы. Объединив в одной контрольной операции несколько контрольных операций, предложенный способ автоматизированного контроля резьбы позволит сократить общее время контроля резьбы, повысить информативность и селективность контроля, а также позволит производить оценку стабильности работы резьбообрабатываю- щего оборудования.

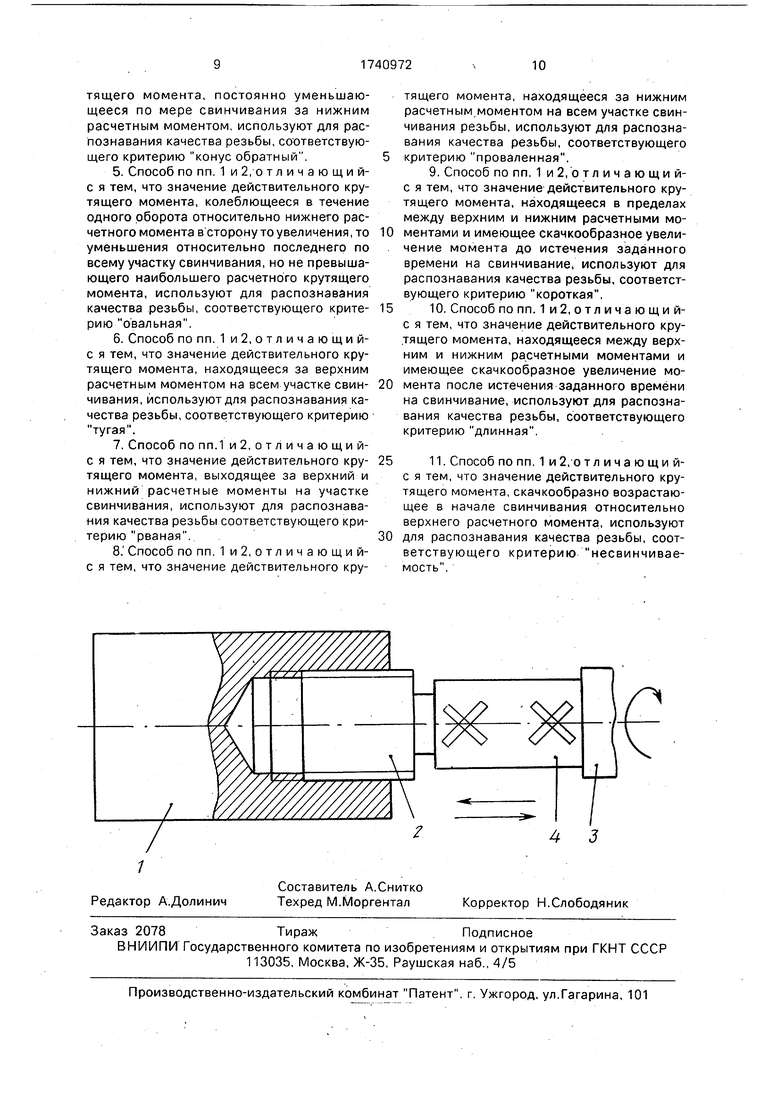

На чертеже показана схема контроля резьбового отверстия детали.

Контролируемая деталь 1 загружают на позицию контроля (не показана) и фиксируют. Свинчивают с ней резьбовой проходной калибр 2, который закрепляют на шпинделе 3 автоматизированного устройства (не показано). Причем шпиндель 3 оснащен датчиком 4 крутящих моментов, работа которого основана на использовании, например, тен- зорезисторов типа ФКТК. Определяют расчетным путем верхнее и нижнее значения крутящих моментов во времени по всему участку свинчивания, в интервале которых показания датчика моментов будет соответствовать критерию-резьба годная. При свинчивании калибра 2 с контролируемой резьбой детали 1 датчик 4 крутящих моментов постоянно выдает информацию о величине действительного крутящего момента, ощупывая геометрию резьбы по всему участку свинчивания. При этом шпиндель 3 с резьбовым калибром 2 вращают с постоянной скоростью.и контролируют действительную величину крутящего момента во времени по всему участку свинчивания. Эти значения сравнивают с расчетными верхними и нижними значениями крутящих моментов соответствующих критерию годная (резьба) посредством устройства распознавания и сравнения (не показано). Перерабо- танная информация автоматически

передается на пульт информации результатов контроля (устройство распечатки графиков крутящих моментов) во времени по всему участку свинчивания и в блок управления циклом контроля (не показаны), кото0 рый выдает команду на вывинчивание калибра 2 и на устройство автоматической сортировки (не показано) по критериям годности. Таким образом, с помйщью только резьбового проходного калибра получают

5 необходимую и достаточную информацию о качестве, дефектах на любом участке резьбы.

Формула изобретения

свинчивают резьбу с резьбовым калибром- пробкой (кольцом), контролируют величину крутящего момента и длину свинчивания с контролируемой резьбой, оценивают год5 ность резьбы, выдают информацию о результатах контроля и вывинчивают калибр, отличающийся тем, что, с целью повышения информативности и селективности контроля, перед контролем производят

0 расчет значений крутящих моментов в функции времени по всему участку контролируемой резьбы, при свинчивании вращают калибр с постоянной скоростью, контролируют действительную величину крутящего

5 момента во времени по всему участку свинчивания, сравнивают действительные значения крутящих моментов во времени с расчетными значениями крутящих моментов и используют эти данные для оценки

0 качества контролируемой резьбы.

0 качества резьбы, соответствующего критерию годная.

критерию проваленная.

для распознавания качества резьбы, соответствующего критерию несвинчивае- мость.

| УСТРОЙСТВО для КОНТРОЛЯ РЕЗЬБЫ РЕЗЬБОВЫМИ КАЛИБРАМИ | 0 |

|

SU278133A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Патент ФРГ № 1623212, кл.О 01 В 5/16 | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Устройство для контроля резьбыРЕзьбОВыМи КАлибРАМи | 1976 |

|

SU813117A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-15—Публикация

1990-02-02—Подача