(54) ВИБРАЦИОННЫЙ ГРАНУЛЯТОР ДЛЯ ПОРОШКСЮБРАЗНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный гранулятор для порошкообразных материалов | 1990 |

|

SU1748850A1 |

| Вибрационный гранулятор для порошкообразных материалов | 1977 |

|

SU631193A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Гранулятор | 1979 |

|

SU772579A1 |

| Устройство для гранулирования порошкообразных материалов | 1980 |

|

SU895486A1 |

| Гранулятор расплава | 1990 |

|

SU1761703A1 |

| Виброгранулятор | 1988 |

|

SU1715390A1 |

| ВИБРАЦИОННЫЙ ГРАНУЛЯТОР СТЕКЛОМАССЫ | 2018 |

|

RU2682815C1 |

| ГРАНУЛЯТОР ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1973 |

|

SU387731A1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2326306C1 |

I

Изобретение относится к устройствам с вибрирующей камерой для гранулирования порошкообразных материалов и мо- жет быть использовано в химической, пи щзвой, медицинской и других отраслях промышленности.

Известен гранулятор для порошкообразного материала, содержаший наклонный лоток, связанный с приводом вибрационных колебаний, бункер для загрузки порошка и средство для подачи жидкого связуюшего компонента, выполненное в виде форсунки, установленной над лотком.

В этом грануляторе порошкообразный материал из бункера загружается на днище лотка, где под действием колебаний, сообщаемых лотку от привода, он переходит в ожиженное состояние. Из форсунки жидким связующим компонентом порошок увлажняется, происходит образование гранул,их рост, уплотнение. Гранулы, достигшие определенных размеров, ссыпаются по лотку вниз на выгрузку l.

Недостатком известного гравулятора является получение гранул с неровной поверхностью, овальной (несферической) формы, что снижает их прочность, повышает истираемость и сужает область использования.

Известен также вибрационный гранулятор для порошкообразньк материалов, содержащий наклонный лоток, связанный с приводом вибрационных колебаний, бун10кер для загрузки порошка, установленную под бункером в лотке лопастную мешалку и средство для подачи жидкого связующего компонента, включающее трубу для подвода и диспергирующее устISройство, выполненное в виде форсунки.

В известном грануляторе порошок поступает на дно колеблющегося лотка и орошается связующим компонентов. Вращающейся . мешалкой порошок интенсивно

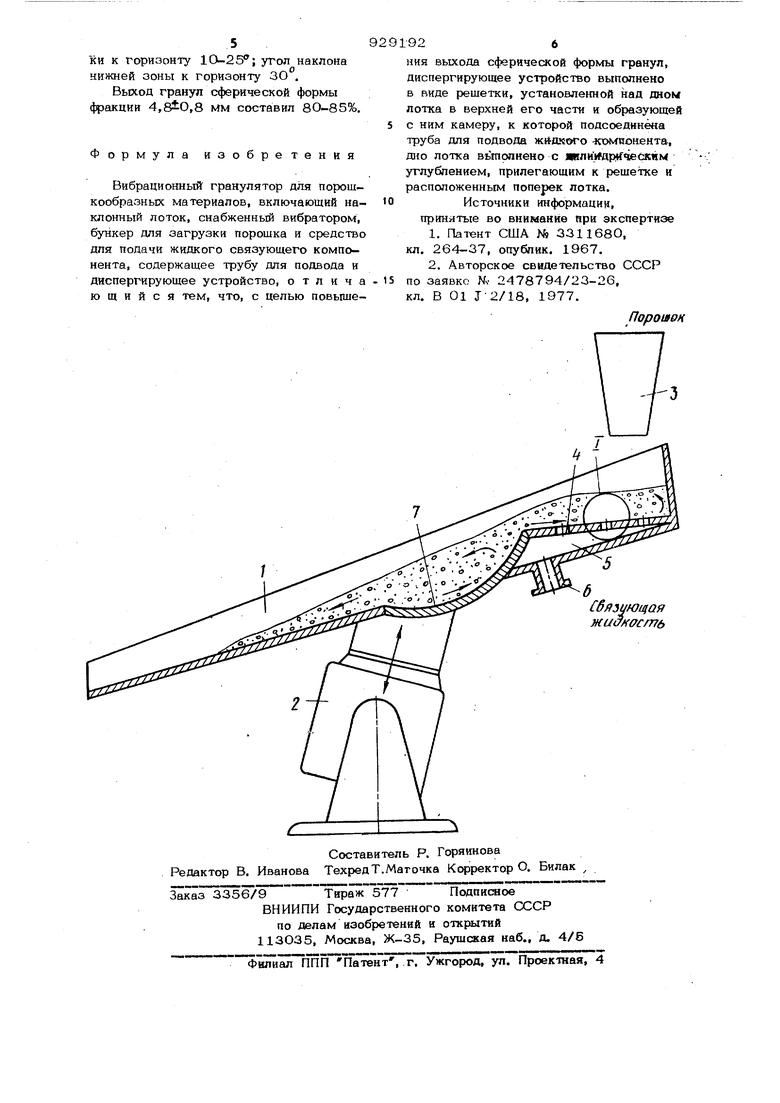

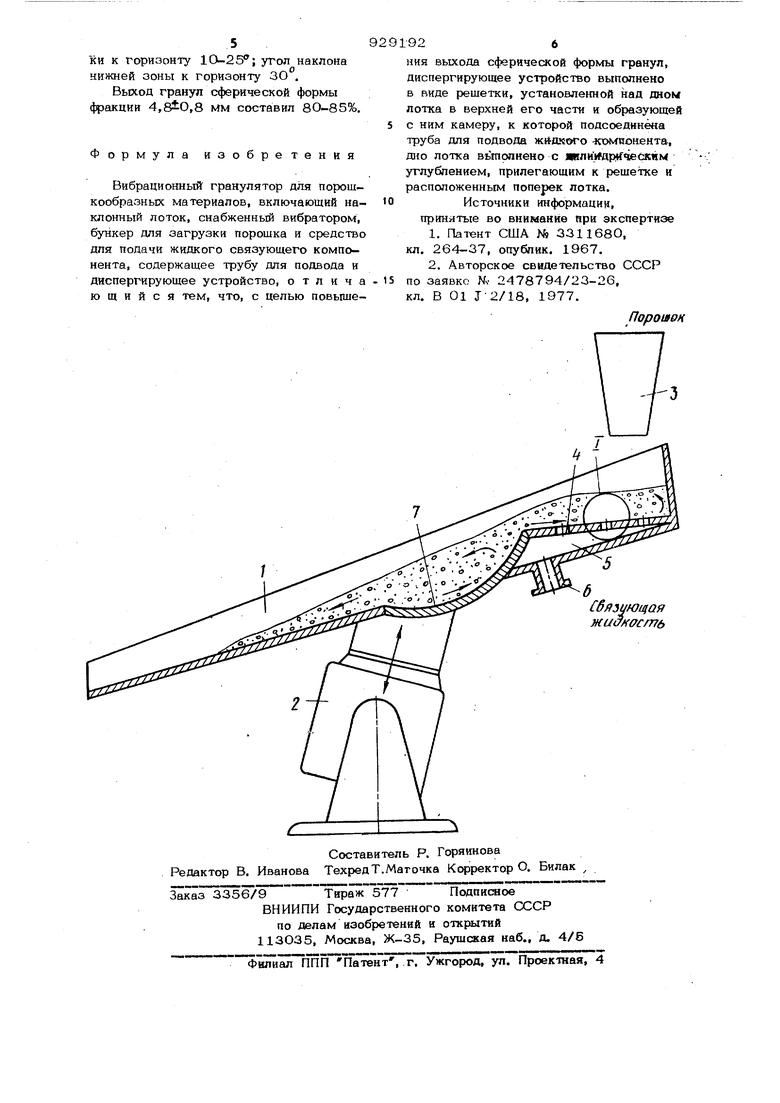

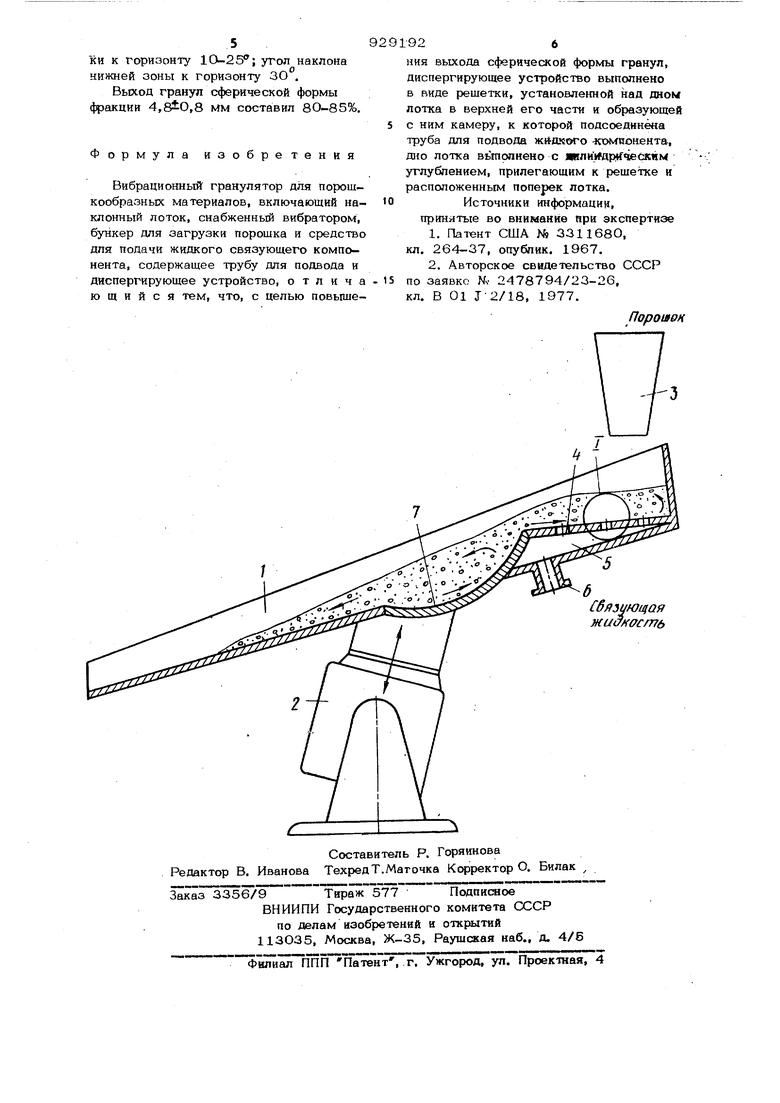

20 перемешивается со связующим и отбрасывается в виде комочков в ниже расположенную зону лотка, где под действием колебаний комочки уплотняются, часть ИЗ НИХ разделяется на более мелкие и классиф1шируется. Крупные гранулы ска 1Ъ1ва1отся к выгрузочнок-гу торцу лотка, а Порошок возвращается в зону увлажнения и перемешивается 2 , в известном грануляторе недостаточно высокое качество гранул, которые имеют неровную наружную поверкность и овальную или неопределен ную форму. Поэтому использование гранул, полученных на известном грануляторе, ограничивается областями, в которых Допускается применение несферичес- кнх гранул. Цель изобретения - повышение качес ва готового продукта за счет получения гранул преимущественно сферической фор мы. Указанная цель достигается тем, что диспергирующее усфойство выполнено в виде решетки, устано1М1енной над дном лопса в верхней его части и образующей с мим камеру, к которой подсоединена труба для подБода жидкого компонента, дно лотка выполнено с цилиндрическим углублением, располон е11ным поперек ло ка и прилегающ 1М к решетке. В предлагаемом усфойстве обеспечивается подача жидкого связующего компонента каплями равного размера в виб |5ок1шящпй слой, где они обволакиваются порошком, образуя сферические зародьпли гранул раЕмюго размера. Решетка расположена в днище верхней зоны лотк так как в ней происходит начальная стадия образования гранул. Выполнение цилиндрического углубления, расположенного поперек лотка, в днище средней зоны лотка обеспечивает многократ гое перекатывание зародышей гранул в избытке порошка, вследствие чего гранулы доводятся до минимальной капиллярной влагоемкости, сохраняя в ос новном сферическую . На чертеже изображен гранулятор, продольный разрез. Вибрационный гранулятор содержит наклонный лоток 1, привод 2 вибрационных колебаний, связанньш с днищем лотка 1, бункер 3 для загрузки порошка в лоток. в днище верхней зоны лотка расположена решетка 4, причем оси отверстий в направлении вдоль потка смещены отн сительно друг друга. Под решеткой рас. положена камера 5 с трубой 6 для пода чи жидкого связунЗщего компонента в ка меру под напором. Средняя зона лотка выполнена с цил5шдрическим yi-лублением 7, расположенным поперек лотка и прилеГающим к решетке 4. Гранулятор работает следующим образом. Порощкообразный материал из бункера 3 поступает в верхнюю зону лотка 1, где под действием вибрационных колебаний, сообщаемых лотку 1 от привода 2, приводится в ожиженное состояние, и ожиженный слой движется к верхнему концу лотка. Достигнув стенки лотка частицы поднимаются на поверхность слоя и по этой поверхности ссыпаются по направлению к Нижнему концу. При этом движении они попадают в среднюю зону с цилиндрическим углублением 7. Через трубу 6 в камеру 5 к отверстиям в решетке 4 подают под напором связующую жидкость. Из отверстий в решетке жИдкость выходит отдельными каплями. Эти капли отрываются от кромок отверстий и поступают в слой одна за другой. Эти капли опудриваются и становятся зародышами гранул, которые в начальный период имеют максимальную капиллярную влагоемкость. Зародьпли гранул, попавшие из верхней зоны в среднюю зону, совершают с избытком порошка круговое движение. За счет капиллярного влагообмена, смешения зародыши растут и образуются рьклые гранулы. Так как слой в средней зоне представляет собой смесь зародышей гранул И избытка порошка, уплотнение гранул недостаточное, а влагообмен между зародышами и порошком происходит до тех пор, пока влажность гранул будет соответствовать минимальной капиллярной влагоемкости. Избыток порошка и гранул скатываЛ-ся в нижнюю зону лотка. Здесь происходит классификация гранул и порошка, порошок движется вверх, а гранулы постепенно скатываются вниз, уплотняясь при этом, так как количество порошка при этом убывает. Гранулы без порошка выкатываются из лотка. Разработа и испытана установка для получения гранул носителя катализатора в диапазоне размеров 4,8±0,8 мм с нео6(ходимым насыпным весом и пористостью. Связующая жидкость в слой подавалась через капилляры диаметром 1 мм с целью получения капель диаметром 2-3 мм. Угол наклона вибратора к горизонту составляет 68-72 , угол наклона решет

Авторы

Даты

1982-05-23—Публикация

1979-11-14—Подача