Изобретение относится к способам лезвийной обработки материалов. Оно разработано применительно к резцовой зачистке криволинейных поверхностей крупногабаритных деталей А ЭС, но может быть использовано в различных отраслях машиностроения в процессе механической обработки поверхностей из различных материалов и на различном оборудовании.

Известен способ резцовой обработки, реализованный в устройстве токарного проходного резца с отогнутой головкгй. Резец неподвижно крепится в резцедержателе, а его режущий элемент смещен относительно продольной оси симметрии державки в плане. Сущность способа при использовании данного устройства заключается в том, что в процессе резания сохраняют без изменения место приложения силы резания относительно державки резца. Это вызывает нагружение державки и резцедержателя дополнительной нагрузкой от составляющих Рх и Ру силы резания, что требует повышения материалоемкости инструмента с целью повышения его прочности.

Известен способ резцовой обработки и устройство, реализующее его. Способ характерен тем, что резцу в процессе работы сообщают возвратно-поворотные движения. Резец выполнен в виде рычага первого рода с осью поворота, закрепленной в резцедержателе перпендикулярно основной плоскости. Повороты резца выполняют с целью активного измельчения стружки. Осуществление данного способа связано с постоянным изменением расположения места приложения силы резания к режущему элементу относительно оси поворота. Это снижает работоспособность инструмента за счет того, что нагружает его дополнительным изгибающим моментом. Это требует увеличения мощности привода резца, увеличения прочности (повышение размеров и материалоемкости) инструмента и элементов привода его.

Известно устройство резца, реализующее автоматическое управление процессом обработки. Обработку выполняют при постоянном уровне силы резания путем перемещения головки инструмента от детали по радиусу с помощью размещенных в инструментальной державке управляющего и измеряющего элементов.

(Л

Однако способ не учитывает суммарного воздействия на резец составляющих Рх и Ру силы резания. Это вынуждает выполнять державку резца в поперечном сечении завышенных размеров. Увеличиваются вес и материалоемкость резца.

Цель изобретения - устранение указанных недостатков.

Поставленная цель достигается тем, что в известном способе механической обработки процесс резания осуществляют с регулировкой одного из его параметров. При этом резец поворачивают вокруг оси, лежащей в плоскости, перпендикулярной основной плоскости. Согласно же предложению регулирование процесса резания осуществляют из условия количественного равенства и разнозначности моментов Мх и My, создаваемых, соответственно, разнозначными составляющими Рх и Ру силы резания.

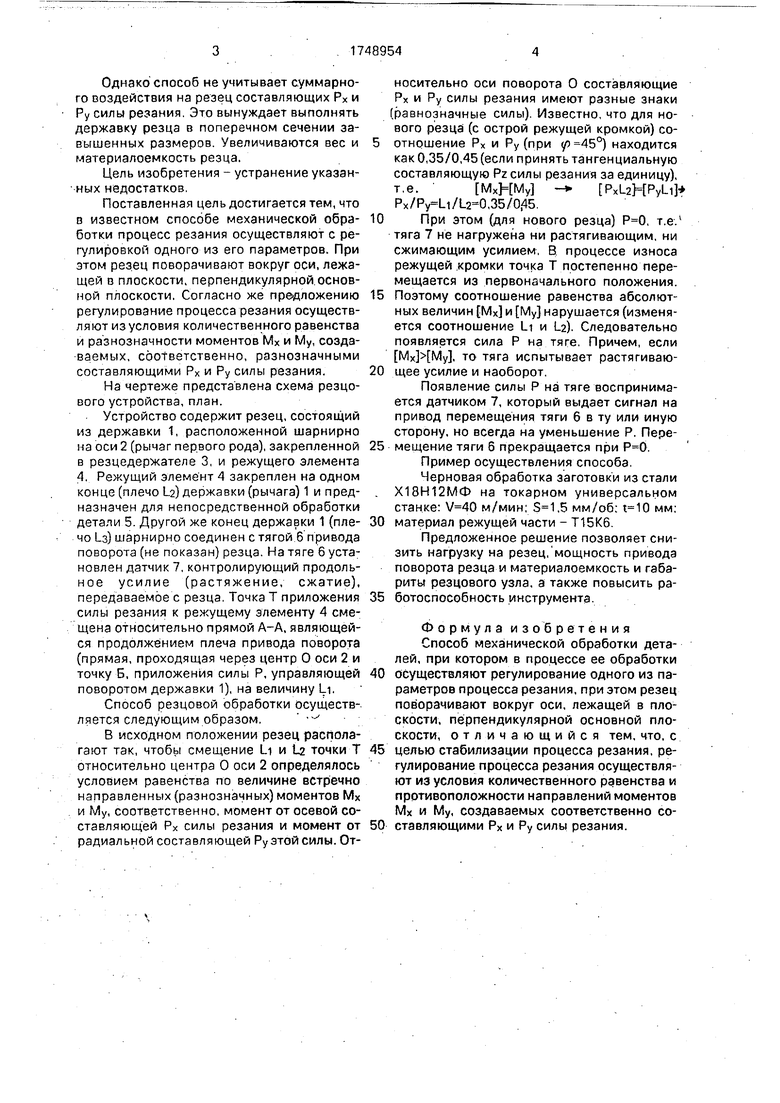

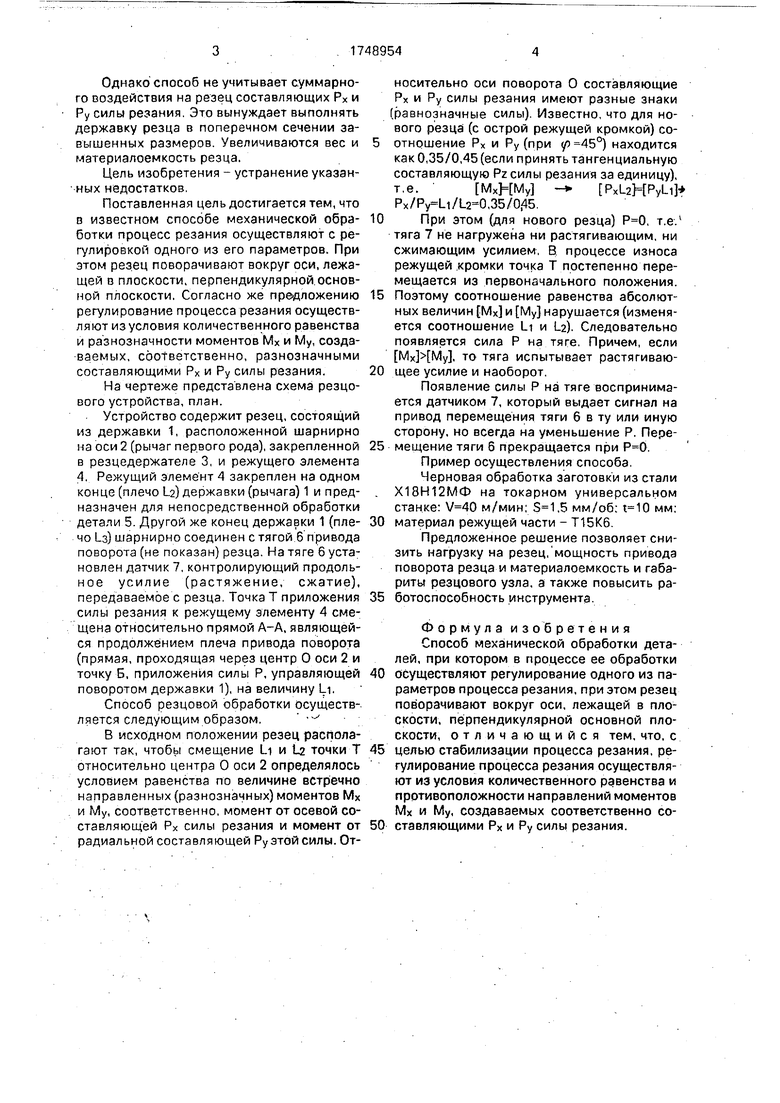

На чертеже представлена схема резцового устройства, план.

Устройство содержит резец, состоящий из державки 1, расположенной шарнирно на оси 2 (рычаг первого рода), закрепленной в резцедержателе 3, и режущего элемента 4. Режущий элемент 4 закреплен на одном конце (плечо 2) державки (рычага) 1 и предназначен для непосредственной обработки детали 5. Другой же конец державки 1 (плечо LS) шарнирно соединен с тягой 6 привода поворота (не показан) резца. На тяге 6 установлен датчик 7, контролирующий продоль- ное усилие (растяжение, сжатие), передаваемое с резца. Точка Т приложения силы резания к режущему элементу 4 смещена относительно прямой А-А, являющейся продолжением плеча привода поворота (прямая, проходящая через центр О оси 2 и точку Б, приложения силы Р, управляющей поворотом державки 1), на величину Li.

Способ резцовой обработки осуществляется следующим образом.

В исходном положении резец располагают так, чтобы смещение 1и и точки Т относительно центра О оси 2 определялось условием равенства по величине встречно направленных (разнозначных) моментов Мх и My, соответственно, момент от осевой составляющей Рх силы резания и момент от радиальной составляющей Ру этой силы. Относительно оси поворота О составляющие Рх и Ру силы резания имеют разные знаки (равнозначные силы) Известно, что для нового резца (с острой режущей кромкой) соотношение Рх и Ру (при ) находится как 0,35/0,45 (если принять тангенциальную составляющую Pz силы резания за единицу), т.е. МхНМу - PxL2HPyLiJ

Px/Py Li/L2 0,35/045

При этом (для нового резца) , т.е.1 тяга 7 не нагружена ни растягивающим, ни сжимающим усилием, В процессе износа режущей кромки точка Т постепенно перемещается из первоначального положения.

Поэтому соотношение равенства абсолютных величин Мх и Му нарушается (изменяется соотношение Li и La). Следовательно появляется сила Р на тяге. Причем, если , то тяга испытывает растягивающее усилие и наоборот.

Появление силы Р на тяге воспринимается датчиком 7, который выдает сигнал на привод перемещения тяги 6 в ту или иную сторону, но всегда на уменьшение Р. Перемещение тяги 6 прекращается при . Пример осуществления способа. Черновая обработка заготовки из стали Х18Н12МФ на токарном универсальном станке: м/мин; ,5 мм/об: мм;

материал режущей части - Т15К6

Предложенное решение позволяет снизить нагрузку на резец, мощность привода поворота резца и материалоемкость и габариты резцового узла, а также повысить работоспособность инструмента

Формула изобретения Способ механической обработки деталей, при котором в процессе ее обработки

осуществляют регулирование одного из параметров процесса резания, при этом резец поворачивают вокруг оси, лежащей в плоскости, перпендикулярной основной плоскости, отличающийся тем, что, с

целью стабилизации процесса резания, регулирование процесса резания осуществляют из условия количественного равенства и противоположности направлений моментов Мх и My, создаваемых соответственно составляюицими Рх и Ру силы резания.

Составитель Р.Онохин Редактор И.Ванюшкина Техред М.Моргентал

1748951

Корректор Н.Тупица

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРЕЗНОЕ УСТРОЙСТВО С РЕЗЦОМ | 1991 |

|

RU2016703C1 |

| Способ обработки пазов и инструментальный узел для его осуществления | 1989 |

|

SU1704953A1 |

| ТОКАРНЫЙ РЕЗЕЦ | 2017 |

|

RU2684012C1 |

| Способ отвода стружки от отрезного резца | 1989 |

|

SU1748960A1 |

| Токарный демпфирующий резец | 1989 |

|

SU1726147A1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| УНИВЕРСАЛЬНЫЙ ДЕМПФИРУЮЩИЙ РЕЗЕЦ | 2010 |

|

RU2457078C2 |

| Устройство для прерывистого срезания внутреннего грата | 1982 |

|

SU1189578A1 |

| Способ активного дробления стружки | 1989 |

|

SU1673277A1 |

| Резец | 1988 |

|

SU1792809A1 |

Использование: в машиностроении Сущность изобретения: регулирование процесса резания осуществляют из условия количественного равенства и противоположности направлений моментов Мх и Му, создаваемых соответственно составляющими Рх и Ру силы резания, t ил.

| Устройство для автоматического управления процессом обработки | 1980 |

|

SU921688A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-23—Публикация

1989-04-07—Подача