Изобретение относится к металлургии, в частности к разработке высокопрочного чугуна с повышенной эксплуатационной стойкостью в условиях теплосмен.

Цель изобретения - повышение эксплуатационных свойств.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Введение диборидов молибдена обусловлено тем, что они являются дисперсными тугоплавкими частицами, которые микролегируют металлическую основу и измельчают структуру, являясь центрами кристаллизации, изменяют характер кристаллизации, что способствует повышению ударной вязкости, предела выносливости при кручении и других динамических характеристик механических и эксплуатационных свойств. Введение их до 0.02 мас.% не обеспечивает достаточного количества центров кристаллизации в расплаве, существенного измельчения структуры в отливках и повы-7 шения динамических характеристик механических свойств. При повышении концентрации диборидов молибдена более 0,28 мас.% увеличивается количество дефектов кристаллической решетки металлической основы, содержание неметаллических включений по границам зерен, ухудша- .ггся фактор формы графитных включений, повышаются термические напряжения, что снижает динамические характеристики механических свойств, термической стойкости и эксплуатационных свойств.

Никель введен как эффективный микролегирующий компонент, существенно упрочняющий матрицу при изотермической выдержке, измельчающий графитные включения, обеспечивающей однородность

О 00 ON О S3

о

структуры и повышение динамических характеристик механических свойств, Верхний предел концентрации никеля (327 мае. %) обусловлен снижением технологической пластичности при более высоком его содержании. При уменьшении концентрации никеля менее 1,21 мас.% укрупняется структура, снижаются однородность графитных включений, динамическая проч- ность, предел выносливости при кручении и эксплуатационная стойкость.

Металл из группы, содержащей висмут и теллур, оказывает отб эливающее влияние на структуру, очищает границы зерен, снижает загрязненность чугуна неметалличе- скими включениями, повышает предел выносливости при кручинии и другие динамические характеристики механических и эксплуатационных свойств. При концентрации их до 0,001 мас.% модифицирующий эффект недостаточен, а при повышении их содержания более 0,008 мас.% увеличивается содержание неметаллических включений, снижается технологическая пластичность, динамическая прочность и предел выносливости при кручении, служебные свойства.

Граничные параметры содержания углерода (2,2-3,8 мас.%) и.крзмния (1,5-2,45 мас.%)определены исходя из практики про- изводства высокопрочных мугунов с повышенными динамическими характеристиками механических свойств и мелкозернистой структурой. При концент рации углерода более 3,8 мас.% и кремния более 2,45 мас.% снижаются предел выносливости при кручении, ударная вязкость и др/гие динамические характеристики механических свойств чугуна, а при концентрации углерода до 2,2 мас.% и кремния до 1,5 мас.% возраста- ют отбел и термические напряжения, снижаются трещиноустойчивость, ударная вязкость, предел выносливости при кручении и эксплуатационная стойкость.

Содержание легирующих добавок (мар- ганец 0,2г2,5 мас.%, алюминий 0,2- 1,0 мае. %)i обусловлено существенным повышением технологической пластичности и прочности и ограничено пределами, ниже которых пластичность, предел вынос- ливости при кручение и прочностные свойства недостаточные, а выше которых - увеличиваются пористость, пленкообразо- вание и термические напряжения и снижаются пластические свойства и предел выносливости при изгибе и кручении.

Введение бария в количестве 0,002- 0,007 мас.%, церия в количестве 0,02- 0,05 мас.% -л магния 0,03-0,07 мае. % обусловлено их высокой модифицирующей

эффективностью и поверхностной активностью, которые обеспечивают повышение пластических свойств, трещиноустойчиво- сти и динамических характеристик механических и эксплуатационных свойств, При их содержании менее нижних пределов упруго-пластические свойства низкие. Их содержание обусловлено пределами, обеспечивающими получение шаровидного графита в чугуне и необходимые упруго-пластические свойства. При введении бария более 0,007 мас.% увеличивается содержание неметаллических включений в структуре чугуна и снижаются динамические характеристики механических свойств и эксплуатационная стойкость в условиях теплосмен.

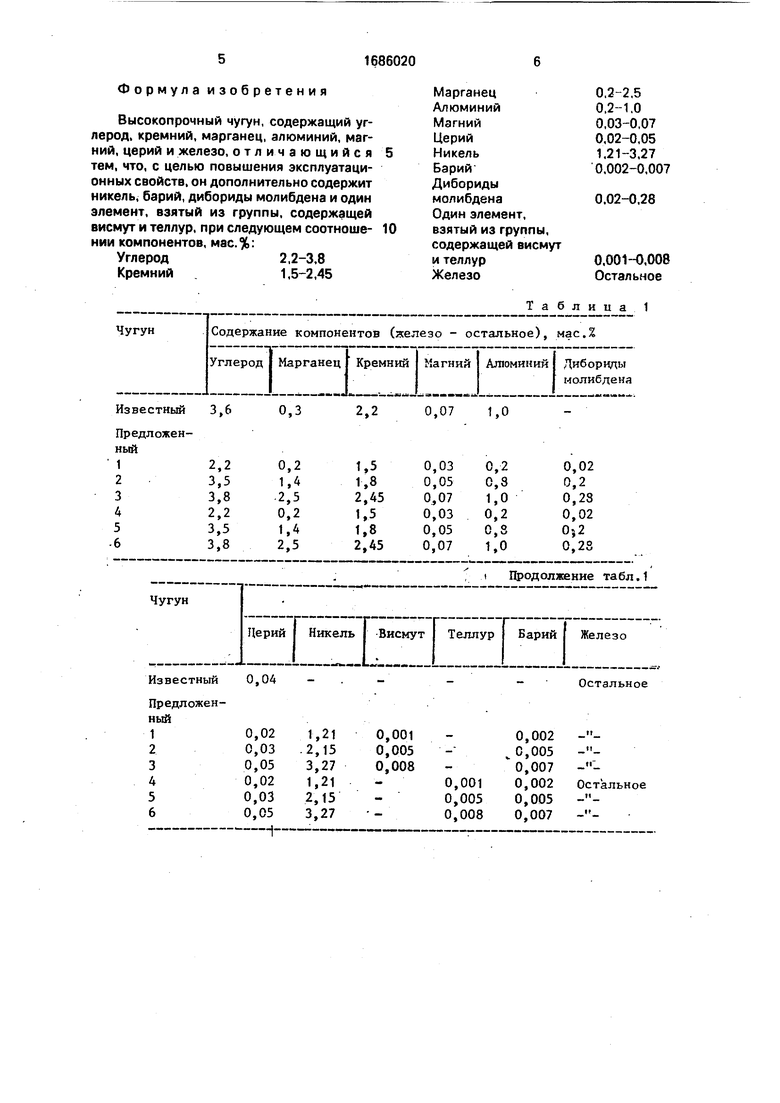

Опытные плавки чугунов проводят дуплекс-процессом вагранка-дуговая печь с ис- пользованием в качестве шихтовых материалов литейных чугунов, стального лома и ферросплавов. Микролегирование чугуна марганцовистым никелем НМц 5, алюминием А91, силикомарганцем СМ-17и диборидами молибдена МоБ13Ж производят в электропечи ДС 5 в конце плавки, а модифицирование ферроцерием, металлическими сплавами висмута Ви2, теллура Те1, магниевой лигатурой, силикокальцием СКЗО проводят в г. раздаточных литейных ковшах. Заливку модифицированного чугуна производят при 1390-1410°С. Вместе с формами для получения образцов и литых деталей получают технологические пробы.

Для определения свойств чугунов заливают решетчатые и ступенчатые технологические пробы, пробы на жидкотекучесть, трещиностойкость и формы для получения образцов для механических испытаний.

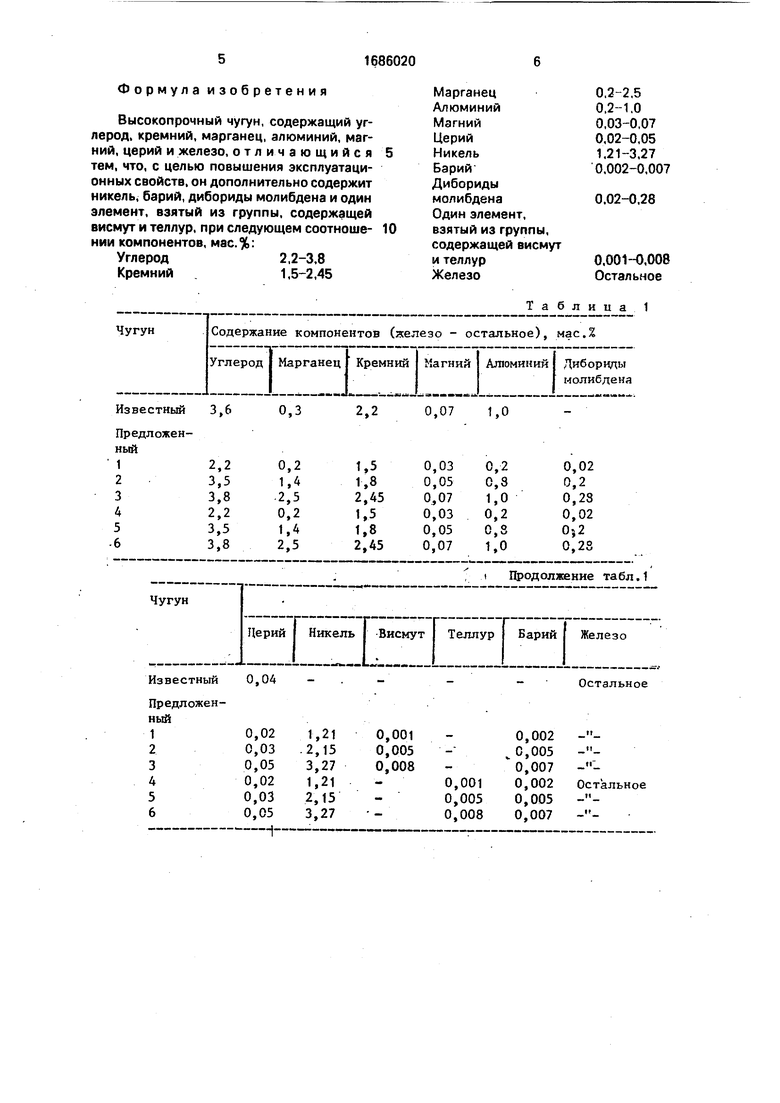

В табл. 1 приведены химические составы чугунов опытных плавок. Содержание компонентов в высокопрочном чугуне определяют методом химического дифференцированного количественного анализа. Ударную вязкость определяют на образцах 55 х 10 х 10 мм с полукруглым надрезом.

В табл. 2 приведены данные о механических и технологических свойствах высокопрочных чугунов. Механические свойства получены на стандартных образцах после изотермической закалки при 360-370°С в течение 3,6-3,8 ч.

Как видно из данных табл. 2, эксплуатационная стойкость в условиях теплосмен при нагреве до 900°С, динамические характеристики механических свойств для всех чугунов в пределах предлагаемого состава больше, а термические напряжения ниже. чем у высокопрочного чугуна известного состава.

Формула изобретения

Высокопрочный чугун, содержащий углерод, кремний, марганец, алюминий, магний, церий и железо, отличающийся тем, что, с целью повышения эксплуатационных свойств, он дополнительно содержит никель, барий, дибориды молибдена и один элемент, взятый из группы, содержащей висмут и теллур, при следующем соотношении компонентов, мас.%:

Углерод2,2-3,8

Кремний .1,5-2,45

Марганец

Алюминий

Магний

Церий

Никель

Барий

Дибориды

молибдена

Один элемент,

взятый из группы,

содержащей висмут

и теллур

Железо

0.2-2,5

0.2-1,0

0,03-0,07

0,02-0,05

1.21-3,27

0.002-0,007

0.02-0,28

0.001-0,008 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1988 |

|

SU1627581A1 |

| Высокопрочный чугун для отливок | 1988 |

|

SU1587071A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Чугун | 1987 |

|

SU1421794A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

Изобретение относится к металлургии. С целью повышения эксплуатационных свойств в условиях теплосмен высокопрочный чугун, содержащий углерод, кремний, марганец, алюминий, магний, церий и железо, дополнительно содержит дибориды молибдена, никель, барий и один металл из группы, содержащей висмут и теллур, при следующем соотношении компонентов, мас.%: углерод 2,2-3,8; кремний 1,5-2,45; марганец 0,2-2,5; алюминий 0,2-1; магний 0,03-0,07; никель 1,21-3,27; дибориды молибдена 0,02-0,28; барий 0,002-0,007; церий 0,02-0,05; один металл из группы, содержащей висмут и теллур, 0,001-0,008, железо - остальное. 2 табл.

Известный 3,6

0,3

Известный 0,04

Таблиц

1

2,2

0,07 1,0

Остальное

0,001 0,005 0,008

120 330 352 343

46

870

1360

332

9,6 9,1 10,2 9,7

1420 1407

1353

332

348 336

9,2 9,8

1420 1407

1353 1395 1387

juO.„I.. ,.-..

| Высокочастотное чугуны для отли- вок./Под ред | |||

| Н | |||

| Н | |||

| Александрова | |||

| - М.; Машиностроение, 1982, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Высокопрочный чугун | 1981 |

|

SU985119A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-23—Публикация

1989-11-13—Подача