Изобретение относится к металлургии, в частности к сталям, которые могут быть использованы для изготовления крупногабаритных изделий, например, сосудов давления типа корпус реактора АЭС с сечением заготовок до 350 мм (КП 45 при 350оС).

Известна сталь, состоящая из следующих компонентов, мас.%: углерода 0,08-0,12; кремния 0,15-0,35; марганца 0,6-1,2; никеля 0,5-0,9; хрома 1,8-2,5; молибдена 0,5-0,8; ванадия 0,015-0,045; алюминия 0,01-0,07; азота 0,006-0,012; кальция 0,0002-0,0009; железо остальное.

Недостатком указанной стали является пониженная прочность.

Наиболее близкой по составу и достигаемому эффекту является сталь, которая может быть принята за прототип предлагаемой стали, состоящая из следующих компонентов, мас.%: углерод 0,13-0,18; кремний 0,17-0,37; марганец 0,30-0,60; хром 1,70-2,40; никель 1,00-1,50; молибден 0,50-0,70; ванадий 0,05-0,12. алюминий 0,01-0,035; азот 0,005-0.012. медь 0,11-0,20. мышьяк 0,0035-0,0055; железо остальное.

Недостатком указанной стали является нестабильность ударной вязкости в процессе технологических циклов изготовления (сварки и промежуточных отпусков) и эксплуатации изделия.

Целью данного изобретения является повышение ударной вязкости.

Цель достигается тем, что сталь, содержащая углерод, кремний, марганец, никель, молибден, ванадий, алюминий, азот и железо, дополнительно содержит кальций и бор следующем соотношении компонентов, мас.%: углерод 0,13-0,18; кремний 0,15-0,35, марганец 0,65-1,10; никель 0,5-0,8; хром 1,8-2,5; молибден 0,5-0,8; ванадий 0,015-0,0045; алюминий 0,01-0,07; азот 0,006-0,012; кальций 0,0002-0,0009; бор 0,0002-0,003; железо - остальное. Сталь может содержать примеси, мас.%: меди до 0,2; серы до 0,02; фосфора до 0,02.

Предлагаемая сталь содержит в среднем на 0,5% никеля меньше по сравнению с известной сталью при более высоком содержании марганца, что предотвращает падение ударной вязкости при технологических циклах изготовления (сварки и промежуточных отпусках) и эксплуатации изделия за счет повышения точки А1 до 750-765оС (по сравнению с 700-730оС для известной стали) и исключения образования локальных микрообъемов относительно стабильного аустенита в процессе технологических отпусков в интервале температур 620-680оС (обусловленном допускаемым уровнем остаточных напряжений в зоне сварного шва) общей длительностью до 45 ч.

Введение в предлагаемую сталь дополнительного количества марганца (0,65-1,10% ) для сохранения необходимой прокаливаемости не приводит к снижению ударной вязкости по указанной причине, так как суммарная дендритная ликвация по этим аустенитообразующим элементам уменьшается (дендритная ликвация марганца в крупных поковках рассматриваемых сталей составляет, как правило, 0,15-0,18% , в то время как никеля 0,30-0,35%). Уменьшение содержания никеля в стали приводит также к снижению стоимости стали.

Введение в сталь дополнительно бора в указанном количестве повышает прокаливаемость и способствует улучшению однородности свойств толстостенных заготовок в результате замедления выделения феррита при низких скоростях охлаждения.

Наличие в предлагаемой стали кальция в количестве 0,0002-0,0009 мас.% вызывает увеличение ее пластичности за счет благоприятного влияния на распpеделение сульфидных включений.

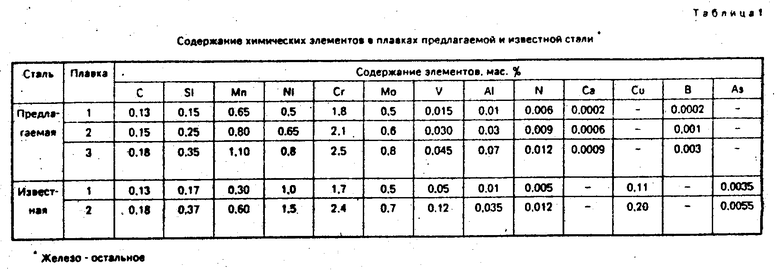

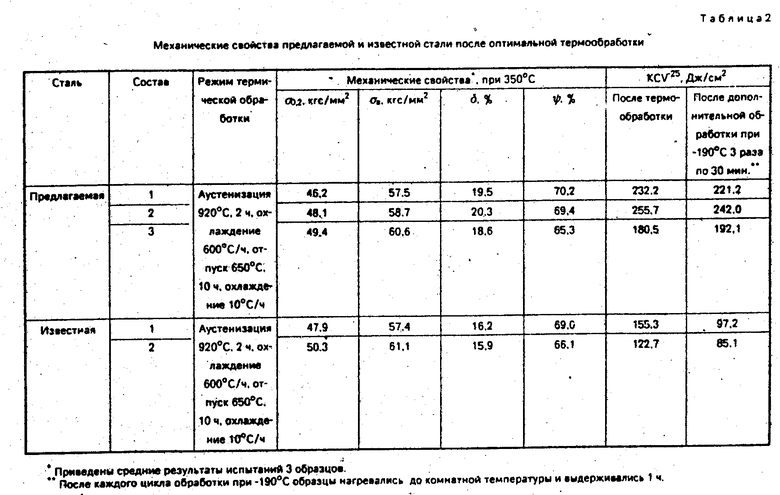

В табл. 1 приведен состав трех плавок предлагаемой стали с содержанием компонентов на нижнем, среднем и верхнем пределах и известной стали двух плавок с содержанием компонентов на нижнем и верхнем пределах, а в табл.2 приведены механические свойства предлагаемой и известной стали после оптимальной термообработки, имитирующей термообработку поковки сечение 350 мм на КП 45 (при 350оС), а также результаты испытаний ударной вязкости после специальной циклической обработки при отрицательных температурах (до минус 190о), направленной на выявление нестабильности ударной вязкости.

Как видно из табл.2, предлагаемая сталь при одинаковом с известной сталью уровне прочностных и пластических характеристик характеризуется неизменностью значений ударной вязкости при -25оС после дополнительного трехкратного охлаждения до -190оС.

У известной стали после аналогичной обработки происходит падение ударной вязкости почти в 1,5 раза. Металлографическими исследованиями (цветная металлография) и дилатометрическими исследованиями падение ударной вязкости для известной стали связали с распадом при циклическом охлаждении до -190оС небольших количеств (2-5% ) аустенита, образовавшегося в процессе отпуска при температурах, близких к точке Ас1.

Применение предлагаемой стали для изготовления сосуда высокого давления типа реактора АЭС позволит снизить затраты на изготовление одного корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1749304A1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| СТАЛЬ | 1995 |

|

RU2075534C1 |

| Высокопрочный стальной прокат и способ его производства | 2020 |

|

RU2761572C1 |

| СТАЛЬ | 2002 |

|

RU2223343C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2042734C1 |

| Сталь | 1979 |

|

SU944378A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

Изобретение относится к металлургии, в частности к стали, которая может быть использована для изготовления крупногабаритных изделий, например, сосудов давления типа корпус реактора АЭС с сечением заготовок до 350 мм. С целью повышения ударной вязкости сталь дополнительно содержит кальций и бор при следующем соотношении компонентов, мас.%: углерод 0,13 - 0,18; кремний 0,15 - 0,35; марганец 0,65 - 1,10; никель 0,5 - 0,8; хром 1,8 - 2,5; молибден 0,5 - 0,8; ванадий 0,015 - 0,045; алюминий 0,01 - 0,07; азот 0,006 - 0,012; кальций 0,0002 - 0,0009; бор 0,0002 - 0,003; железо остальное. 2 табл.

СТАЛЬ, содержащая углерод, кремний, марганец, никель, хром, молибден, ванадий, алюминий, азот и железо, отличающаяся тем, что, с целью повышения ударной вязкости, она дополнительно содержит кальций и бор при следующем соотношении компонентов, мас.%:

Углерод 0,13 - 0,18

Кремний 0,15 - 0,35

Марганец 0,65 - 1,1

Никель 0,5 - 0,8

Хром 1,8 - 2,5

Молибден 0,5 - 0,8

Ванадий 0,015 - 0,045

Алюминий 0,01 - 0,07

Азот 0,006 - 0,012

Кальций 0,0002 - 0,0009

Бор 0,0002 - 0,003

Железо Остальное

| Сталь | 1975 |

|

SU532261A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1991-09-06—Подача