Изобретение относится к машиностроению, в частности к устройствам контроля за рабочим состоянием тормозов с электромагнитами постоянного тока, и может быть использовано в системах управления электроприводами горнорудного, транспортного, подьемно-транспортного и другого оборудования,

Цель изобретения - расширение функциональных возможностей.

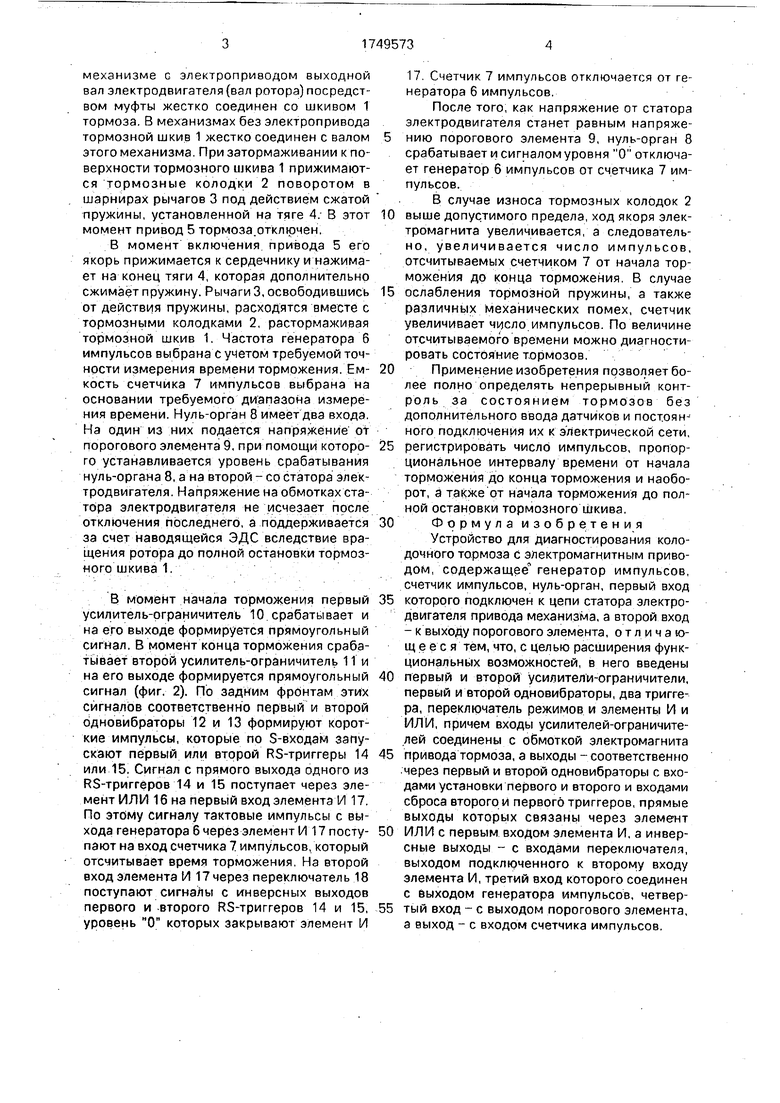

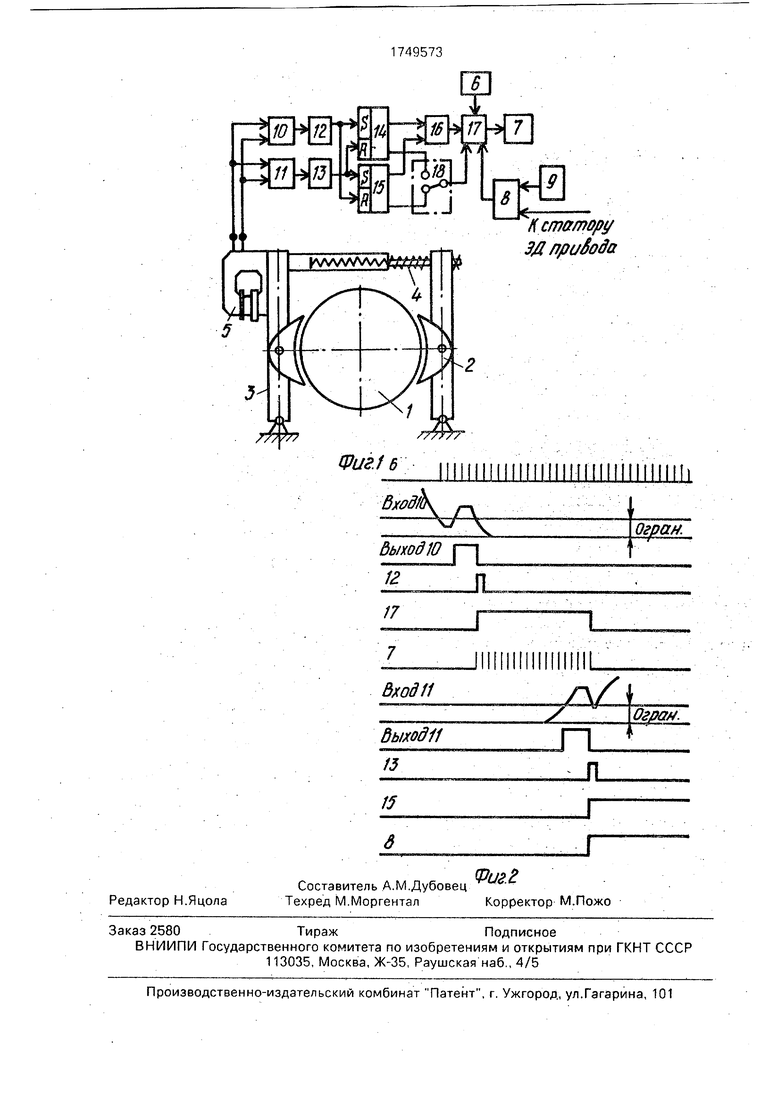

На фиг. 1 приведена блок-схема устройства; на фиг. 2 - временная диаграмма работы устройства.

Устройство для диагностирования колодочного тормоза грузоподъемного механизма включает тормоз, состоящий из тормозного шкива 1, тормозных колодок 2, смонтированных на рычагах 3, шарнирно соединенных между собой тягой 4 с замыкающей пружиной, один конец которой связан с приводом 5 тормоза, а также содержит генератор 6 импульсов, счетчик 7 импульсов, нуль-орган 8, первый вход которого включен в цепь статора электродвигателя привода механизма, а второй вход - к выходу порогового элемента 9, а также первый и второй усилители-ограничители 10 и 11 и первый и второй одновибраторы 12 и 13, первый и второй RS-триггеры 14 и 15, элемент ИЛИ 16, элемент И 17 и переключатель 18. Причем концы обмотки электромагнита 5 соединены одновременно с входами первого и второго усилителей-ограничителей 10 и 11, выходы которых соединены соответственно через первый и второй одновибраторы 12 и 13 с S-входом соответственно первого и второго RS-триггеров 14 и 15, R- входы которых взаимно сблокированы с их S-входами. Прямые выходы RS-триггеров 14 и 15 соединены через элемент ИЛИ 16 с первым входом элемента И 17, а их инверсные выходы - входами переключателя 18, выход которого соединен с вторым входом элемента И 17, третий вход которого соединен с выходом генератора 6 импульсов, а выход - с входом счетчика 7 импульсов,

Устройство работает следующим образом.

Колодочные тормоза имеют механизмы как с электроприводами, так и без них. В

СЛ

С

2

Ю СЛ XI СлЭ

механизме с электроприводом выходной вал электродвигателя (вал ротора) посредством муфты жестко соединен со шкивом 1 тормоза. В механизмах без электропривода тормозной шкив 1 жестко соединен с валом этого механизма. При затормаживании к поверхности тормозного шкива 1 прижимаются тормозные колодки 2 поворотом в шарнирах рычагов 3 под действием сжатой пружины, установленной на тяге 4. В этот момент привод 5 тормоза.отключен.

В момент включения привода 5 его якорь прижимается к сердечнику и нажимает на конец тяги 4, которая дополнительно сжимает пружину. Рычаги 3, освободившись от действия пружины, расходятся вместе с тормозными колодками 2, растормаживая тормозной шкив 1. Частота генератора б импульсов выбрана с учетом требуемой точности измерения времени торможения. Емкость счетчика 7 импульсов выбрана на основании требуемого диапазона измерения времени. Нуль-орган 8 имеет два входа. На один из них подается напряжение от порогового элемента 9, при помощи которого устанавливается уровень срабатывания нуль-органа 8, а на второй - со статора электродвигателя. Напряжение на обмотках статора электродвигателя не исчезает после отключения последнего, а поддерживается за счет наводящейся ЭДС вследствие вращения ротора до полной остановки тормозного шкива 1.

В момент начала торможения первый усилитель-ограничитель 10 срабатывает и на его выходе формируется прямоугольный сигнал. В момент конца торможения срабатывает второй усилитель-ограничитель 11 и на его выходе формируется прямоугольный сигнал (фиг. 2). По задним фронтам этих сигналов соответственно первый и второй одновибраторы 12 и 13 формируют короткие импульсы, которые по S-входам запускают первый или второй RS-триггеры 14 или 15. Сигнал с прямого выхода одного из RS-триггеров 14 и 15 поступает через элемент ИЛИ 1 б на первый вход элемента И 17. По этому сигналу тактовые импульсы с выхода генератора б через элемент И 17 поступают на вход счетчика 7 импульсов, который отсчитывает время торможения. На второй вход элемента И 17 через переключатель 18 поступают сигналы с инверсных выходов первого и второго RS-триггеров 14 и 15, уровень О которых закрывают элемент И

17 Счетчик 7 импульсов отключается от генератора 6 импульсов.

После того, как напряжение от статора электродвигателя станет равным напряжению порогового элемента 9, нуль-орган 8 срабатывает и сигналом уровня О отключает генератор б импульсов от счетчика 7 импульсов.

В случае износа тормозных колодок 2

выше допустимого предела, ход якоря электромагнита увеличивается, а следовательно, увеличивается число импульсов, отсчитываемых счетчиком 7 от начала торможения до конца торможения. В случае

ослабления тормозной пружины, а также различных механических помех, счетчик увеличивает число импульсов. По величине отсчитываемого времени можно диагностировать состояние тормозов.

Применение изобретения позволяет более полно определять непрерывный контроль за состоянием тормозов без дополнительного ввода датчиков и постоянного подключения их к электрической сети,

регистрировать число импульсов, пропорциональное интервалу времени от начала торможения до конца торможения и наоборот, а также от начала торможения до полной остановки тормозного шкива.

Формула изобретения

Устройство для диагностирования колодочного тормоза с электромагнитным приводом, содержащеел генератор импульсов, счетчик импульсов, нуль-орган, первый вход

которого подключен к цепи статора электродвигателя привода механизма, а второй вход - к выходу порогового элемента, отличающееся тем, что, с целью расширения функциональных возможностей, в него введены

первый и второй усилители-ограничители, первый и второй одновибраторы, два триггера, переключатель режимов и элементы И и ИЛИ, причем входы усилителей-ограничителей соединены с обмоткой электромагнита

привода тормоза, а выходы - соответственно через первый и второй одновибраторы с входами установки первого и второго и входами сброса второго и первого триггеров, прямые выходы которых связаны через элемент

ИЛИ с первым входом элемента И, а инверсные выходы - с входами переключателя, выходом подключенного к второму входу элемента И, третий вход которого соединен с выходом генератора импульсов, четвертый вход - с выходом порогового элемента, а выход - с входом счетчика импульсов.

К ста т opt/ ЭДлрибода

| название | год | авторы | номер документа |

|---|---|---|---|

| Система программного управления процессом порционной вакуумной обработки стали | 1989 |

|

SU1684347A2 |

| Устройство для разгона и торможения электропривода | 1986 |

|

SU1341620A1 |

| Устройство для определения этапов прокатки | 1988 |

|

SU1533796A2 |

| Цифровое устройство для программного управления | 1986 |

|

SU1315940A2 |

| Система программного управления механизмами установки валков обжимной клети винтовой прокатки | 1987 |

|

SU1537340A1 |

| Устройство дл коррекции показаний датчика положения нажимных устройств прокатной клети | 1990 |

|

SU1754248A1 |

| Формирователь циклов многопроходной прокатки | 1987 |

|

SU1437122A2 |

| Устройство для контроля электромагнита | 1985 |

|

SU1290266A1 |

| Формирователь циклов многопроходной прокатки | 1985 |

|

SU1294403A1 |

| Устройство для диагностирования колодочного тормоза грузоподъемного механизма | 1986 |

|

SU1425512A1 |

Использование: машиностроение, Сущность изобретения: по изменению величины тока в обмотке электромагнита привода тормоза устройство обеспечивает измерение времени торможения и срабатывания тормоза электрическим методом путем подсчета числа тактовых импульсов внешнего генератора за интервал времени, соответствующий резкому изменению тока при вклю- чении и выключении электромагнита, Состояние тормозов диагностируется по величине отсчитываемого времени. 2 ил.

Фиг.1 б

| Устройство для диагностирования колодочного тормоза грузоподъемного механизма | 1986 |

|

SU1425512A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-23—Публикация

1989-12-18—Подача