Изобретение относится к автоматизации прокатного производства и может быть использовано для управления раствором валков на заданный калибр при многопереходной прокатке.

Цель изобретения - улучшение качества управления и повышение ритмичности процесса прокатки.

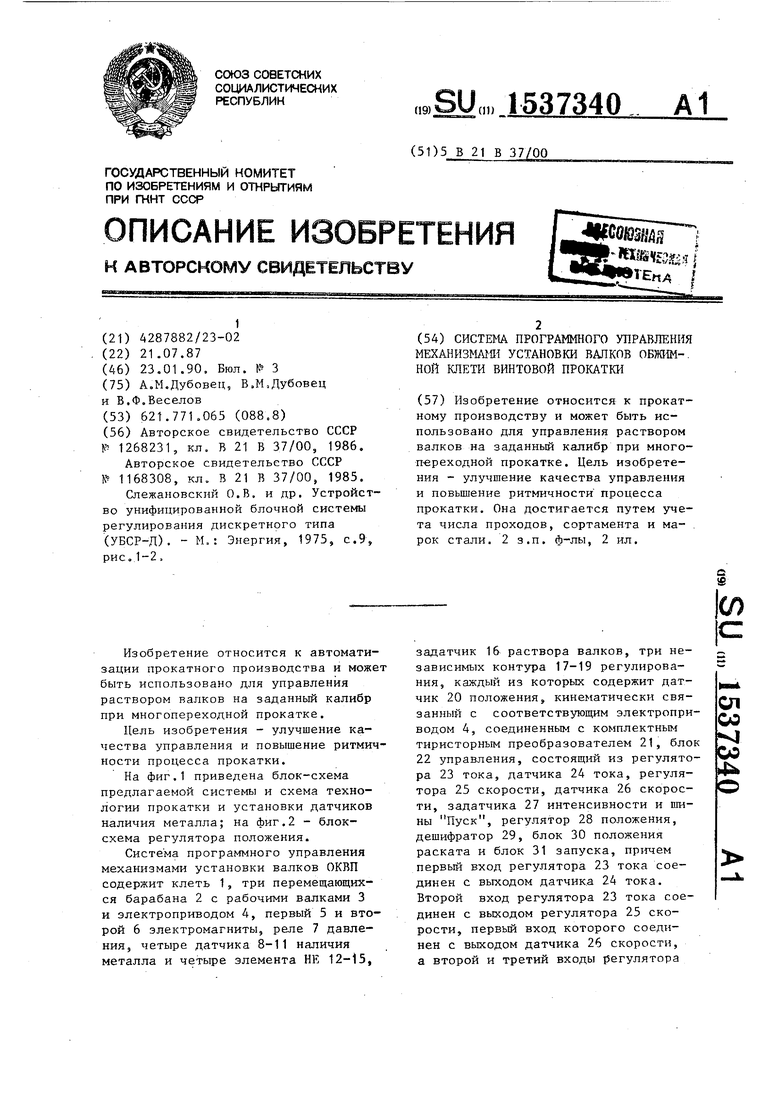

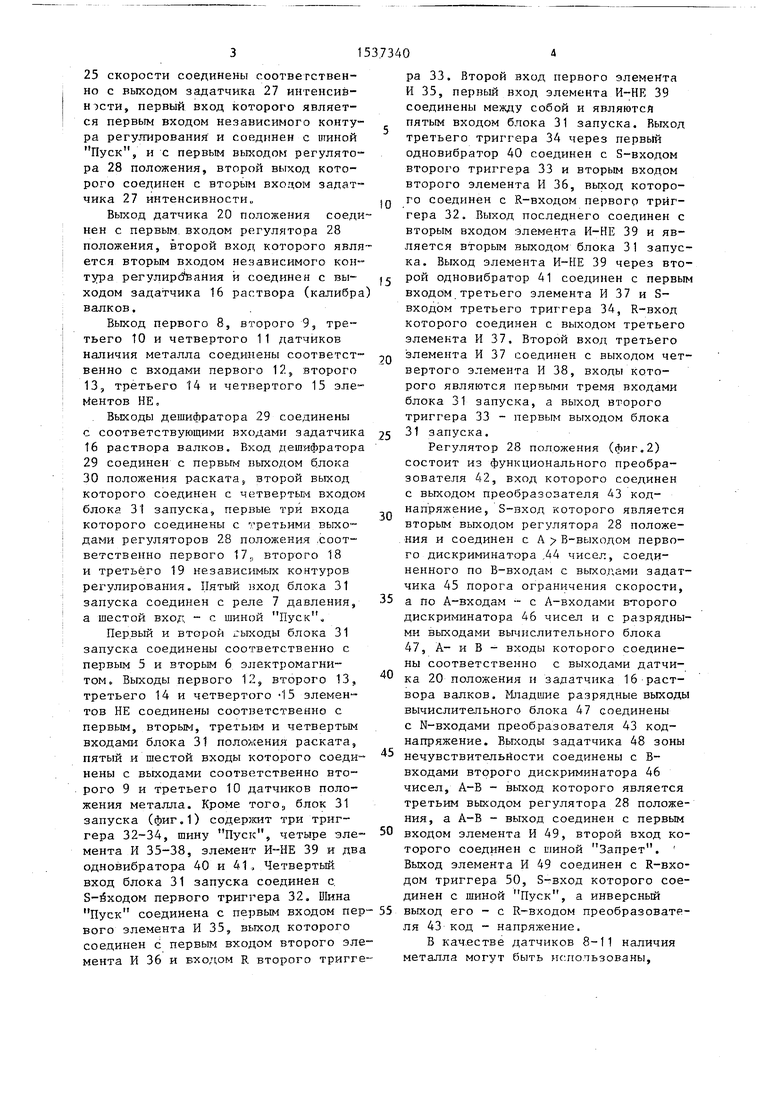

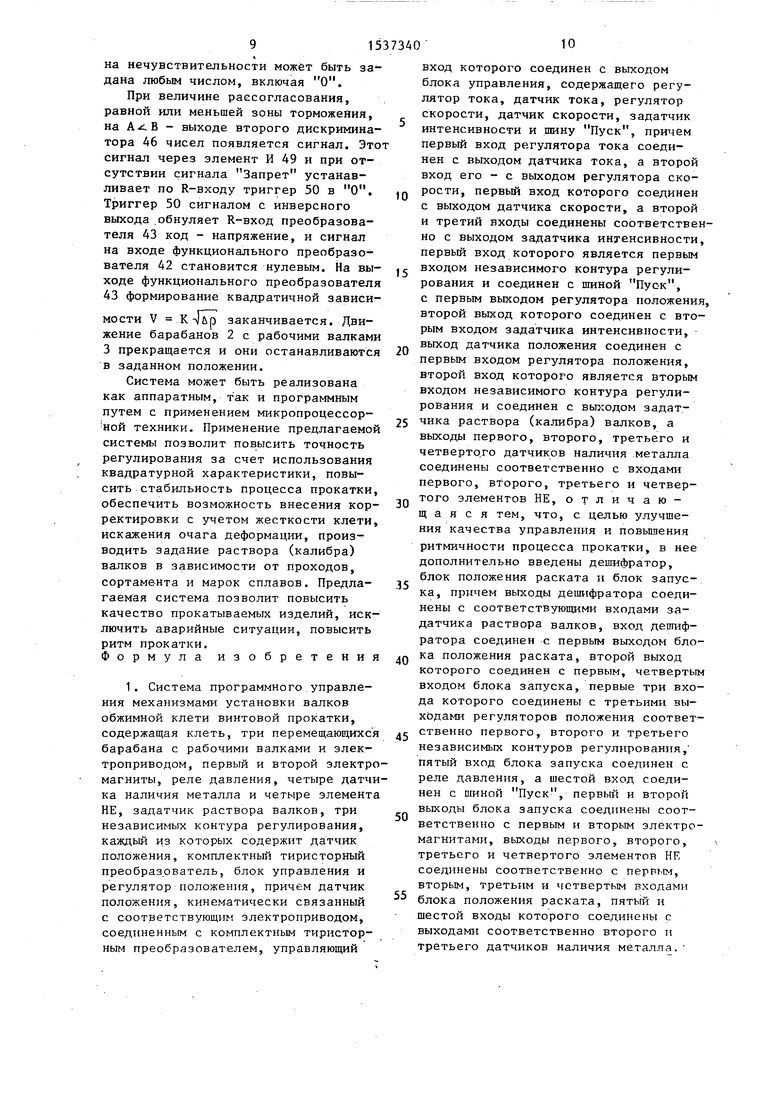

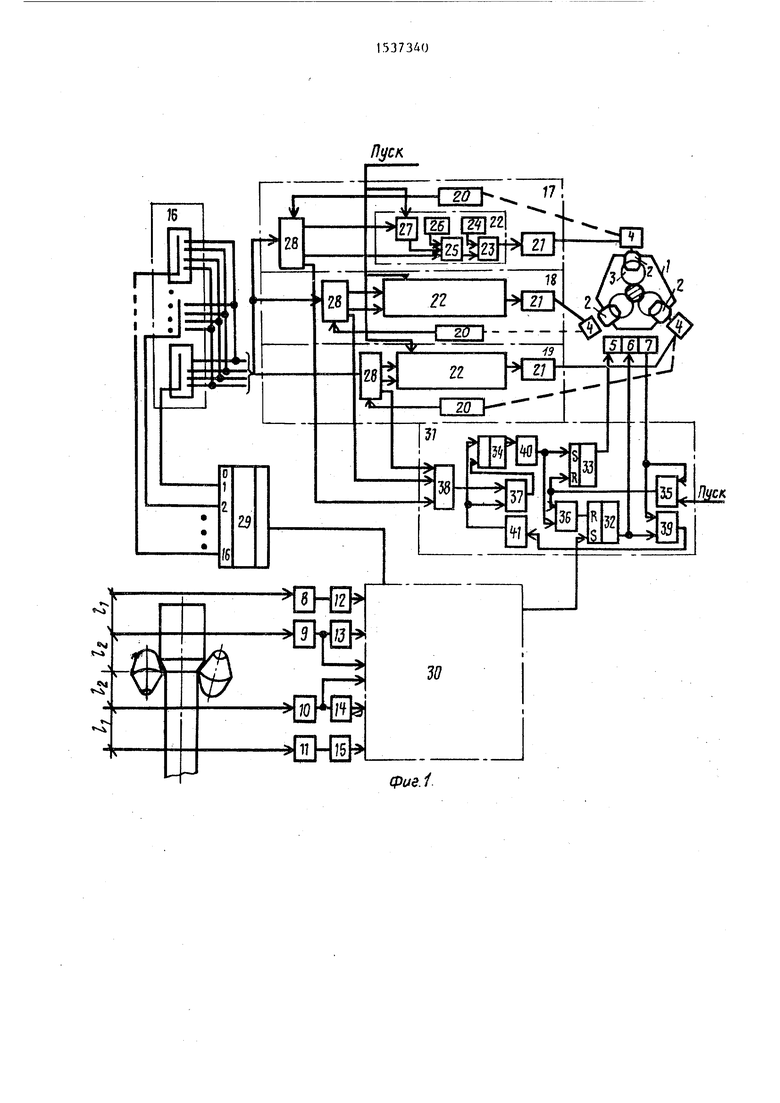

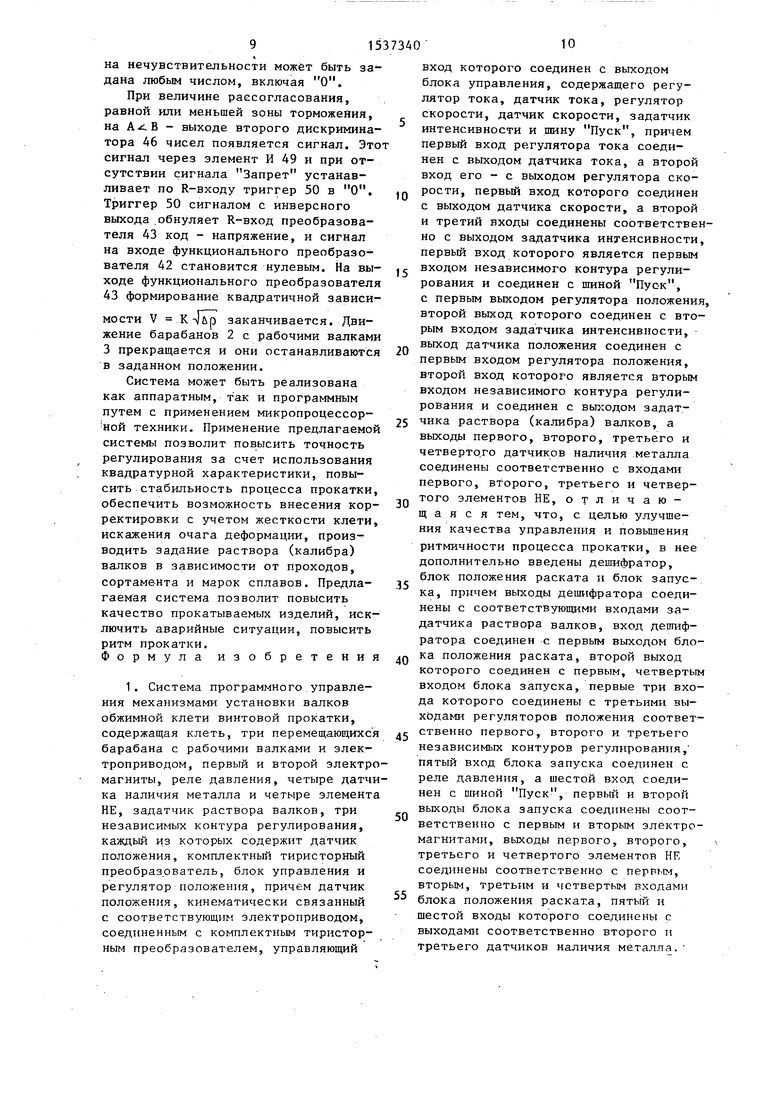

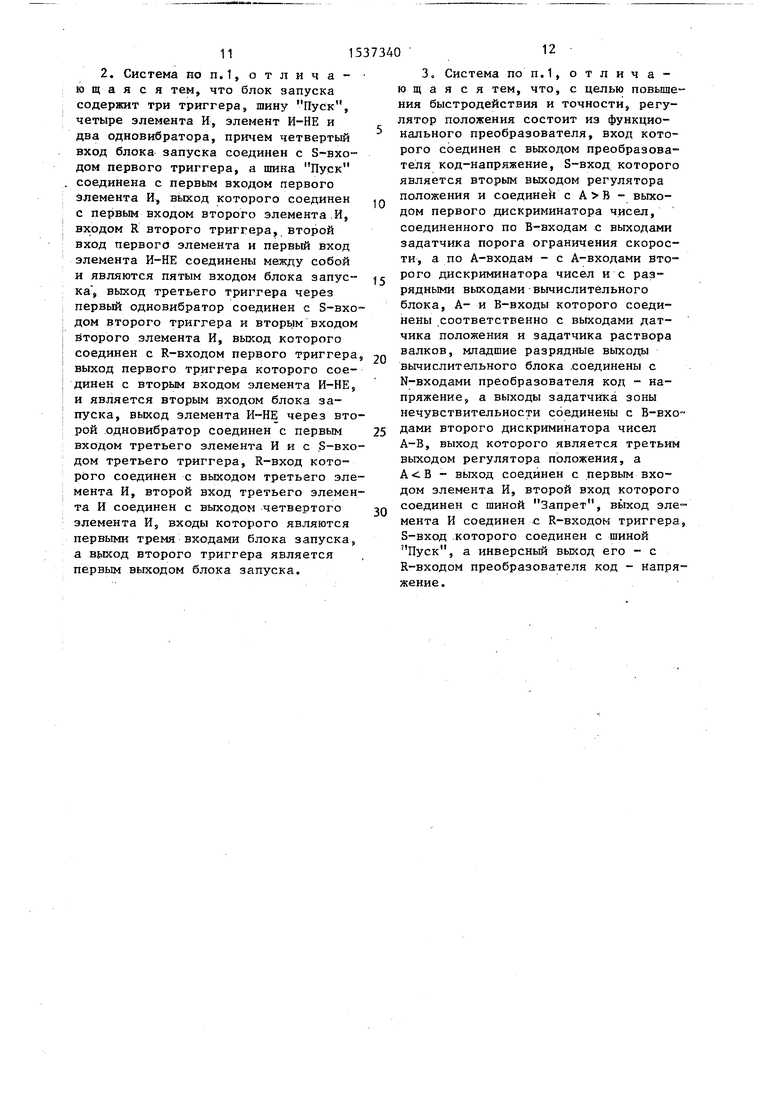

На фиг.1 приведена блок-схема предлагаемой системы и схема технологии прокатки и установки датчиков наличия металла; на фиг,2 - блок- схема регулятора положения.

Система программного управления механизмами установки валков ОКВП содержит клеть 1, три перемещающихся барабана 2 с рабочими валками 3 и электроприводом 4, первый 5 и второй 6 электромагниты, реле 7 давления, четыре датчика 8-11 наличия металла и четыре элемента НЕ 12-15,

задатчик 16- раствора валков, три независимых контура 17-19 регулирования, каждый из которых содержит датчик 20 положения, кинематически связанный с соответствующим электроприводом 4, соединенным с комплектным тиристорным преобразователем 21, блок 22 управления, состоящий из регулятора 23 тока, датчика 24 тока, регулятора 25 скорости, датчика 26 скорости, задатчика 27 интенсивности и шины Пуск, регулятор 28 положения, дешифратор 29, блок 30 положения раската и блок 31 запуска, причем первый вход регулятора 23 тока соединен с выходом датчика 24 тока. Второй вход регулятора 23 тока соединен с выходом регулятора 25 скорости, первый вход которого соединен с выходом датчика 26 скорости, а второй и третий входы регулятора

сл

СО sJ

оо

4ъ

25 скорости соединены соответственно с выходом задатчика 27 интенсивности, первый вход которого является первым входом независимого контура регулирования и сое.динен с тиной Пуск, и с первым выходом регулятора 28 положения, второй выход которого соединен с вторым входом задатчика 27 интенсивности,,

Выход датчика 20 положения соединен с первым входом регулятора 28 положения, второй вход которого является вторым входом независимого контура регулирования и соединен с выходом задатчика 16 раствора (калибра) валков.

Выход первого 8, второго 9, третьего 10 и четвертого 11 датчиков наличия металла соединены соответственно с входами первого 12, второго 13, третьего 14 и четвертого 15 эле- Центов НЕ,

Выходы дешифратора 29 соединены с соответствующими входами задатчика 16 раствора валков. Вход дешифратора

29соединен с первым выходом блока

30положения раскатаs второй выход которого соединен с четвертым входом блока 31 запуска, первые три входа которого соединены с третьими выходами регуляторов 28 положения .соответственно первого 17., второго 18

и третьего 19 независимых контуров регулирования. Пятый вход блока 31 запуска соединен с реле 7 давления, а шестой вход - с шиной Пуск,

Первый и второй выходы блока 31 запуска соединены соответственно с первым 5 и вторым 6 электромагнитом. Выходы первого 12, второго 13, третьего 14 и четвертого -15 элементов НЕ соединены соответственно с первым, вторым, третьим и четвертым входами блока 31 положения раската, пятый и шестой входы которого соединены с выходами соответственно второго 9 и третьего 10 датчиков положения металла. Кроме того, блок 31 запуска (фиг.1) содержит три триггера 32-34, шину Пуск, четыре элемента И 35-38, элемент И--НЕ 39 и два одновибратора 40 и 41, Четвертый вход блока 31 запуска соединен с S-йходом первого триггера 32. Шина

20

25

ра 33. Второй вход первого элемента И 35, первый вход элемента И-НЕ 39 соединены между собой и являются пятым входом блока 31 запуска. Выход третьего триггера 34 через первый одновибратор 40 соединен с S-входом второго триггера 33 и вторым входом второго элемента И 36, выход котороJQ го соединен с R-входом первого триггера 32. Выход последнего соединен с вторым входом элемента И-НЕ 39 и является вторым выходом блока 31 запуска. Выход элемента И-НЕ 39 через вто15 рой одновибратор 41 соединен с первым входом третьего элемента И 37 и S- входом третьего триггера 34, R-вход которого соединен с выходом третьего элемента И 37, Второй вход третьего элемента И 37 соединен с выходом четвертого элемента И 38, входы которого являются первыми тремя входами блока 31 запуска, а выход второго триггера 33 - первым выходом блока 31 запуска.

Регулятор 28 положения (фиг.2) состоит из функционального преобразователя 42, вход которого соединен с выходом преобразователя 43 код- напряжение, S-вход которого является вторым выходом регулятора 28 положения и соединен с А В-выходом первого дискриминатора ,44 чисел, соединенного по В-входам с выходами задатчика 45 порога ограничения скорости,

35 а по А-входам - с А-входами второго дискриминатора 46 чисел и с разрядными выходами вычислительного блока 47, А- и В - входы которого соединены соответственно с выходами датчика 20 положения и задатчика 16 раствора валков. Младшие разрядные выходы вычислительного блока 47 соединены с N-входами преобразователя 43 код- напряжение. Выходы задатчика 48 зоны нечувствительности соединены с В- входами второго дискриминатора 46 чисел, А-В - выход которого является третьим выходом регулятора 28 положения, а А-В - выход соединен с первым

50 входом элемента И 49, второй вход которого соединен с шиной Запрет.

30

40

45

Выход элемента И 49 соединен с R-входом триггера 50, S-вход которого соединен с шиной Пуск, а инверсный Пуск соединена с первым входом пер- 55 выход его - с R-входом преобразоватр- вого элемента И 35, выход которого ля 43 код - напряжение, соединен с первым входом второго элемента И 36 и входом R второго триггеВ качестве датчиков 8-11 наличия металла могут быть иг.потьзованы,

0

5

ра 33. Второй вход первого элемента И 35, первый вход элемента И-НЕ 39 соединены между собой и являются пятым входом блока 31 запуска. Выход третьего триггера 34 через первый одновибратор 40 соединен с S-входом второго триггера 33 и вторым входом второго элемента И 36, выход котороQ го соединен с R-входом первого триггера 32. Выход последнего соединен с вторым входом элемента И-НЕ 39 и является вторым выходом блока 31 запуска. Выход элемента И-НЕ 39 через вто5 рой одновибратор 41 соединен с первым входом третьего элемента И 37 и S- входом третьего триггера 34, R-вход которого соединен с выходом третьего элемента И 37, Второй вход третьего элемента И 37 соединен с выходом четвертого элемента И 38, входы которого являются первыми тремя входами блока 31 запуска, а выход второго триггера 33 - первым выходом блока 31 запуска.

Регулятор 28 положения (фиг.2) состоит из функционального преобразователя 42, вход которого соединен с выходом преобразователя 43 код- напряжение, S-вход которого является вторым выходом регулятора 28 положения и соединен с А В-выходом первого дискриминатора ,44 чисел, соединенного по В-входам с выходами задатчика 45 порога ограничения скорости,

5 а по А-входам - с А-входами второго дискриминатора 46 чисел и с разрядными выходами вычислительного блока 47, А- и В - входы которого соединены соответственно с выходами датчика 20 положения и задатчика 16 раствора валков. Младшие разрядные выходы вычислительного блока 47 соединены с N-входами преобразователя 43 код- напряжение. Выходы задатчика 48 зоны нечувствительности соединены с В- входами второго дискриминатора 46 чисел, А-В - выход которого является третьим выходом регулятора 28 положения, а А-В - выход соединен с первым

0 входом элемента И 49, второй вход которого соединен с шиной Запрет.

0

0

5

Выход элемента И 49 соединен с R-вхо дом триггера 50, S-вход которого сое динен с шиной Пуск, а инверсный выход его - с R-входом преобразоватр ля 43 код - напряжение,

В качестве датчиков 8-11 наличия металла могут быть иг.потьзованы,

например, фотоэлек-грические датчики типа ФРСУ-11. Задатчик 16 раствора валков предназначен для задания калибра при каждом проходе с учетом сортамента и марок сплавов. Набор программы может производиться любым способом, включая клавишные устройства, наборные узлы на микросхемах или программные переключатели.

Число переключателей в задатчике 16 раствора валков устанавливается в зависимости от числа проходов, а количество переключателей в одном проходе зависит от величины задания раствора валков. На блок-схеме для простоты показано только по одному переключателю в каждом проходе,

В качестве датчика 20 положения могут быть использованы различные модификации, включая фаза-кодовые или устройство по авт.св. № 1338914.

В качестве комплектного тиристор- ного преобразователя 21 применены тиристорные преобразователи типа КТЭ 100/400, выпускаемые по ХЭМЗ. Блок 22 управления выполнен по принципу подчиненного регулирования. Регулятор 28 положения реализован по авт.св. и 1341620, с исключением узлов отработки скорости, разгона. Дешифратор 29 может быть реализован на микросхеме К155ИД1. Блок 30 положения раската реализован по авт.св. № 1342550 и содержит все его признаки.

Система работает следующим образом.

Перед началом прокатки и задачи раската в клеть 1 три перемещающиеся барабана 2 с рабочими валками 3 настраиваются на минимальный диаметр раската для последнего прохода. Каждый рабочий валок 3 перемещается от соответствующего электропривода 4. Первый 5 и второй 6 электромагниты управляют барабанами 2 с рабочими валками 3. Реле 7 давления контролирует гидросистему. Когда барабаны 2 отжаты, между рабочими валками 3 устанавливают шаблон-калибр для последнего прохода. Затем производят сведение барабанов 2 с рабочими валками 3 по зажатия сетки шаблона-калибра. Калибровка производится для привязки начала отсчета к оси прокатки. После этого шаблон-калибр изымается, и клеть 1 готова к прокатке.

5

0

5

0

5

0

5

0

5

В процессе прокатки раскат передней кромкой последовательно пересекает зоны действия первого 8, второго 9, третьего 10, четвертого 11 датчиков, установленных перед клетью 1 и за нею на определенном расстоянии так, что 1,, .Ј. При выходе раската из поля действия первого датчика 8 на выходе первого инвертора формируется сигнал. При выходе задней кромки раската из зоны действия второго датчика 9 на выходе второго инвертора формируется сигнал. При задаче раската назад в момент выхода задней кромки его из зоны действия третьего 10 и четвертого 11 датчиков на выходах третьего и четвертого инверторов формируется сигнал.

Задатчик 16 раствора валков служит для задания программных величин калибров на каждом проходе. Набор задания производится заранее перед началом прокатки по технологическим таблицам в зависимости от сортамента и марок, сплавов их на шину Пуск подается сигнал, и система запускается „

Первый 17, второй 18, третий 19 независимые контуры регулирования служат для управления соответствующими электроприводами 4. В каждом контуре датчика 20 положения синхронизированы от общего источника питания. Управление каждым электроприводом 4 производится по системе ТП-Д от соответствующего комплектного тирис- торного преобразователя 21. Преобразователи 21 запускаются сигналами с выходов блоков 22 управления, для которых командами для перемещения являются сигналы с выходов регуляторов 28 положения.

На первые входы регуляторов 28 положения поступает код перемещения рабочих валков с выходов датчиков 20 положения. На вторые входы его с выходов задатчика 16 раствора валков поступает величина положения, на которое устанавливаются рабочие валки. Каждый блок 22 управления построен по принципу подчиненного регулирования и состоит из регулятора 23 тока, датчика 24 тока, регулятора 25 скорости, датчика 26 скорости, задатчика 27 интенсивности.

Дешифратор 29 расшифровывает номер прохода и вводит программу, набранную на задатчике 16 раствора

валков, на вторые входы регулятора 28 положения. Дешифратор 29 управляется кодом прохода, поступающим с первого выхода блока 30 положения раската, на первый, второй, третий и четвертый входы которого поступают сигналы с выходов соответственно первого 12, второго 13, третьего 14 и четвертого 15 элементов НЕ, а на пятый, шестой входы - сигналы с выходо соответственно второго 9 и третьего 10 датчиков наличия металла.

С второго выхода блока 30 положения раоката поступает сигнал счета проходов на четвертый вход блока 31 запуска. Этим сигналом первый тригге 32 устанавливается в I и подготавливается к работе второй 33 и третий 34 триггеры. Единичный сигнал на выходе первого триггера 32 включает второй электромагнит 6, При этом все три барабана 2 отжимаются. При наличии сигнала 1 на шине Пуск, когда давление в гидросистеме в норме, по сигналу с выхода реле 7 давления первый элемент И 35 подготавливает второй элемент И 36 и по R-входу второго триггера 33 устанавливается в О, первый электромагнит 5 обесточивается. Третий триггер 34 и третий элемент И 37 подготавливаются к работе. С этого момента барабаны 2 с рабочими валками начинают перемещаться. Когда рабочие валки 3 достигают заданного положения, на первых трех входах блока 31 запуска с выходов регуляторов 2Р сложения появляются сигналы и четвертый элемент И 38 срабатывает.

Сигнал с выхода четвертого элемента И 38 через третий элемент И 37 третий триггер 34 устанавливает в О. При этом первый одновибратор 40 срабатывает и через второй элемент И 36 устанавливает первый триггер 32 в О, а второй триггер 33 - в 1, Перемещение барабанов 2 с рабочими валками 3 прекращается. Включается первый электромагнит 5, а второй электромагнит 6 обесточивается. Барабаны 2 с рабочими валками 3 зажимаются. С этого момента клеть 1 готова для задачи раската на первый прбход. Перестройка на очередной проход производится после срабатывания реле 7 давления и подготовки зле мента И-НЕ 39. Цикл в блоке 31 запуска повторяется.

0

5

0

5

0

5

0

5

0

5

При подходе барабанов 2 с рабочими валками 3 достаточно близко к заданному положению (к зоне снижения скорости) задатчики интенсивности в блоках 22 управления отключается и включается управление от регуляторов 28 положения. В этой зоне регулирование скорости перемещения производится в зависимости от остатка на пути V K-Jup, где &р- разность между действительным и заданным положениями.

На третий вход регулятора 25 скорости блока 22 управления поступает сигнал через первый выход регулятора 28 положения с выхода функционального преобразователя 42. На вход последнего поступает сигнал с выхода преобразователя 43 код - напряжение, управляемый первым дискриминатором 44 чисел.

Зона ограничения скорости выбирается задатчиком 45 порога ограничения для конкретного электропривода. На А-входы первого 44 и второго 46 дискриминаторов чисел подается величина up. Если Ар больше порога ограничения, то сигнал с - выхода первого дискриминатора 44 чисел отключает преобразователь 43 код - напряжение. Когда др меньше порога ограничения, первый дискриминатор 44 чисел сигналом с его А В - выхода переводит преобразователь 43 код- напряжение в режим, при котором на его выходе формируется сигнал, пропорциональный Л р .

Сигнал с А В - выхода первого дискриминатора 44 чисел через вторые входы регулятора 28 положения накладывает запрет на задатчик 27 интенсивности блока 22 управления.

Вычислительный блок 47 определяет знак и разность Л р между действительным положением рабочих валков 3, контролируемым датчиком 20 положения, и заданным, установленным на задат- чике 16 раствора валков.

Зона нечувствительности определяется вторым дискриминатором 46 чисел. Для контроля порога ограничителя скорости и зоны нечувствительности первый 44 и второй 46 дискриминаторы соединены по схеме ИЛИ. Величина зоны нечувствительности привода устанавливается на задатчике 48 зоны нечувствительности и заведена «а В-вход второго дискриминатора ч 6 чисел. Зо915

на нечувствительности может быть задана любым числом, включая О.

При величине рассогласования, равной или меньшей зоны торможения, на - выходе второго дискриминатора 46 чисел появляется сигнал. Это сигнал через элемент И 49 и при отсутствии сигнала Запрет устанавливает по R-входу триггер 50 в О. Триггер 50 сигналом с инверсного выхода обнуляет R-вход преобразователя 43 код - напряжение, и сигнал на входе функционального преобразователя 42 становится нулевым. На вы- ходе функционального преобразователя 43 формирование квадратичной зависимости V К 4bp заканчивается. Движение барабанов 2 с рабочими валками 3 прекращается и они останавливаются в заданном положении.

Система может быть реализована как аппаратным, так и программным путем с применением микропроцессорной техники. Применение предлагаемой системы позволит повысить точность регулирования за счет использования квадратурной характеристики, повысить стабильность процесса прокатки, обеспечить возможность внесения кор- ректировки с учетом жесткости клети, искажения очага деформации, производить задание раствора (калибра) валков в зависимости от проходов, сортамента и марок сплавов. Предла- гаемая система позволит повысить качество прокатываемых изделий, исключить аварийные ситуации, повысить

ритм прокатки.

Формула изобретения

1. Система программного управления механизмами установки валков обжимной клети винтовой прокатки, содержащая клеть, три перемещающихся барабана с рабочими валками и электроприводом, первый и второй электромагниты, реле давления, четыре датчика наличия металла и четыре элемента НЕ, задатчик раствора валков, три независимых контура регулирования, каждый из которых содержит датчик положения, комплектный тиристорный преобразователь, блок управления и регулятор положения, причем датчик положения, кинематически связанный с соответствующим электроприводом, соединенным с комплектным тиристор- ным преобразователем, управляющий

10

вход которого соединен с выходом блока управления, содержащего регулятор тока, датчик тока, регулятор скорости, датчик скорости, задатчик интенсивности и шину Пуск, причем первый вход регулятора тока соединен с выходом датчика тока, а второй вход его - с выходом регулятора скорости, первый вход которого соединен с выходом датчика скорости, а второй и третий входы соединены соответственно с выходом задатчика интенсивности первый вход которого является первым входом независимого контура регулирования и соединен с шиной Пус-к, с первым выходом регулятора положения второй выход которого соединен с вторым входом задатчнка интенсивности, выход датчика положения соединен с первым входом регулятора положения, второй вход которого является вторым входом независимого контура регулирования и соединен с выходом задатчика раствора (калибра) валков, а выходы первого, второго, третьего и четвертого датчиков наличия металла соединены соответственно с входами первого, второго, третьего и четвертого элементов НЕ, отличающаяся тем, что, с целью улучшения качества управления и повышения ритмичности процесса прокатки, в нее дополнительно введены дешифратор, блок положения раската и блок запуска, причем выходы дешифратора соединены с соответствующими входами задатчика раствора валков, вход дешифратора соединен с первым выходом блока положения раската, второй выход которого соединен с первым, четверты входом блока запуска, первые три входа которого соединены с третьими выходами регуляторов положения соответственно первого, второго и третьего независимых контуров регулирования, пятый вход блока запуска соединен с реле давления, а шестой вход соединен с шиной Пуск, первый и второй выходы блока запуска соединены соответственно с первым и вторым электромагнитами, выходы первого, второго, третьего и четвертого элементов НЕ соединены соответственно с первым, вторым, третьим и четвертым входами блока положения раската, пятый и шестой входы которого соединены с выходами соответственно второго и третьего датчиков наличия металпа.

о т л и ч а 2. Система по п.1, ю щ а я с я тем, что блок запуска содержит три триггера, шину Пуск, четыре элемента И, элемент И-НЕ и два одновибратора, причем четвертый вход блока запуска соединен с S-вхо- дом первого триггера, а шина Пуск соединена с первым входом первого элемента И, выход которого соединен с первым входом второго элемента И, входом R второго триггера, второй вход первого элемента и первый вход элемента И-НЕ соединены между собой и являются пятым входом блока запуска , выход третьего триггера через первый одновибратор соединен с S-вхо- дом второго триггера и вторым входом второго элемента И, выход которого соединен с R-входом первого триггера, выход первого триггера которого соединен с вторым входом элемента И-НЕ, и является вторым входом блока запуска, выход элемента И-НЕ через второй одновибратор соединен с первым входом третьего элемента И и с S-вхо- дом третьего триггера, R-вход которого соединен с выходом третьего элемента И, второй вход третьего элемента И соединен с выходом четвертого элемента И, входы которого являются первыми тремя входами блока запуска, а выход второго триггера является первым выходом блока запуска.

0

5

0

3, Система по п.1, отличающая с я тем, что, с целью повышения быстродействия и точности, регулятор положения состоит из функционального преобразователя, вход которого соединен с выходом преобразователя код-напряжение, S-вход которого является вторым выходом регулятора положения и соединен с А В - выходом первого дискриминатора чисел, соединенного по В-входам с выходами задатчика порога ограничения скорости, а по А-входам - с А-входами второго дискриминатора чисел и с разрядными выходами вычислительного блока, А- и В-входы которого соединены соответственно с выходами датчика положения и задатчика раствора валков, младшие разрядные выходы вычислительного блока соединены с N-входами преобразователя код - напряжение, а выходы задатчика зоны нечувствительности соединены с В-вхо- дами второго дискриминатора чисел А-В, выход которого является третьим выходом регулятора положения, а А В - выход соединен с первым входом элемента И, второй вход которого соединен с шиной Запрет, выход элемента И соединен с R-входом триггера, S-вход которого соединен с шиной Пуск, а инверсный выход его - с R-входом преобразователя код - напряжение.

r

ГО I-

| название | год | авторы | номер документа |

|---|---|---|---|

| Система программного управления механизмами установки валков обжимной клети винтовой прокатки | 1991 |

|

SU1794516A1 |

| Устройство дл коррекции показаний датчика положения нажимных устройств прокатной клети | 1990 |

|

SU1754248A1 |

| Устройство для определения этапов прокатки | 1986 |

|

SU1340850A2 |

| Устройство для определения этапов прокатки | 1988 |

|

SU1533796A2 |

| Устройство управления скоростным режимом группы клетей непрерывного прокатного стана | 1986 |

|

SU1397111A1 |

| Устройство для разгона и торможения электропривода | 1986 |

|

SU1341620A1 |

| Устройство для управления уровнем приемного стола при многопроходной винтовой прокатке | 1986 |

|

SU1342551A1 |

| Устройство для определения этапов прокатки | 1982 |

|

SU1057133A2 |

| Формирователь циклов многопроходной прокатки | 1987 |

|

SU1437122A2 |

| Устройство для коррекции показаний датчика положения нажимных устройств прокатной клети | 1986 |

|

SU1338914A1 |

Изобретение относится к прокатному производству и может быть использовано для управления раствором валков на заданный калибр при многопроходной прокатке. Цель изобретения - улучшение качества управления и повышение ритмичности процесса прокатки. Она достигается путем учета числа проходов, сортамента и марок стали. 2 з.п. ф-лы, 3 ил.

фие.1

| Система управления механизмами установки валков обжимной клети винтовой прокатки | 1985 |

|

SU1268231A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство программного управления положением нажимных механизмов многовалкового прокатного стана | 1983 |

|

SU1168308A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Слежановский О.В | |||

| и др | |||

| Устройство унифицированной блочной системы регулирования дискретного типа (УБСР-Д) | |||

| - М.: Энергия, 1975, с.9, рис.1-2, | |||

Авторы

Даты

1990-01-23—Публикация

1987-07-21—Подача