(5) УСТРОЙСТВО-ДЛЯ РАЗДЕЛЕНИЯ СРЕД

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделения масла от хладагента и маслоотделитель холодильной установки | 1990 |

|

SU1749655A1 |

| МАСЛООТДЕЛИТЕЛЬ ДЛЯ КОМПРЕССИОННЫХ ХОЛОДИЛЬНЫХ УСТАНОВОК | 1966 |

|

SU186515A1 |

| МАСЛООТДЕЛИТЕЛЬ ДЛЯ КОМПРЕССИОННЫХ ХОЛОДИЛЬНЫХ УСТАНОВОК | 1972 |

|

SU340854A1 |

| Маслоотделитель | 1982 |

|

SU1043437A1 |

| Маслоотделитель | 1984 |

|

SU1170238A1 |

| Маслоотделитель | 1983 |

|

SU1337625A1 |

| Маслоотделитель | 1983 |

|

SU1139941A1 |

| Маслоотделитель холодильной установки | 1977 |

|

SU658371A1 |

| Двухкаскадная компрессионная холодильная машина | 1986 |

|

SU1388672A1 |

| Маслоотделитель | 1986 |

|

SU1451496A1 |

I

Изобретение относится к холодильной технике, а точнее к устройствам для разделения сред, преимущественно маслоотделителям холодильных ус тановок.

Известны устройства для разделения сред, преимущественно маслоотделители холодильной установки, содержащие цилиндрический корпус с входным и выходным патрубками и поярусно размещенные внутри него сепаратор, отбойную перегородку и поплавковый клапан Щ,

Недостатком известных устройств является их малая эффективность разделения сред, вследствие недостаточных сил, действующих на выпадение капельной жидкости из парового или газового потока.

Цель изобретения - повышение эффективности разделения сред.

Указанная цель достигается тем, что устройство дополнительно содержит размещенные между отбойной перегородкой и поплавковым клапаном отбойную тарель и перфорированную решетку, разделяющую корпус на две части, и источник электрического тока, отрицательный полюс которого подсоединен к сепаратору, а положительный к отбойной перегородке, причем корпус выполнен с каналами для циркуляции греющей или охлаждающей среды; сепаратор выполнен в виде

10 цилиндрической втулки с горизонтальными сетчатыми перегородками на внутренней и наружной поверхностях; отбойнзя перегородка выполнена в виде двух сетчатых перегородок с насадISкой между ними в виде металлических частиц заданной величины.

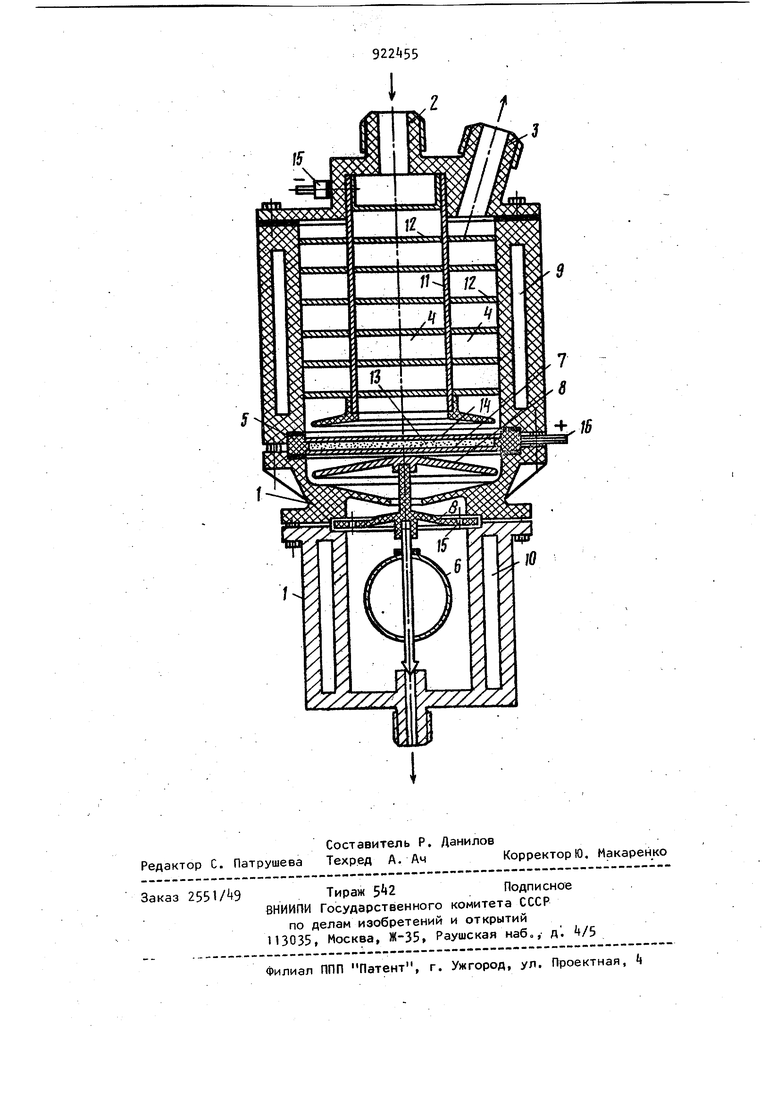

На чертеже схематично представлено описываемое устройство, преимущественно маслоотделитель /олодиль20ной установки.

Маслоотделитель содержит цилиндрический корпус 1 с входным и выходным патрубками 2 и 3, сепаратор ,. 39 отбойную перегородку 5, поплавковый клапан 6, отбойную тарель 7, перфо8, каналы 9 и рированную решетку О, каналы 9 10 для греющей или охлаждающей сред цилиндрическую втулку 11, сетчатые перегородки 12, насадку 13, сетчаты перегородки I отбойной перегородки 5, электроды 15 и 16. Работа маслоотделителя осуществл ется следующим образом. Пары хладагента вместе с маслом входят через патрубок 2 в цилиндрическую втулку 11 сепаратора k и, пр ходя через сетчатые перегородки 12, расположенные на внутренней и наруж ной поверхности втулки 11, выходят очищенными от масла через патрубок Осевшее масло по перегородкам 12 и выделившееся из потока , при измене нии направления последнего, сливает ся на отбойную перегородку 5 и проходит через ее сГетчатые перегородки 1 и насадку 13 на отбойную тарель 7. Отсюда образующиеся струи масла, проходя перфорированную решетку 8, сливаются в поплавковую камеру, в которой, при достижении заданного уровня, масло поднимает поплавок и через клапан 6 выходит, например, в картер компрессора (на чертеже не показан). Для лучшего отделения масла к сепаратору f, который состоит из цилиндрической втулки 11 и сетчатых перегородок 12, подключен электрод 15, подсоединенный к отрицательному полюсу источника и, соответственно, положительный полюс источника тока подсоединен к электроду 16, подключённому к отбойной перегородке 5.. П|зи этом для придания маслу хороших ферромагнитных свойств, в него добав ляют специальные присадки. Если имеется опасность конденсации паров хладагента, то в каналы 9 и 10 корпуса 1 подается греющая среда. Если же необходимо увеличить вязкость масла для его лучшего отделения, то в каналы Э и 10 подают охлаждающую среду. 4 Экономическая эффективность пред ложенного изобретения выражается В повышении энергетических показателей работы холодильной установки, вследствие улучшения процесса теплообмена в ее аппаратах, ввиду лучшего удаления масла из потока паров хладагента. Формула изобретения 1„ Устройство для разделения сред, преимущественно маслоотделитель холодипьной установки, содержащее цилиндрический корпус с входным и выходным патрубками и поярусно размещенные внутри него сепаратор, отбойную перегородку и поплавковый клапан, отличающееся тем, что, с целью повышения эффективности разделения сред, устройство дополнительно содержит размещенные между отбойной перегородкой и поплавковым клапаном отбойную тарель и перфорированную решетку, разделяющую корпус на две части, и источник электрического тока, отрицательный полюс которого подсоединен к сепаратору, а положительный - к отбойной перегородке, причем корпус выполнен с каналами для циркуляции греющей или охлаждающей среды. 2,, Устройство по п. 1, отличающееся тем, что сепаратор выполнен в виде цилиндрической втулки с горизонтальными сетчатыми перегородками на внутренней и наружной поверхностях 3. Устройство по п, 1, отличающееся тем, что отбойная перегородка выполнена в виде двух сетчать1х перегородок с насадкой между ними в виде металлических частиц заданной величины,. Источники информации, принятые во внимание при экспертизе 1о Авторское свидетельство СССР № 568810, кл. F 25 В k3/Q2, 1977

Авторы

Даты

1982-04-23—Публикация

1980-09-05—Подача