Изобретение может быть использовано Ё многоопорных весах, например, для регулировки двухопорных весов при взвешивании длинномерных изделий, например стальных труб, и может быть использовано для регулировки каналов измерений автомобильных или вагонных весов.

Известен способ и устройство для проверки большегрузных весов, содержащих приемный узел с несколькими опорными точками, на который воздействует нагрузка В весах имеются стойки с датчиками, чувствительными к нагрузке. Усилие на приемный узел создается нагрузочной колонкой с встроенным калиброванным динамометрическим датчиком. Устройство имеет индикатор для считывания значений создаваемой нагрузки в динамометрическом датчике колонки.

Недостатком известного способа является наличие дополнительных нагружающих и измерительных устройств.

Известен способ контроля усилия йажа- тия конструкции устройства на датчики усилия нажатия электромеханических весов, в частности на тензЬметричёские датчики промышленных металлургических весов, заключающийся в том, что каждый из датчиков после предварительного отключения от схемы электромеханических весов запитывает- ся стабилизированным, напряжением, а выходное напряжение измеряется. По измеренным данным расчитывается усилие нажатия у отдельных датчиков, которое сравнивают с допустимым значением усилия нажатия. В случае, если действительное значение усилия нажатия у контролируемого датчика больше допустимого, проиэво2 5

Ю

дится перемещение конструкции устройства.

Недостатком известного способа является невозможность регулировки отдельных измерительных каналов.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ регулировки весов и подгонки чувствительности датчиков или аппаратуры измерительных каналов, в котором1 производится предварительная регулировка весов, при которой груз располагается так, чтобы один из датчиков воспринимал большую часть нагрузки. Принимая для малонагруженных датчиков пас- портные значения коэффициентов передачи, можно произвести корректировку чувствительности нагруженного датчика с помощью подгонки сопротивйен ияИлй путем корректировки чувствительности измерительных каналов в многоканальной аппаратуре. Затем нагружается следующий датчик и производится корректировка его чувствительности. Таким образом корректируется чувствительность всех датчиков. Затем производится окончательная регулировка весового устройства и окончательная регулировка всего устройства с помощью органов регулировки выходного канала вторичной аппаратуры.

Недостатками известного способа являются отсутствие компенсации начальных сигналов датчиков, необходимость наличия дополнительной оснастки для приведения большей части нагрузки к одному датчику, большая трудоемкость регулировки каналов из-за необходимости повторения операций регулировки.

Кроме того, регулировка каналов производится грубо, а это влияет на точность взвешивания при смещении положения груза на платформе. Указанные недостатки обусловлены тем, что при регулировке неизвестна фактическая величина нагрузки по каждому каналу.

Цель изобретения - снижение трудозатрат при регулировании весов.

Указанная цель достигается тем, что согласно способу, включающему последовательное нагружение каждой опоры силоизмерительных датчиков с индивидуальными измерительными каналами путем смещения образцового груза от одной опоры к другой, расположенной на известном расстоянии, фиксирование показаний датчика опоры близлежащего к центру тяжести образцового груза, изменение коэффициентов преобразований каждого измерительного канала, у разгруженных весов по каждому измерительному каналу производят компенсацию сигналов начальных нагрузок на силоизмерительных датчиках, фиксируют величину смещения образцового груза, которую выбирают меньше расстояния между опорами, при каждом нагружении фиксируют показания датчика другой опоры, вычисляют величину нагрузки на каждую опору, а изменение коэффициентов преобразования каждого

измерительного канала осуществляют до выравнивания с вычисленной величиной нагрузки по формуле

Fl.

NFI

AL

Fl

I NFI -NFH

Mf

I N F2 N F2 I

AL

гдерД F12-нагрузки соответственно на 1-й и 2-й опорах, при смещенном положении образцового груза;

N Fi,N F|-показания датчиковсоответ- ственно на 1-й и 2-й опорах при смещенном положении образцового груза;

NF-I , NF2 показания датчиков соответственно на 1-й и 2-й опорах, при первоначальном положении образцового груза; Р масса образцового груза;

AL - величина смещения образцового груза;

L - расстояние между опорами. Фиксируют величину смещения образ- цового груза, которую выбирают меньше расстояния между опорами. В известном способе контрольный груз располагается так, чтобы один из датчиков воспринимал большую нагрузку.

При каждом нагружении фиксируют показания датчика другой опоры, вычисляют величину нагрузки на каждую опору, а изменение коэффициентов преобразования каждого измерительного канала осуществляют до выравнивания с вычисленной величиной нагрузки по формуле

R

NF

0

FbINF -NFit NF}

AL

AL

INFJI-NF2 L

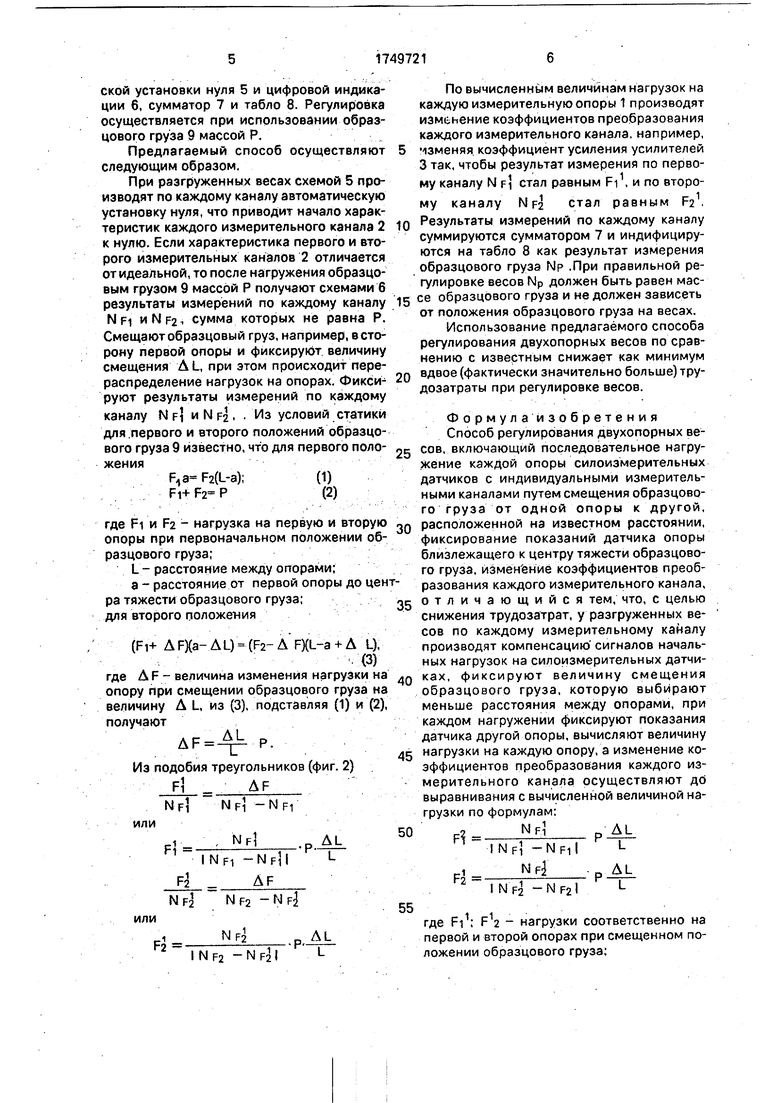

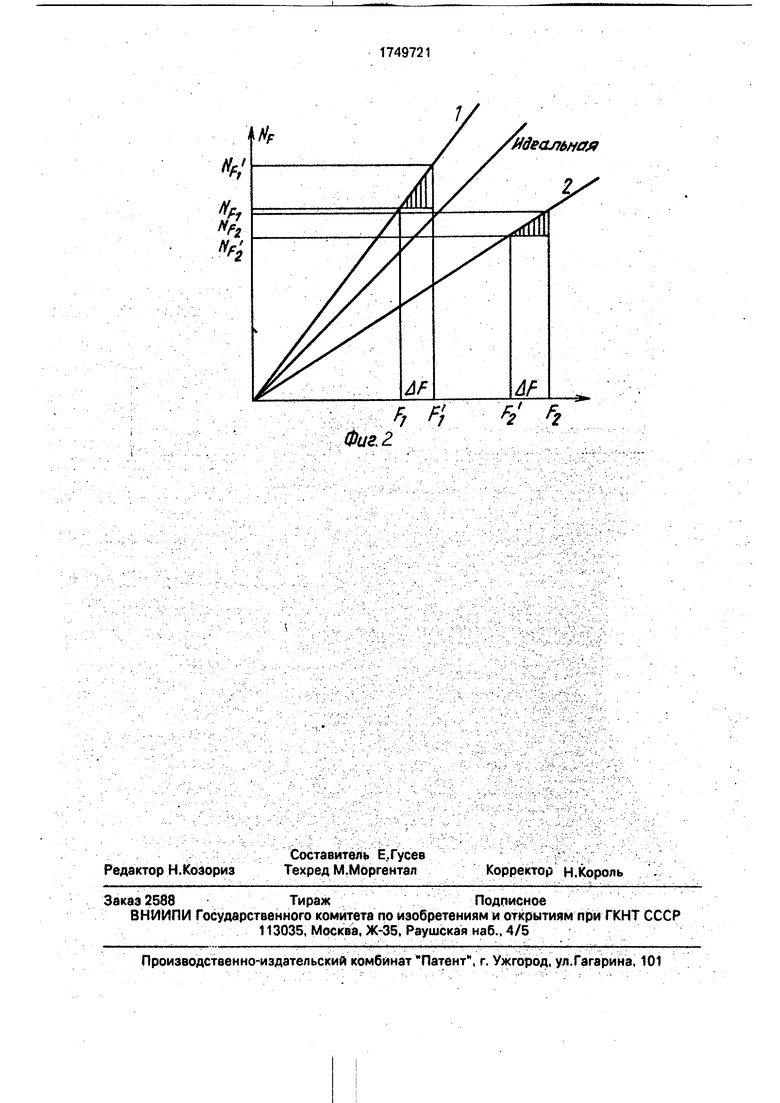

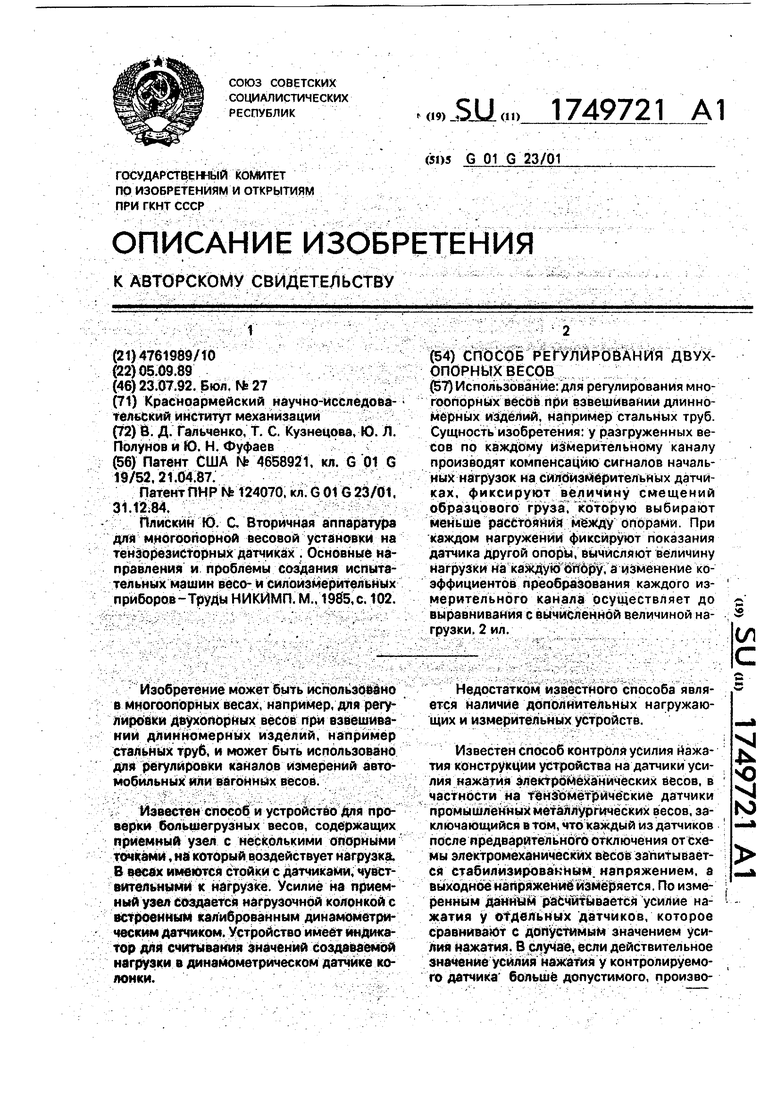

На фиг. 1 изображена блок-схема устройства для реализации предлагаемого спо- 5 соба, на фиг. 2 - график зависимости.

Устройство содержит две грузоприем- ные опоры 1 с встроенными в них тензодат- чиками, два измерительных канала 2, состоящих из усилителя 3, аналого-цифрового преобразователя 4, схемы автоматической установки нуля 5 и цифровой индикации 6, сумматор 7 и табло 8. Регулировка осуществляется при использовании образцового груза 9 массой Р.

Предлагаемый способ осуществляют следующим образом.

При разгруженных весах схемой 5 производят по каждому каналу автоматическую установку нуля, что приводит начало характеристик каждого измерительного канала 2 к нулю. Если характеристика первого и второго измерительных каналов 2 отличается от идеальной, то после нагружения образцовым грузом 9 массой Р получают схемами б результаты измерений по каждому каналу N FI и N F2. сумма которых не равна Р. Смещают образцовый груз, например, в сторону первой опоры и фиксируют величину смещения Л L, при этом происходит перераспределение нагрузок на опорах. Фикси- руют результаты измерений по каждому каналу N F и N Fa . Из условий статики для первого и второго положений образцового груза 9 известно, что для первого поло-

жения

F13 F2(L-a); Fi+ Fa P

(1) (2)

где Fi и Fa - нагрузка на первую и вторую «/ опоры при первоначальном положении образцового груза;

L - расстояние между опорами;

а - расстояние от первой опоры до центра тяжести образцового груза; для второго положения

35

(Fi+ Д FXa- A L) (Fa- A FXL-a + A L),

(3)

где AF - величина изменения нагрузки на опору при смещении образцового груза на величину A L, из (3), подставляя (1) и (2), получают

ДР 4 Р.

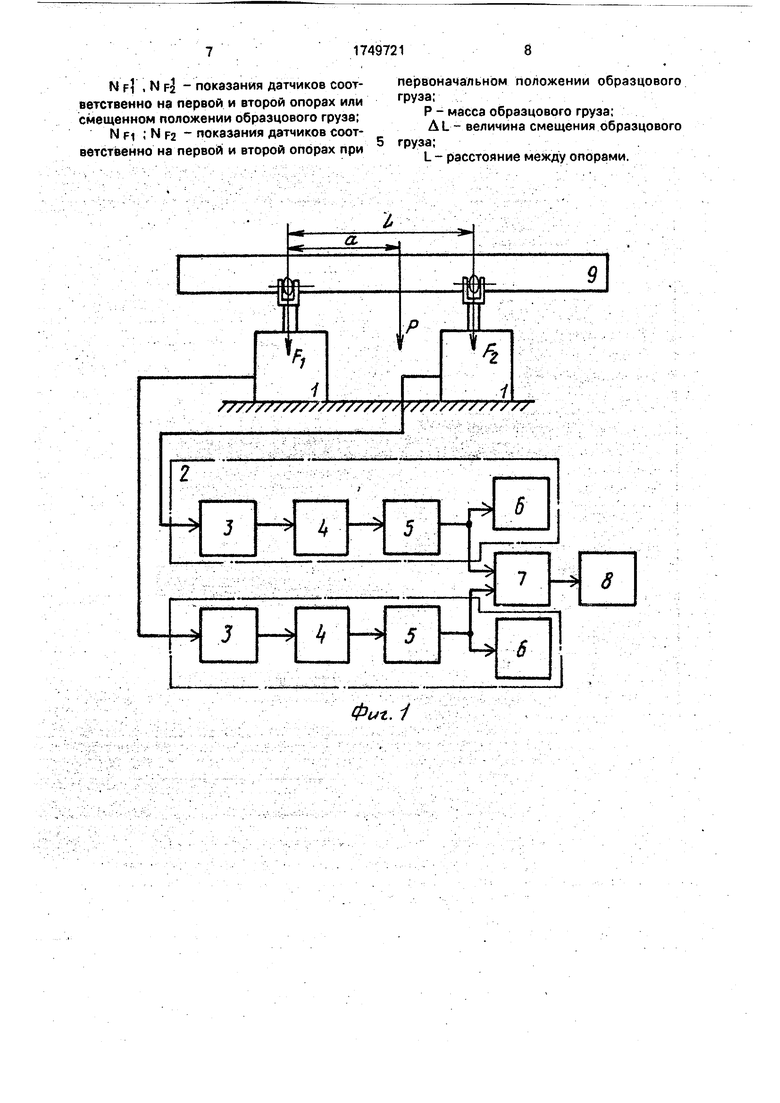

Из подобия треугольников (фиг. 2) FJAF

NFI NFI -NFI

Fj

NF1i

.р AL

I NFI -NFII L F2AF

NFJ NF2 -Np2

или

INF2 -NF2I

5

10 15 0 5

/

5

.Q

5

По вычисленным величинам нагрузок на каждую измерительную опоры 1 производят изменение коэффициентов преобразования каждого измерительного канала, например, изменяя коэффициент усиления усилителей 3 так, чтобы результат измерения по первому каналу N FJ стал равным Ft , и по второму каналу N Fa стал равным Fa1. Результаты измерений по каждому каналу суммируются сумматором 7 и индифициру- ются на табло 8 как результат измерения образцового груза Np .При правильной регулировке весов Np должен быть равен массе образцового груза и не должен зависеть от положения образцового груза на весах.

Использование предлагаемого способа регулирования двухопорных весов по сравнению с известным снижает как минимум вдвое (фактически значительно больше) трудозатраты при регулировке весов.

Формула изобретения Способ регулирования двухопорных весов, включающий последовательное нзгру- жение каждой опоры силоизмерительных датчиков с индивидуальными измерительными каналами путем смещения образцового груза от одной опоры к другой, расположенной на известном расстоянии, фиксирование показаний датчика опоры близлежащего к центру тяжести образцового груза, изменение коэффициентов преобразования каждого измерительного канала, отличающийся тем, что, с целью снижения трудозатрат, у разгруженных весов по каждому измерительному каналу производят компенсацию сигналов начальных нагрузок на силоизмерительных датчиках, фиксируют величину смещения образцового груза, которую выбирают меньше расстояния между опорами, при каждом нагружении фиксируют показания датчика другой опоры, вычисляют величину нагрузки на каждую опору, а изменение коэффициентов преобразования каждого измерительного канала осуществляют до выравнивания с вычисленной величиной нагрузки по формулам:

F

I NFI -NFII

NF| INF - N F21

AL

AL

55

где Fi1; F12 - нагрузки соответственно на первой и второй опорах при смещенном положении образцового груза;

N F| , N F - показания датчиков соот-первоначальном положении образцового

ветственно на первой и второй опорах илигруза;

смещенном положении образцового груза;р масса обРаэч°вого гРУза

N FI ; N F2 - показания датчиков соот-Д L величина смещения образцового

15 груза;

ветственно на первой и второй опорах при

L - расстояние между опорами.

L - расстояние между опорами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения массы нетто груза | 1989 |

|

SU1797696A3 |

| УСТАНОВКА СИЛОИЗМЕРИТЕЛЬНАЯ ГИДРАВЛИЧЕСКАЯ ОБРАЗЦОВАЯ | 2003 |

|

RU2265813C2 |

| СПОСОБ ПОВЕРКИ ДАТЧИКА СИЛЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2517939C1 |

| Силоизмерительная машина | 1981 |

|

SU1029020A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ РЕАКТИВНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2117272C1 |

| СПОСОБ БАЛАНСИРОВКИ РАБОЧЕГО КОЛЕСА ГИДРАВЛИЧЕСКОЙ ТУРБИНЫ | 2013 |

|

RU2530428C1 |

| ВЕСОВОЙ ПОРЦИОННЫЙ ДОЗАТОР | 1990 |

|

RU2018789C1 |

| Способ градуировки рычажных аэродинамических весов со схемой управления на переменном токе | 1981 |

|

SU1015261A1 |

| Устройство для взвешивания движущихся объектов | 1980 |

|

SU1364897A1 |

| Способ поверки силоизмерительных преобразователей и устройство для его реализации | 1977 |

|

SU735942A1 |

Использование: для регулирования многоопорных весов при взвешивании длинномерных изделий, например стальных труб. Сущность изобретения: у разгруженных весов по каждому измерительному каналу производят компенсацию сигналов начальных нагрузок на силоизмерительных датчиках, фиксируют величину смещений образцового груза, которую выбирают меньше расстояний между опорами. При каждом нагружении фиксируют показания датчика другой опоры, вычисляют величину нагрузки на каждую ortopy, а изменение коэффициентов преобразования каждого измерительного канала осуществляет до выравнивания с вычисленной величиной нагрузки. 2 ил. СП С

Фиг. i

Фиг. г

ft V

| Патент США № 4658921, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для выращивания микробных культур на твердых агарных средах | 1959 |

|

SU124070A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Плискин Ю | |||

| С | |||

| Вторичная аппаратура для многоопорной весовой установки на тензорезисторных датчиках | |||

| Основные направления и проблемы создания испытательных машин весо- и силоизмерительных приборов-Труды НИКИМП | |||

| М., 19б5,с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1992-07-23—Публикация

1989-09-05—Подача