10

20

25

Изобретение относится к станкостроению и может быть использовано, в частности для испытания шпиндельных узлов металлореж тдих станков на надежность и долговечность методом моделирования составляющих силы резания Р.

Цель изобретения - повышение точности моделирования силы резания за счет обеспечения стабильности уста- новленнык нагрузок и компенсации неточностей изготовления.

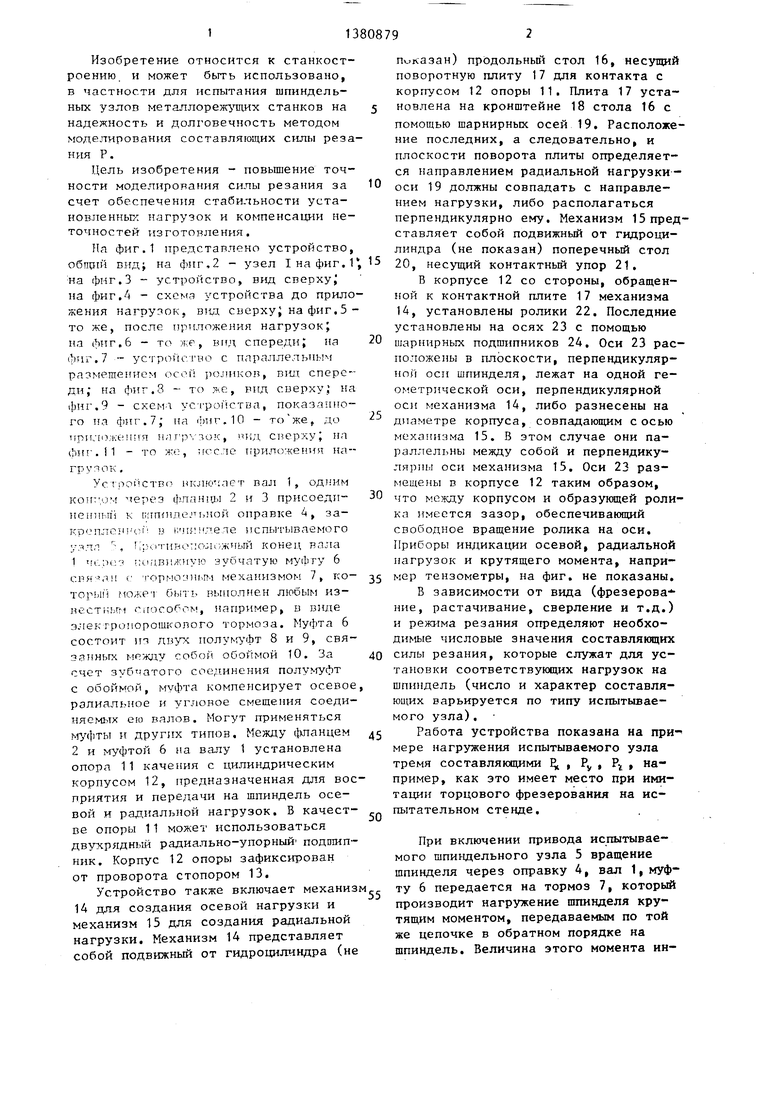

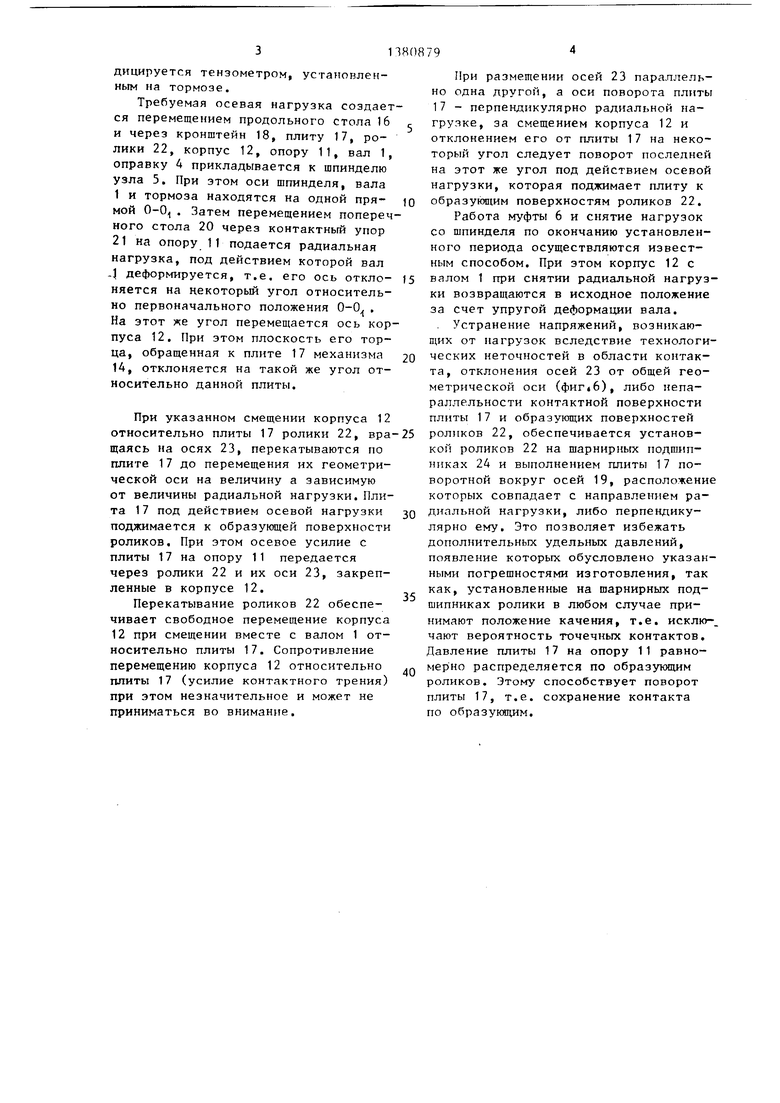

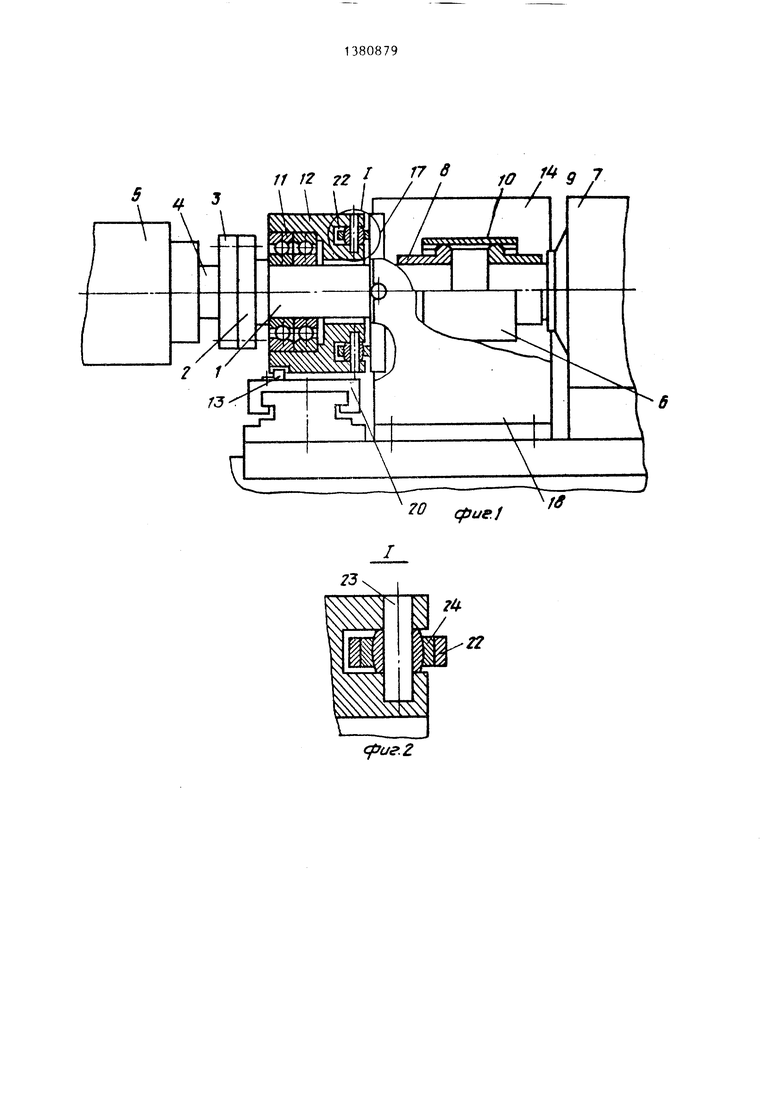

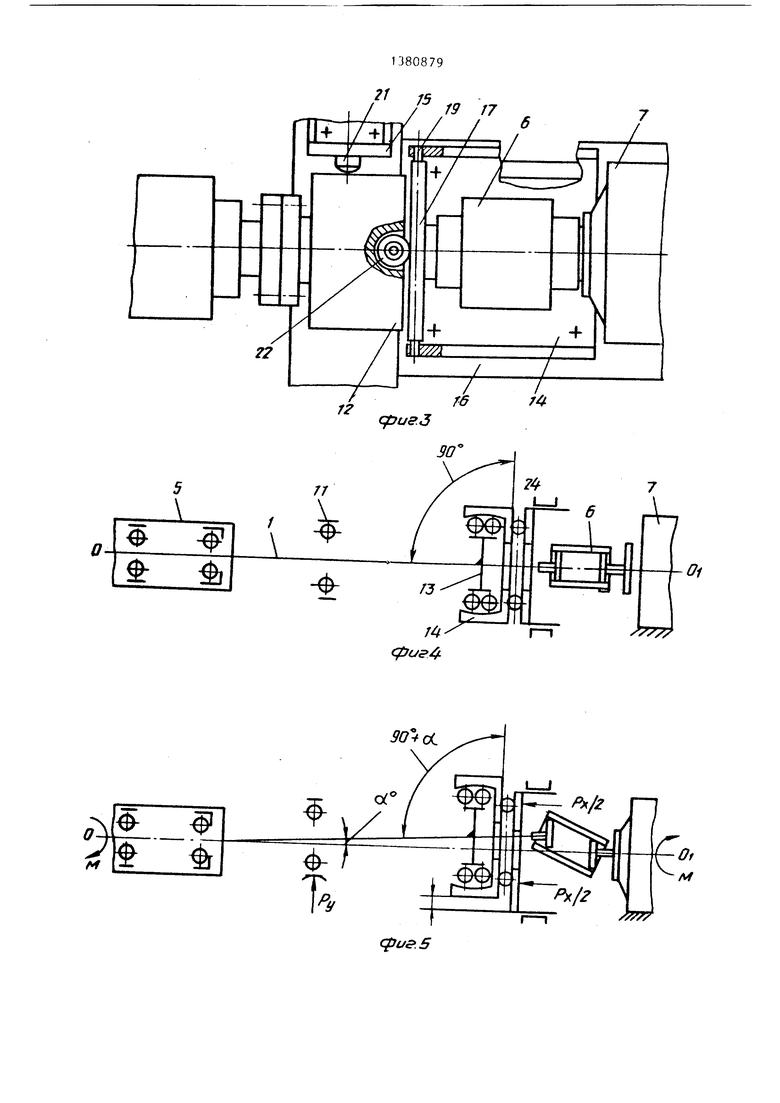

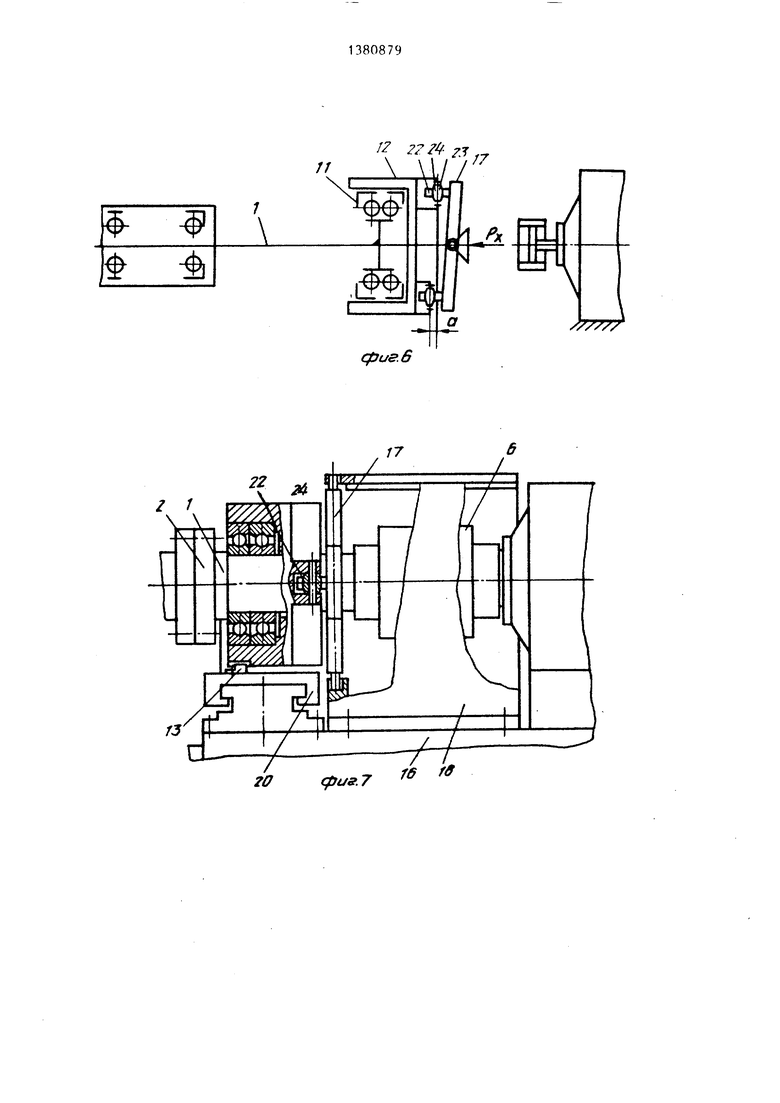

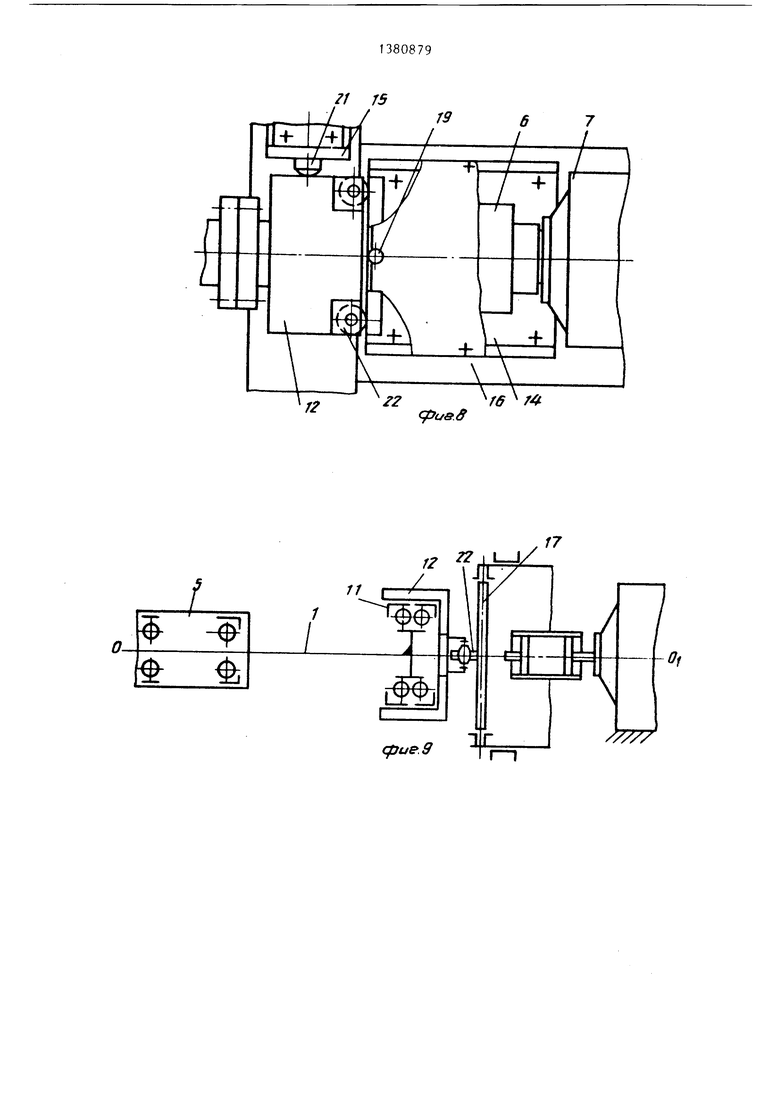

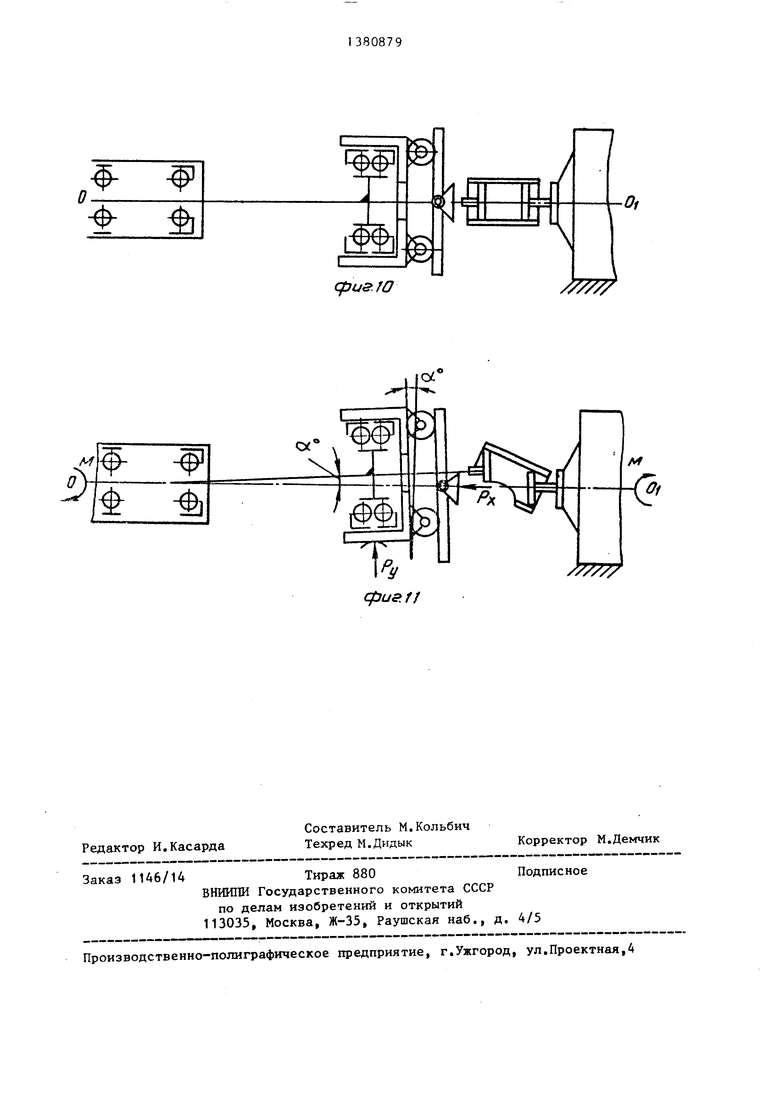

На фиг.1 представлено устройство, обпцгй вид; на фиг,2 - узел I на фиг. Г, 15 На фнг.З - устройство, вид сверху на фиг,4 - cxcbia устройства до приложения нагрузок, В11Д сверху; на фиг,5- то же, после прт1ложения нагрузокJ на фиг,6 - то же, вид спереди; на фиг. 7 - ycTpoi ic j BO с параллельным размещением осей )оликов, пшт спереди; на фиг.8 - то .,е, вид сверху, на 1})иг.9 - схема yc cpoi icTBa, показанного на 4 иг.7, на фиг. 10 - то же, до чри:1о;ке игл ил, , .;.i, сверху; нл (Ьиг.И - то же, ;гсс.Г1С тгриложения на- груяок,

Ус Г1 ойств( включает вал 1 , одним ,ом мерез ,1 2 и 3 присоеди- lieiniHii к . 1,иой оправке А, за- в П ияилеле испытываемого уялг: , К;}с:1ти}чо;:оложный конец вала

.rx:-: :идвг. зубчатую муфгу 6 свя -ми С i-opN o:ini.Ft.i механизмом 7, ко- ) может быть выполнен любым из- ест1;ьгг1 сиособом, например, в виде элекгропорошкового тормоза. Муфта 6 состоит из двух полумуфт 8 и 9, связанных между собой, обоймой 10. За счет зубчатого соединения

с обоймой, муфта компенсирует осевое, радиальное и угловое смещения соеди- няемьтх ew валов. Могут применяться г-г/фты и других типов. Между с хпанцем

2и муфтой 6 на валу 1 установлена опора 11 качения с цилиндрическим корпусом 12, предназначенная для восприятия и передачи на шпиндель осевой и радиальной нагрузок. В качестве опоры 11 может использоваться двухрядный радиально-упорный подпшп- ник. Корпус 12 опоры зафиксирован

от проворота стопором 13.

30

35

40

45

50

Показан) продольньй стол 16, несущий поворотную плиту 17 для контакта с корпусом 12 опоры 11. Плита 17 установлена на кронштейне 18 стола 16 с помощью шарнирных осей 19. Расположе ние последних, а следовательно, и плоскости поворота плиты определяется направлением радиальной нагрузки- оси 19 должны совпадать с направлением нагрузки, либо располагаться перпендикулярно ему. Механизм 15 пред ставляет Собой подвижный от гидроцилиндра (не показан) поперечный стол 20, несущий контактный упор 21.

В корпусе 12 со стороны, обращенной к контактной плите 17 механизма 14, установлены ролики 22. Последние установлены на осях 23 с помощью шарнирных подшипников 24. Оси 23 рас положены в плоскости, перпендикулярной оси шпинделя, лежат на одной геометрической оси, перпендикулярной оси механизма 14, либо разнесены на диаметре корпуса, совпадающим с осью механизма 15. В этом случае они параллельны между собой и перпендикулярны оси механизма 15. Оси 23 размещены в корпусе 12 таким образом, что мажд,у корпусом и образующей роли ка имеется зазор, обеспечивающий свободное вращение ролика на оси. Приборы индикации осевой, радиальной нагрузок и крутящего момента, например тензометры, на фиг. не показаны.

В зависимости от вида (фрезерова ние, растачивание, сверление и т.д.) и режима резания определяют необходимые числовые значения составляющих силы резания, которые служат для установки соответствующих нагрузок на шпиндель (число и характер составляющих варьируется по типу испытьшае- мого узла).

Работа устройства показана на примере нагружения испытываемого узла тремя составляющими , Р, , Р , например, как это имеет место при имитации торцового фрезерования на испытательном стенде.

При включении привода испытываемого шпиндельного узла 5 вращение шпинделя через оправку 4, вал 1, муфУстройство также включает механизм ту 6 передается на тормоз 7, который

14 для создания осевой нагрузки и механизм 15 для создания радиальной нагрузки. Механизм 14 представляет собой подвижный от гидроцилнндра (не

производит нагружение шпинделя крутящим моментом, передаваемым по той же цепочке в обратном порядке на щпиндель. Величина этого момента ин0

0

5

5

0

5

0

5

0

Показан) продольньй стол 16, несущий поворотную плиту 17 для контакта с корпусом 12 опоры 11. Плита 17 установлена на кронштейне 18 стола 16 с помощью шарнирных осей 19. Расположение последних, а следовательно, и плоскости поворота плиты определяется направлением радиальной нагрузки- оси 19 должны совпадать с направлением нагрузки, либо располагаться перпендикулярно ему. Механизм 15 представляет Собой подвижный от гидроцилиндра (не показан) поперечный стол 20, несущий контактный упор 21.

В корпусе 12 со стороны, обращенной к контактной плите 17 механизма 14, установлены ролики 22. Последние установлены на осях 23 с помощью шарнирных подшипников 24. Оси 23 расположены в плоскости, перпендикулярной оси шпинделя, лежат на одной геометрической оси, перпендикулярной оси механизма 14, либо разнесены на диаметре корпуса, совпадающим с осью механизма 15. В этом случае они параллельны между собой и перпендикулярны оси механизма 15. Оси 23 размещены в корпусе 12 таким образом, что мажд,у корпусом и образующей ролика имеется зазор, обеспечивающий свободное вращение ролика на оси. Приборы индикации осевой, радиальной нагрузок и крутящего момента, например тензометры, на фиг. не показаны.

В зависимости от вида (фрезерова ние, растачивание, сверление и т.д.) и режима резания определяют необходимые числовые значения составляющих силы резания, которые служат для установки соответствующих нагрузок на шпиндель (число и характер составляющих варьируется по типу испытьшае- мого узла).

Работа устройства показана на при мере нагружения испытываемого узла тремя составляющими , Р, , Р , например, как это имеет место при имитации торцового фрезерования на испытательном стенде.

При включении привода испытываемого шпиндельного узла 5 вращение шпинделя через оправку 4, вал 1, муфту 6 передается на тормоз 7, который

производит нагружение шпинделя крутящим моментом, передаваемым по той же цепочке в обратном порядке на щпиндель. Величина этого момента инднцируется тензометром, установленным на тормозе.

Требуемая осевая нагрузка создается перемещением продольного стола 16 и через кронштейн 18, плиту 17, ролики 22, корпус 12, опору 11, вал 1, оправку 4 прикладывается к шпинделю узла 5. При этом оси шпинделя, вала 1 и тормоза находятся на одной пря- мой 0-0 . Затем перемещением поперечного стола 20 через контактный упор 21 на опору 11 подается радиальная нагрузка, под действием которой вал . деформируется, т.е. его ось откло- няется на некоторый угол относительно первоначального положения 0-0,. На этот же угол перемещается ось корпуса 12. При этом плоскость его торца, обращенная к плите 17 механизма 14, отклоняется на такой же угол относительно данной плиты.

При указанном смещении корпуса 12 относительно плиты 17 ролики 22, вращаясь на осях 23, перекатываются по плите 17 до перемещения их геометрической оси на величину а зависимую от величины радиальной нагрузки. Плита 17 под действием осевой нагрузки поджимается к образующей поверхности роликов. При этом осевое усилие с плиты 17 на опору 11 передается через ролики 22 и их оси 23, закрепленные в корпусе 12.

Перекатывание роликов 22 обеспечивает свободное перемещение корпуса 12 при смещении вместе с валом 1 относительно плиты 17. Сопротивление перемещению корпуса 12 относительно плиты 17 (усилие контактного трения) при этом незначительное и может не приниматься во внимание.

0

о

,.

5

При размещении осей 23 параллельно одна другой, а оси поворота плиты 17 - перпендикулярно радиальной нагрузке, за смещением корпуса 12 и отклонением его от плиты 17 на некоторый угол следует поворот последней на этот же угол под действием осевой нагрузки, которая поджимает плиту к образуюпшм поверхностям роликов 22.

Работа муфты 6 и снятие нагрузок со шпинделя по окончанию установленного периода осуществляются известным способом. При этом корпус 12 с валом 1 при снятии радиальной нагрузки возвращаются в исходное положение за счет упругой деформации вала. . Устранение напряжений, возникающих от нагрузок вследствие технологических неточностей в области контакта, отклонения осей 23 от общей геометрической оси (), либо иепа- раллельности контактной поверхности плиты 17 и образующих поверхностей роликов 22, обеспечивается установкой роликов 22 на шарнирных подшипниках 24 и выполнением плиты 17 поворотной вокруг осей 19, расположение которых совпадает с направлением радиальной нагрузки, либо перпендикулярно ему. Это позволяет избежать дополнительных удельных давлений, появление которых обусловлено указанными погрешностями изготовления, так как, установленные на шарнирных подшипниках ролики в любом случае принимают положение качения, т.е. исклю-, чают вероятность точечных контактов. Давление плиты 17 на опору 11 равномерно распределяется по образующим роликов. Этому способствует поворот плиты 17, т.е. сохранение контакта по образующим.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для имитации силовых нагрузок на шпиндельный узел станка | 1984 |

|

SU1380878A1 |

| Нагрузочное устройство для испытания фрезерных станков | 1985 |

|

SU1282990A1 |

| Нагрузочное устройство для испытания фрезерных станков | 1986 |

|

SU1382597A2 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ МГНОВЕННОГО ОСТАНОВА ПРОЦЕССА РЕЗАНИЯ | 1972 |

|

SU342738A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| Нагрузочное устройство для комплексных испытаний расточных станков | 1986 |

|

SU1407687A1 |

| Машина трения (варианты) | 2018 |

|

RU2686121C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

74

cfJue.Z

5

71

-Фм

cpue.J

dO -toL

//УТТ

(puc.5

/ 27 Z3

./

г

22

I 1

(fjas.7

/ 27 Z3

./

/7

/77777

срие.6

Г6 fff

.

0Cpu&.ff

//

//

/

-в()cpue.9

дэи.ю

м

)

/У/У//

cfiu&f/

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-15—Публикация

1984-06-04—Подача