11 1Z 3 V

ч 3 г I I I

СО СХ)

о

00

00

1

Изобретение относится к станкостроению и может быть использовано в частности для испытания шпиндельн узлов металлорежущих станков на надежность и долговечность путем моделирования составляющих силы резания Р.

Цель изобретения - повышение точности моделирования силы резания з счет исключения напряжений в подтип инке от перекоса обойм, усилий трен между корпусом опоры и контактным элементом механизма нагрузки, напряжений в жесткой муфте.

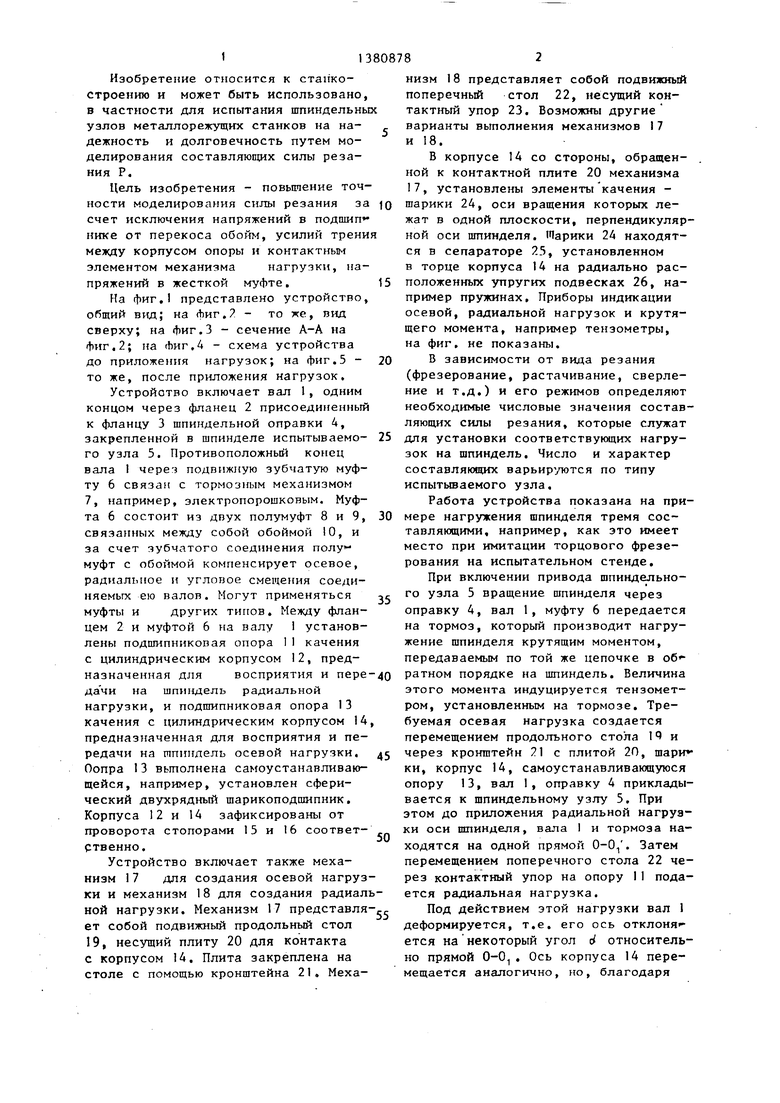

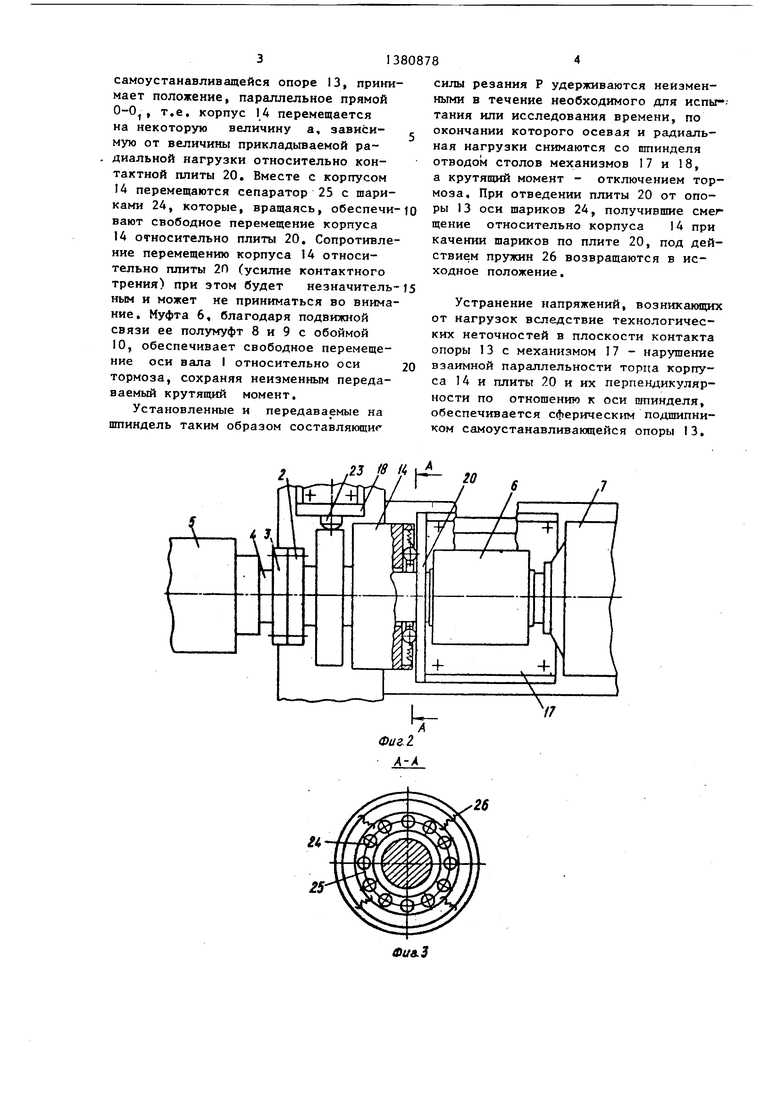

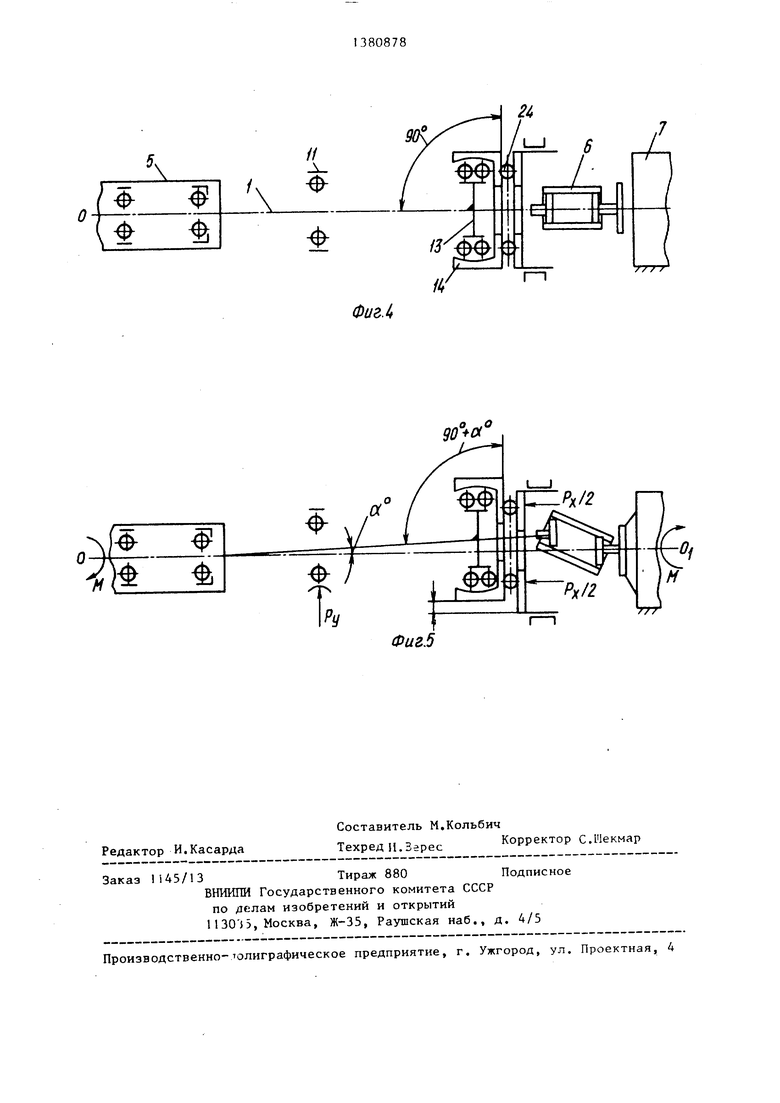

На фиг,1 представлено устройство общий вид; на фиг,7 - то же, вид сверху; на фиг,3 - сечение А-А на фиг. 2; на (Ьиг,4 - схема устройства до приложения нагрузок; на фиг,5 - то же, после приложения нагрузок.

Устройство включает вал I, одним концом через фланец 2 присоединенньг к фланцу 3 шпиндельной оправки 4, закрепленной в шпинделе испытываемого узла 5, Противоположный конец вала I через подвижную зубчатую муфту 6 связан с тормозным механизмом 7, например, электропорошковым. Муфта 6 состоит из двух полумуфт 8 и 9 связанных между собой обоймой 10, и за счет зубчатого соединения полу- муфт с обоймой компенсирует осевое, радиальное и угловое смещения соединяемых ею валов. Могут применяться муфты и других типов, Между фланцем 2 и муфтой 6 на валу 1 установлены подшипниковая опора 1I качения с цилиндрическим корпусом 12, предназначенная для восприятия и пере дачи на шпиндель радиальной нагрузки, и подшипниковая опора 13 качения с цилиндрическим корпусом 14 предназначенная для восприятия и передачи на шпиндель осевой нагрузки, Оопра 13 выполнена самоустанавливающейся, например, установлен сферический двухрядный шарикоподшипник. Корпуса 12 и 14 зафиксированы от проворота стопорами 15 и 16 соответственно.

Устройство включает также механизм 17 для создания осевой нагрузки и механизм 18 для создания радиалной нагрузки. Механизм 17 представля ет собой подвижный продольный стол 19, несущий плиту 20 для контакта с корпусом 14, Плита закреплена на столе с помощью кронштейна 21, Меха

10

15

20

25

40

30

35

5

0

низм 18 представляет собой подвижный поперечный стол 22, несущий контактный упор 23, Возможны другие варианты выполнения механизмов I7 и 18,

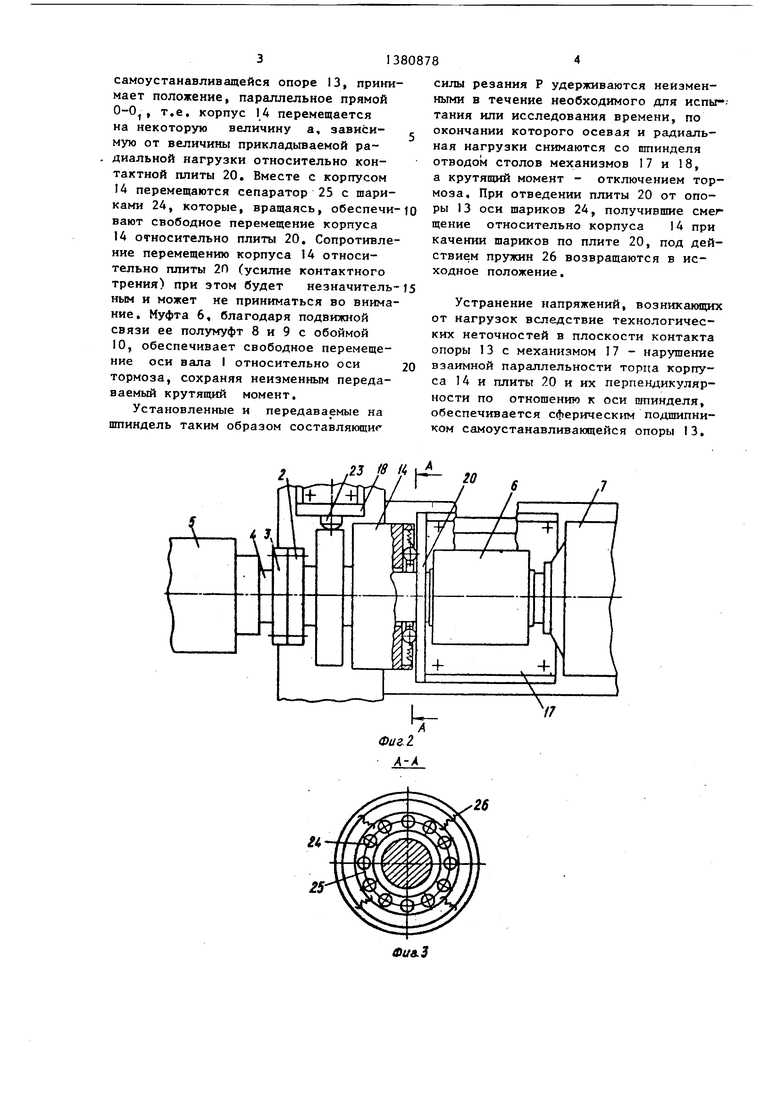

В корпусе 14 со стороны, обращенной к контактной плите 20 механизма 17, установлены элементы качения - шарики 24, оси вращения которых лежат в одной плоскости, перпендикулярной оси шпинделя. Шарики 24 находятся в сепараторе 25, установленном в торце корпуса 14 на радиально расположенных упругих подвесках 26, например пружинах. Приборы индикации осевой, радиальной нагрузок и крутящего момента, например тензометры, на фиг, не показаны,

В зависимости от вида резания (фрезерование, растачивание, сверление и т,д,) и его режимов определяют необходимые числовые значения составляющих силы резания, которые служат для установки соответствующих нагрузок на шпиндель. Число и характер составляющих варьируются по типу испытываемого узла,

Работа устройства показана на примере нагружения шпинделя тремя составляющими, например, как это имеет место при имитации торцового фрезерования на испытательном стенде.

При включении привода шпиндельного узла 5 вращение шпинделя через оправку 4, вал 1, муфту 6 передается на тормоз, который производит нагру- жение шпинделя крутящим моментом, передаваемым по той же цепочке в ратном порядке на шпиндель. Величина этого момента индуцируется тензометром, установленным на тормозе. Требуемая осевая нагрузка создается перемещением продольного стола 1Р и через кронштейн 21 с плитой 20, ки, корпус 14, самоустанавливающуюся опору 13, вал 1, оправку 4 прикладывается к шпиндельному узлу 5, При этом до приложения радиальной нагрузки оси шпинделя, вала I и тормоза находятся на одной прямой , Затем перемещением поперечного стола 22 через контактный упор на опору I1 подается радиальная нагрузка.

Под действием этой нагрузки вал 1 деформируется, т,е, его ось отклоня - ется на некоторый угол с/ относительно прямой 0-0. Ось корпуса 14 перемещается аналогично, но, благодаря

самоустанавливащейся опоре 13, принимает положение, параллельное прямой 0-0, т.е. корпус 14 перемещается на некоторую величину а, зависимую от величины прикладываемой радиальной нагрузки относительно контактной плиты 20, Вместе с корпусом 14 перемещаются сепаратор 25 с шариками 24, которые, вращаясь, обеспечивают свободное перемещение корпуса 14 относительно плиты 20, Сопротивление перемещению корпуса 14 относительно плиты 2Г) (усилие контактного трения) при этом будет незначительным и может не приниматься во внимание. Муфта 6, благодаря подвижной связи ее полумуфт 8 и 9 с обоймой 10, обеспечивает свободное перемещение оси вала I относительно оси тормоза, сохраняя неизменным передаваемый крутящий момент.

Установленные и передаваемые на шпиндель таким образом составляющие

силы резания Р удерживаются неизменными в течение необходимого для испытания или исследования времени, по окончании которого осевая и радиальная нагрузки снимаются со шпинделя отводом столов механизмов 17 и 18, а крутящий момент - отключением тормоза. При отведении плиты 20 от опоры 13 оси шариков 24, получившие омег щение относительно корпуса 14 при качении шариков по плите 20, под действием пружин 26 возвращаются в исходное положение,

Устранение напряжений, возникаюпщх от нагрузок вследствие технологических неточностей в плоскости контакта опоры 13 с механизмом 17 - нарушение взаимной параллельности торца корпуса 1 4 и плиты 20 и их перпендикулярности по отношению к оси шпинделя, обеспечивается сферическим подшипником самоустанавливающейся опоры 13,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для имитации силовых нагрузок на шпиндельный узел станка | 1984 |

|

SU1380879A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Устройство для контроля подшипников качения | 1990 |

|

SU1751654A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ СТАНКОВ | 1972 |

|

SU346038A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2116165C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1991 |

|

RU2044607C1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| Шпиндельный узел станка | 1986 |

|

SU1399094A1 |

| Шпиндель привода валка прокатного стана | 1988 |

|

SU1556779A1 |

//

24

Фиг. If

W

Фиг.5

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-15—Публикация

1984-06-04—Подача