Изобретение относится к переработке порошковых материалов в изделия, а более конкретно к способам гидростатического прессования порошков, и может быть использовано для изготовления деталей сложной формы из различных порошков с использованием предварительно сформированной заготовки.

Известен способ прессования, включающий закрепление эластичного чехла, создание вакуума сначала на внутренней, а затем на наружной поверхности и поддержание вакуума на наружной и внутренней поверхностях чехла.

Недостатком известного способа является низкое качество деталей, обусловленное наличием газовых включений.

Целью изобретения является повышение качества изделий за счет снижения газосодержания.

Поставленная цель достигается тем, что в способе гидростатического прессования порошковых заготовок, преимущественно предварительно сформированных, включающем размещение эластичной оболочки под колпаком с образованием полости для размещения заготовки, вакуумирование полости оболочки, создание и снятие вакуума на ее наружной поверхности и приложение к ней гидростатического давления прессования, эластичную оболочку выбирают с размером полости, большим размера заготовки, помещают заготовку в оболочку перед вакуумированием ее полости, а вакуумирование ведут с обеспечением контакта оболочки с заготовкой.

Создание вакуума на внутренней поверхности оболочки приводит к образованию гофр на ее поверхности, и место прилегания оболочки к заготовке в области гофра обеспечивает создание неперекрываемых полостей, позволяющих проводить длительную откачку и обеспечивать создание глубокого вакуума, что позволяет более качественно проводить гидростатическое прессование.

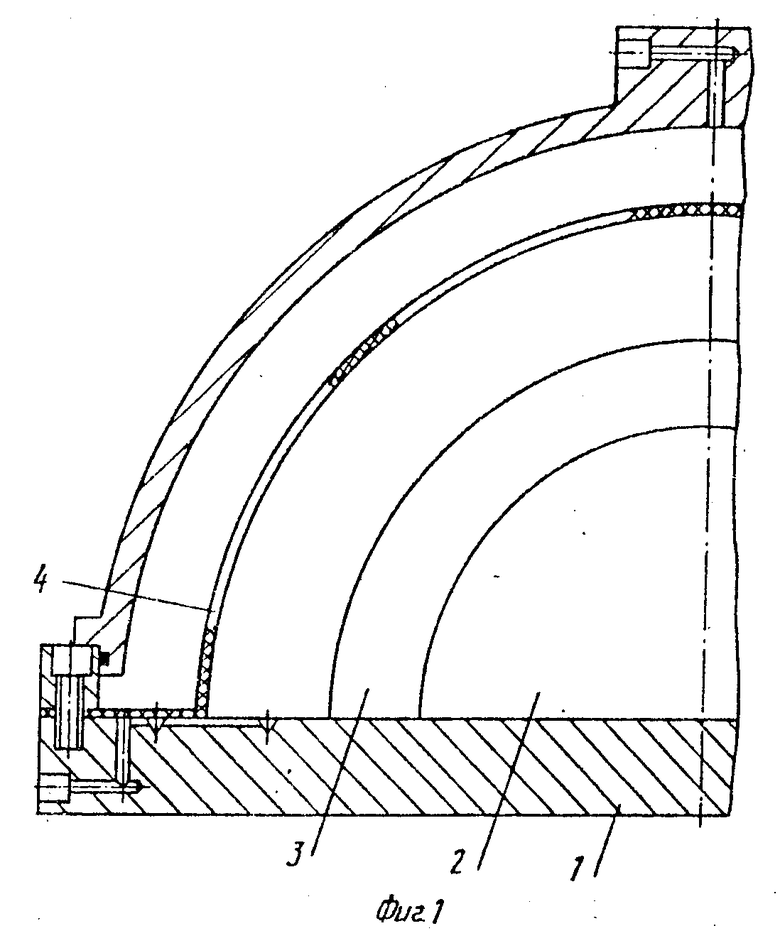

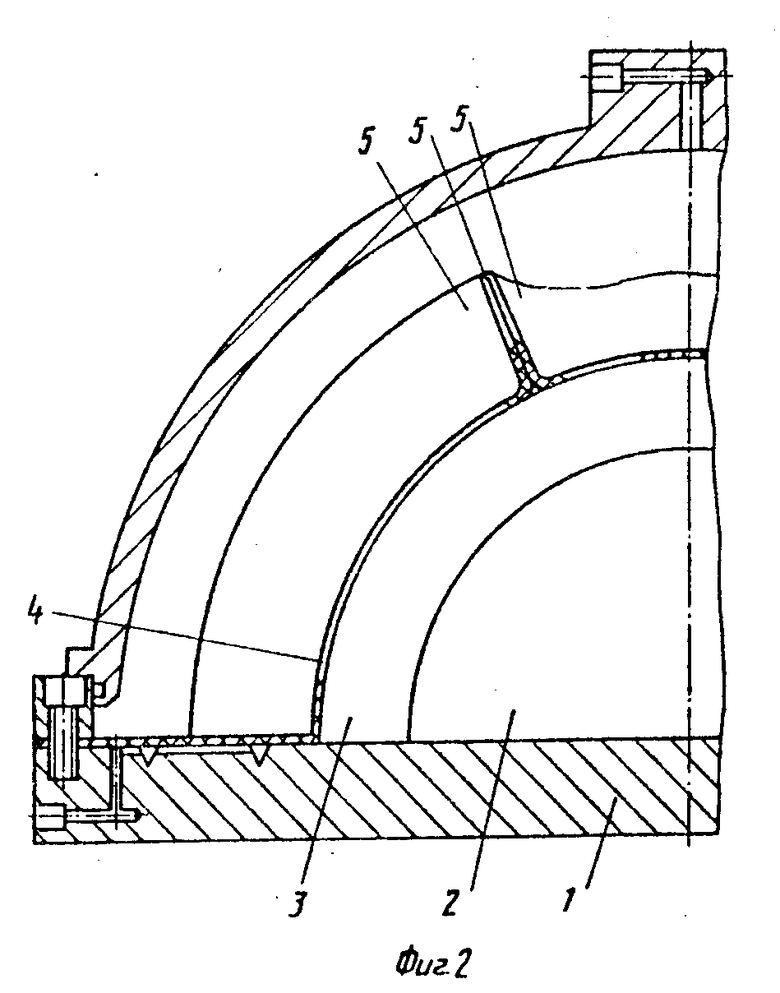

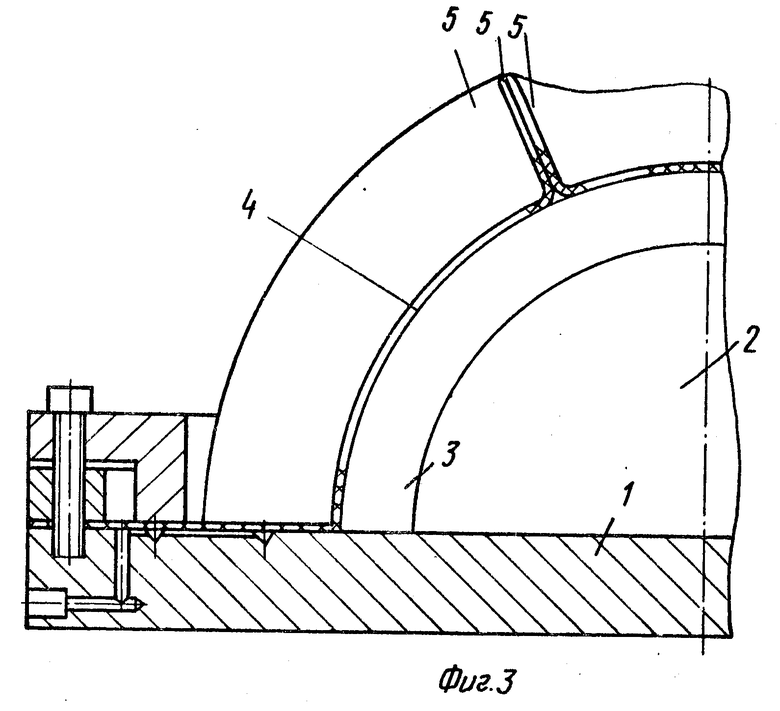

На фиг.1-3 приведена поэтапная схема реализации предлагаемого способа.

Способ реализуется следующим образом.

На основание 1 устанавливаются оправка 2 и заготовка 3. На заготовку 3 устанавливают эластичную оболочку 4, размер которой значительно больше размера заготовки. Полость между внутренней поверхностью эластичной оболочки и заготовкой подсоединяют к вакуумному насосу, создают вакуум, в результате чего эластичная оболочка контактирует с поверхностью заготовки и образует гофры 5 на поверхности.

Затем к вакуумному насосу подключают полость, примыкающую к наружной поверхности оболочки и откачку производят одновременно с наружной и внутренней поверхностей оболочки. При этом создаются условия, препятствующие плотному прилеганию оболочки к заготовке и пережатию полостей гофр, так как вакуум поддерживается на обеих поверхностях, уровень вакуума на внутренней поверхности можно получить больший.

Величина оболочки не требует изготовления ее определенного размера для каждой заготовки. Наличие гофр приводит к тому, что в месте их контакта с поверхностью заготовки всегда имеется полость, получаемая за счет неплотного прилегания гофра к заготовке. Эта полость является каналом, обеспечивающим более полную откачку воздуха из полости и создание более глубокого вакуума.

Способ отрабатывался при реализации процесса гидростатического прессования заготовок из порошкового материала. Заготовку устанавливали на основание, сверху закрепляли эластичную оболочку, причем размер чехла брали равным 360 мм, использовали его при прессовании заготовок наружным диаметром 150-300 мм. Сверху оболочки закрепляли жесткий колпак диаметром 420 мм. Сначала вакуумировали полость, прилегающую к внутренней поверхности оболочки, до уровня 0,92 кг/см2. При этом появлялась гофра высотой 15-30 мм. Затем вакуум создавали одновременно и над наружной поверхностью, не отключая вакуум во внутренней полости. После вакуумирования пресс-формы в течение 15 мин отключали вакуум над наружной поверхностью оболочки, снимали жесткий колпак, устанавливали кольцо. Пресс-форма готова к прессованию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1989 |

|

SU1775945A2 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1988 |

|

SU1548942A1 |

| Устройство для гидростатического прессования порошковых материалов | 1989 |

|

SU1676753A1 |

| Способ изготовления сложнофасонных изделий из порошка | 1981 |

|

SU967678A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

| Способ гидростатического прессования порошков | 1982 |

|

SU1092006A1 |

| СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ЛОПАТОК ИЗ ПОРОШКА | 1989 |

|

SU1790805A1 |

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

| Пресс-форма для гидростатического прессования порошков | 1983 |

|

SU1199449A1 |

| ГАЗОСТАТ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2358836C1 |

Изобретение относится к порошковой металлургии, в частности к способу гидростатического прессования порошковых заготовок. Сущность способа заключается в гидростатическом прессовании порошковых заготовок наружным диаметром 150 300 мм. Заготовку устанавливают на основание, сверху закрепляют эластичную оболочку размером чехла 360 мм. Сверху оболочки закрепляют жесткий колпак диаметром 420 мм. Сначала вакуумируют полость, прилегающую к внутренней поверхности оболочки, до уровня вакуума 0,92 кг/см2. При этом образовывается гофра высотой 15 30 мм. Затем вакуум создают и над наружной поверхностью оболочки, не отключая вакуум во внутренней полости. Таким образом, вакуумирование ведут с обеспечением контакта оболочки с заготовкой, после чего прикладывают к ней гидростатическое давление. 3 ил.

СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПОРОШКОВЫХ ЗАГОТОВОК, преимущественно предварительно сформованных, включающий размещение эластичной оболочки под колпаком с образованием полости для размещения заготовки, вакуумирование полости оболочки, создание и снятие вакуума на ее наружной поверхности и приложение к ней гидростатического давления прессования, отличающийся тем, что, с целью повышения качества изделий за счет снижения газосодержания, эластичную оболочку выбирают с размером полости, превышающим размер заготовки, помещают заготовку в оболочку перед вакуумированием ее полости, а вакуумирование ведут с обеспечением контакта оболочки с заготовкой.

| Авторское свидетельство СССР N 1492574, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-08-27—Публикация

1989-10-30—Подача