to

ND

Изобретение относится к порошковой металлургии и может использоваться при гидростатическом прессовании порошковых и композиционных материалов.

Известен способ электроискрового гидростатического прессования порошков, заключающийся в том, что между резиновой оболо 1кой и уплотняемьм порошком размещают слой из электропроводного порошка, который выполняет функцию нагревателя. Второй порошковый слой из неэлектропроводного материала, предназначен для защиты резиновой оболочки от нагрева, а прессуемого изделия - от потерь тепла С 1 3

Однако этот способ позволяет прессовать изделия из предварительно сформованного порошка, что усложняет процесс.

Известен также способ прессования поротков, заключающийся в том, что порошки засыпают в металлический контейнер, во внутреннюю поверхность которого помещен барьерный слой мел кодисперсного порошка титана, выполняющего роль геттера. Контейнер нагревают и подвергают деформации . .

Однако известный способ предназначен для получения малопористых профилей из порошков, заключенных не в резиновую оболочку, а в металлический контейнер.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ гидростатического прессования порошков, заключающийся в том, что внутренняя поверхность эластичной оболочки отделяется от прессуемого порошка тонкой пленкой из полимерного материала Далее оболочку заполняют порошком, герметизируют и подвергают гидростатическому прессованию 3,

Однако при прессовании порошков грубой неправильной формы (более 1 мм) происходит образование гофр на поверхности прессовки и оболочки.

Цель изобретения - повышение стойкости оболочки при прессовании порошков неправильной формы с размером частиц свыше 1,0 мм.

Поставленная цель достигается тем, что согласно способу гидростатического прессования поротков, включакидему создание барьерного слоя внутри оболочки, заполнение ее порошком, герметизацию и гидростатическое прессование, создание барьерного слоя осуществляют путем засыпки порошкообразного материала с .размером частиц 0,050,.4 мм.

В качестве барьерного слоя используют мелкие фракции прессуемого порошка.

Для такого слоя можно использовать как ней1ральные по отношению к

0 заготовке поровгковые материалы, например кварцевый песок, глинозем, нитрид бора и др., так и мелкие фракции основного прессуемого порошка. В последнем случае при прочих равных

5 условиях увеличивается размер прессуемой заготовки и исключается загрязнение ее поверхностного слоя -инородным материалом.

Пример. При прессовании ци0 линдрических заготовок диаметром до 300 мм и высотой до 1700 им в эластичную оболочку соосно вставляли жесткую обечайку с наружным диаметром на 20-30 мм меньше внутренне5 го диаметра оболочки. Затем внутреннюю полость обечайки заполняли прессуеьам порошком, а зазор между оболочкой и обечайкой - материалом барьерного слоя. Барьерный слой нижне0 го основания прессовки засылали до засыпки прессуемого материала, а верхнего - после нее. Затем обечайку осторожно удаляли, оболочку герметизировали, переносили в гидростат и

, подвергали прессованию гидростатическим давлением.

При прессовании титанового порошка марки ПТЭК-1 с размером частиц до 1 мм в резиновой оболочке без барьерного слоя отделить оболочку от заготовки, спрессованной давлением 110 МПа, удавалось только разрезав оболочку на продольные полосы шириной 100 мм. При этом на заготовке оси тавались следы резины. При прессовании этим давлением отсевов титановой губки с частицами неправильной формы размером до 3 мм было трудно отделить оболочку от прессовки даже пос- ле разрезки оболочки на полосы шириной менее 40 мм. При этом на поверхности заготовки оставалось много неoтдeляв шx мелких кусочков резины, которые при дальнейшей обработке заготовки при высокой температуре загрязняли ее материал. При прессовании этих материалов с использованием 15 мм барьерного слоя, образованного кварцевьм песком, в обоих

случаях заготовки сиободно извлекались из оболочки, а ее внутренняя поверхность не имела вцдимых следов износа. При использовании в качестве барьерного слоя титанового порошка марки ПТЭМ-1 с максимальным размером частиц 0,18 мм заготовка легко извлекалась из оболочки, а на внутренней поверхности последней следов износа практически не наблюдалось.

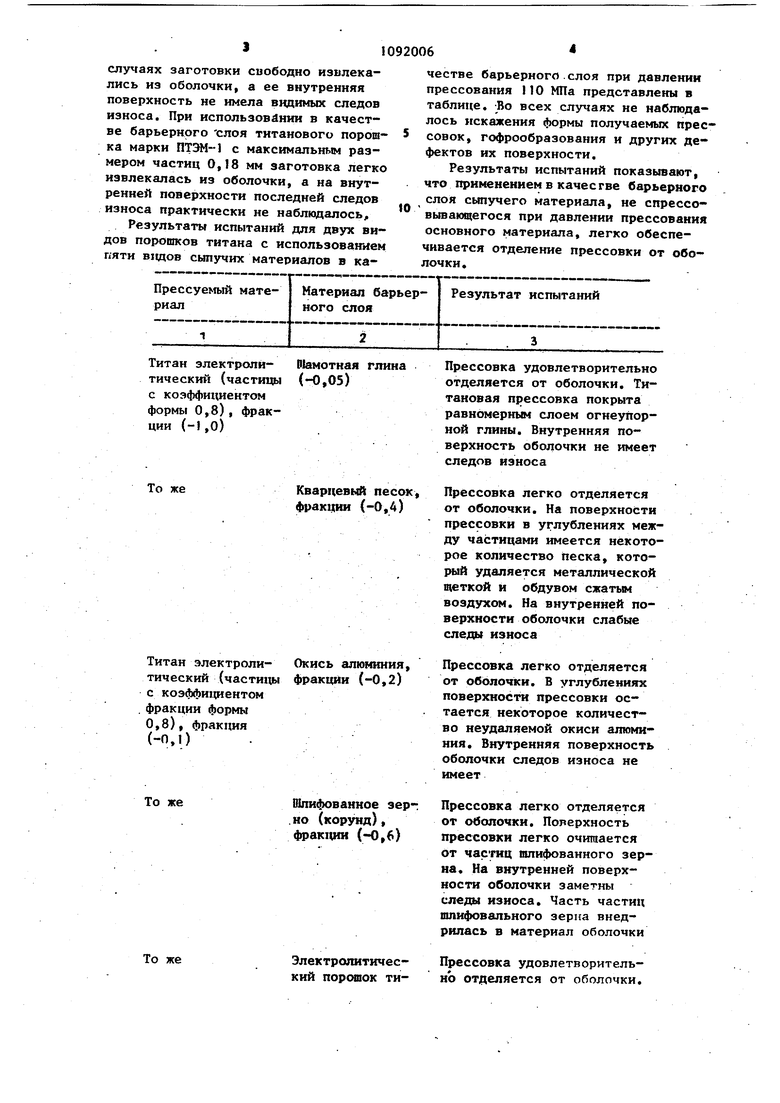

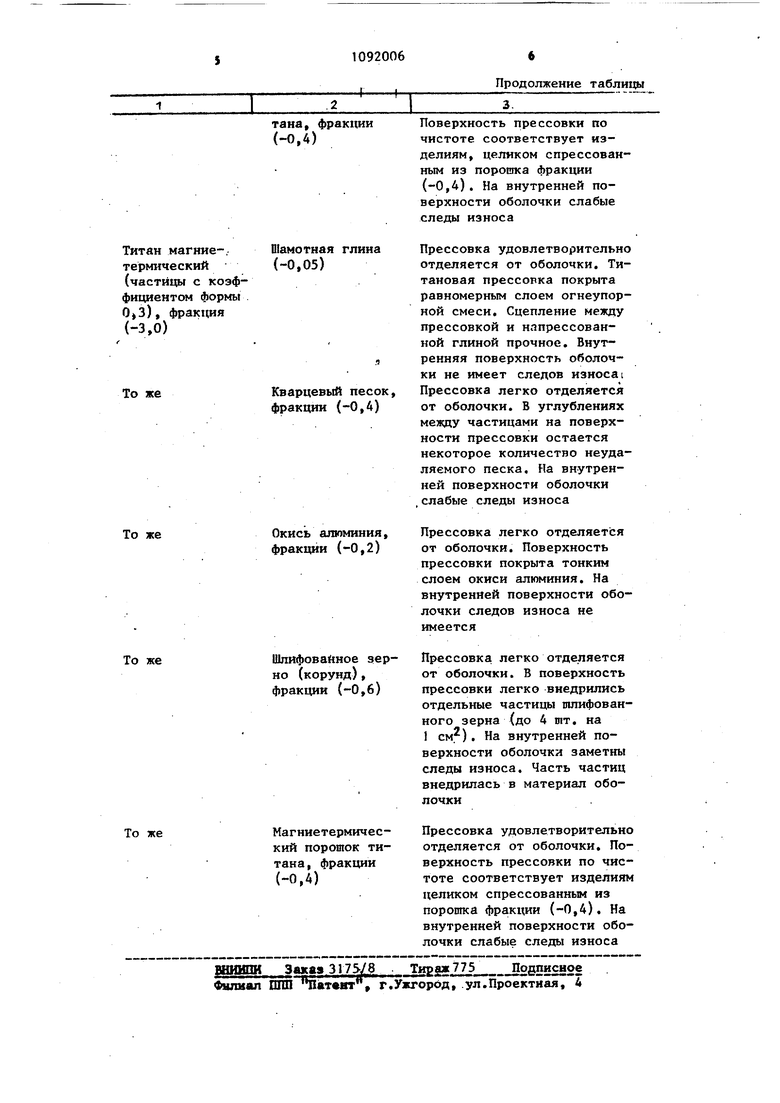

Результаты испытаний для двух видов порошков титана с использованием пятн ЕНДОВ сыпучих материалов в каМатериал барьерПрессуемый материалного слоя

честве барьерного.слоя при давлении прессования МО МПа представлены в таблице. -Во всех случаях не наблюдалось искажения формы получаемых прессовок, гофрообразования и других дефектов их поверхности.

Результаты испытаний показывают, что применением в качестве барьерного слоя сыпучего материала, не спрессовывающегося при давлении прессования основного материала, легко обеспечивается отделение прессовки от оболочки.

Результат испытаний

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТИТАНА | 2009 |

|

RU2407817C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| Способ изготовления трубчатых мембран | 1991 |

|

SU1836189A3 |

| Способ изготовления двухслойных пористых труб | 1988 |

|

SU1675058A1 |

| Устройство для гидростатического прессования порошковых материалов | 1989 |

|

SU1676753A1 |

| Способ изготовления мишени для магнетронного распыления | 1990 |

|

SU1785808A1 |

| СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ЛОПАТОК ИЗ ПОРОШКА | 1989 |

|

SU1790805A1 |

| Способ получения градиентных материалов на основе МАХ-фаз системы Ti-Al-C | 2022 |

|

RU2786628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА С ПРИМЕНЕНИЕМ ВАЛЬЦОВОГО КОМПАКТОРА | 2014 |

|

RU2576438C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

1. СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПОРОШКОВ,включающий создание барьерного слоя внутри оболочки, заполнение, ее порошком, герметизацию и гидростатическое прессование, отличающийся тем что, с целью повышения стойкости оболочки при прессовании порошков неправильной формы с размером частиц свыше 0,1 мм, создание барьерного слоя осуществляют путем засыпки поронпсообразиого материала с размером частиц 0,05-0,4 Mbf. 2. Способ по п. I, о т л и ч a ющ и и с я тем, что в качестве барьерного слоя используют мелкие фрак;s ции прессуемого порошка.

Титан электролитический (частицы с коэффициентом формы 0,8), фракции (-1,0)

То же

Кварцевый песок, фракции (-0,А)

Окись алюминия, фракции (-0,2)

01лифованное зер

То же .но (корунд), фракщт (Ч)6)

ЭлектролитичесТо же кий порошок тиПрессовка удовлетворительно отделяется от оболочки. Титановая прессовка покрыта равномерным слоем огнеупорной глины. Внутренняя поверхность ободочки не имеет следов износа

Прессовка легко отделяется от оболочки. На поверхности прессовки в углублениях между частицами имеется некоторое количество песка, который удаляется металлической щеткой и обдувом сжатьм воздухом. На внутренней поверхности оболочки слабые следы износа

Прессовка легко отделяется от оболочки. В углублениях поверхности прессовки остается некоторое количество неудаляемой окиси алюминия. Внутренняя поверхность оболочки следов износа не имеет

Прессовка легко отделяется от оболочки. Поверхность прессовки легко очищается от частиц шлифованного зерна. На внутренней поверхности оболочки заметны следы изиоса. Часть частиц шлифовального зерна внедрилась в материал оболочки

Прессовка удовлетворительно отделяется от оболочки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Солесос | 1922 |

|

SU29A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-05-15—Публикация

1982-04-22—Подача