Изобретение относится к области прокатного производства, а более конкретно к правке проката на роликоправильных машинах путем многократного изгиба.

Известен способ правки проката [1] путем многократного знакопеременного изгиба, уменьшающегося по абсолютной величине.

Недостатком этого способа является малое значение наибольшей деформации и, следовательно, недостаточно высокое качество правки.

Известна роликоправильная машина [2], содержащая два ряда правильных роликов, расположенных в шахматном порядке, причем нижний ряд роликов смонтирован стационарно, а верхний - в подвижной траверсе, имеющей возможность качания относительно плоскости правки.

Недостатком этой машины является низкое качество правки.

Известен способ правки проката [3] путем многократного знакопеременного изгиба, включающий три зоны правки: зону входа, зону максимальных деформаций и зону выхода, при этом абсолютная величина изгиба плавно увеличивается по нелинейной зависимости в зоне входа, достигает максимальной величины в средней зоне и плавно уменьшается в зоне выхода также по нелинейной зависимости.

При этом способе правки несколько увеличивается значение наибольшей деформации проката, но постоянное изменение деформаций в зоне входа и выхода вне зависимости от правящегося сортамента ограничивает величину наибольших деформаций, в результате чего не достигается высокое качество правки.

Известна роликоправильная машина (правильный стан) [4], содержащая два ряда правильных роликов, размещенных в шахматном порядке и включающих три секции: входную, среднюю и выходную, причем во входной секции шаг роликов постепенно уменьшается, в средней секции шаг постоянный, в выходной секции шаг постепенно увеличивается.

Такая конструкция несколько увеличивает значение наибольшей деформации проката, но машина получается очень сложной и громоздкой, а высокое качество правки не обеспечивается по причине увеличенного шага роликов на выходе из машины и отсутствия дополнительной регулировки (кроме вертикального перемещения траверзы) со стороны выхода.

Известен способ правки проката путем многократного знакопеременного изгиба [5], включающий три зоны правки: зону входа, зону наибольшей деформации и зону выхода, причем в зоне входа абсолютная величина деформации увеличивается по линейной зависимости, в средней зоне величина деформации имеет максимальную величину, а в зоне выхода уменьшается также по линейной зависимости.

Недостатком этого способа, который принят в качестве прототипа, является то, что границы зон входа и выхода совпадают с границами зоны наибольшей деформации, что ограничивает величину деформации в зоне наибольших деформаций, а следовательно, и качество правки.

Известна роликоправильная машина, [6], принятая в качестве прототипа, содержащая два ряда правильных роликов, расположенных в шахматном порядке, верхние из которых объединены в три секции: входную, среднюю и выходную, при этом входная и выходная секции установлены с возможностью размещения под углом к плоскости правки, при этом продольные оси крайних роликов средней секции лежат в плоскостях продольных осей роликов входной и выходной секций.

Эта машина обладает простотой конструкции, однако не обеспечивает необходимого качества правки.

Задача, которую решает предлагаемое изобретение, заключается в повышении качества правки проката при сохранении простоты конструкции правильной машины.

Эта задача решается путем создания в зонах входа и выхода изгиба проката с малыми значениями величин деформации, что обеспечивается следующим образом:

В известном способе правки проката многократным знакопеременным изгибом, включающем его многократный перегиб между двумя рядами роликов, расположенных в шахматном порядке в трех зонах правки: входной, наибольшей деформации и выходной, согласно изобретению, между входной зоной и зоной наибольшей деформации, а также между зоной наибольшей деформации и зоной выхода создают, по меньшей мере, по одной промежуточной зоне, с одним изгибом, кривизну которого выбирают средней между наибольшими кривизнами соседних зон.

В известной роликоправильной машине, содержащей два ряда рабочих роликов, расположенных в шахматном порядке, верхний ряд которых объединен в три секции, входную, выходную и наибольшей деформации, при этом рабочие ролики входной и выходной зон размещены под углом к рабочим роликам нижнего ряда, согласно изобретению, рабочие ролики зоны наибольшей деформации установлены таким образом, что их горизонтальные оси размещены ниже точек пересечения плоскостей, в которых находятся горизонтальные оси роликов входной и выходной зон с вертикальными осями крайних роликов зоны наибольшей деформации.

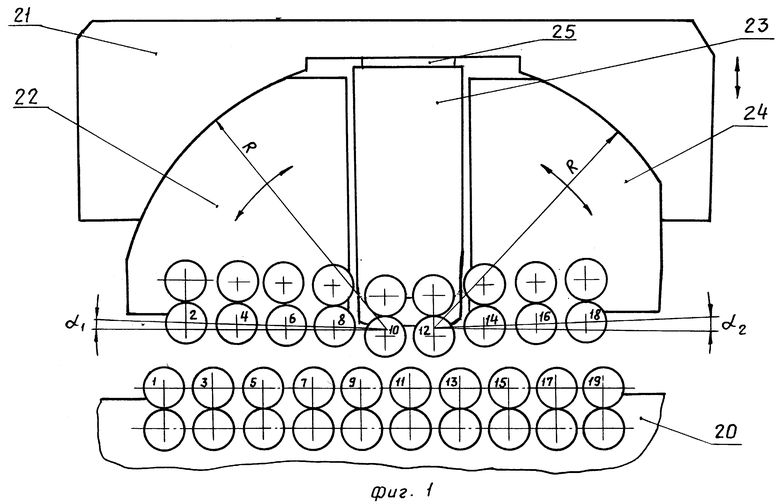

На фиг. 1 чертежа изображена схема расположения роликов предлагаемой роликоправильной машины.

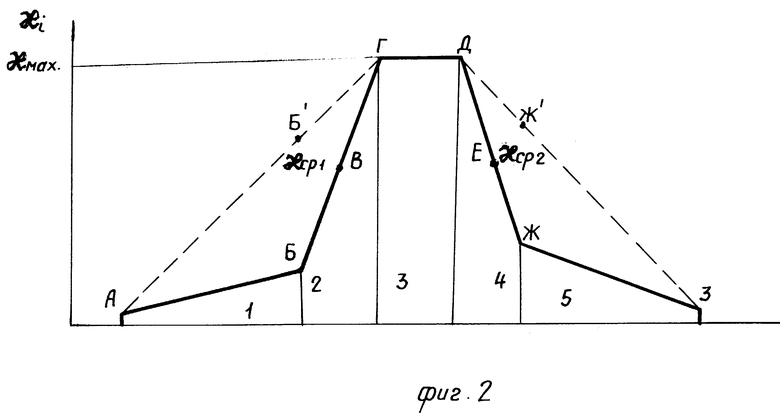

На фиг. 2 чертежа изображен график распределения кривизны по предлагаемому способу.

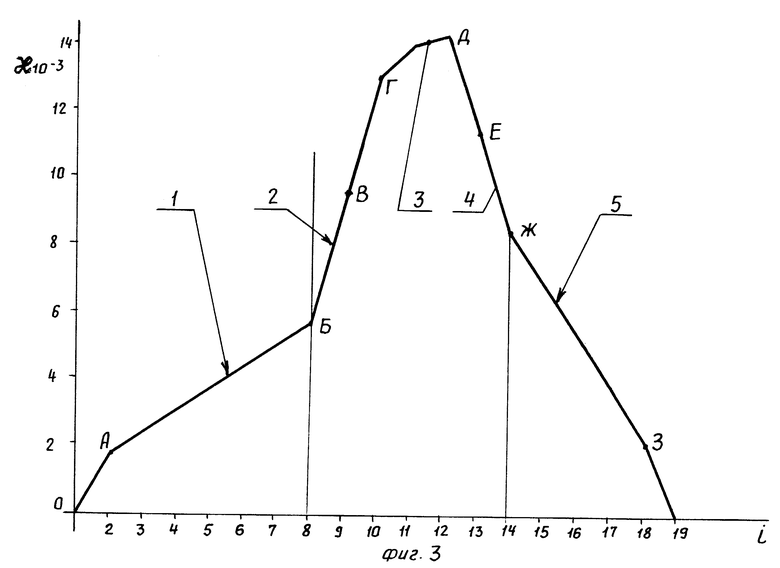

На фиг. 3 чертежа дан график распределения кривизны применительно к конкретному примеру исполнения способа правки.

Способ правки реализуется следующим образом.

Осуществляется следующий изгиб проката (см. фиг. 2).

В зоне наибольшей деформации создается наибольшая кривизна Kr ≅ KD ≅ Kmax.

В начале зоны входа создается кривизна KА, в конце зоны входа - KБ, меньше кривизны KБ, которая получается по линейной зависимости между первой кривизной зоны входа KА и первой кривизной зоны наибольшей деформации KГ. В получаемой промежуточной зоне кривизна KВ создается равной средней величине между кривизнами соседних зон KБ и KГ.

Конечная кривизна в зоне выхода Kз создается такой, чтобы выпрямился прокат. Начальная кривизна в зоне выхода Kж создается меньше той Kж, которая получается по линейной зависимости между последней кривизной зоны наибольшей деформации Kд и выпрямляющей кривизной зоны выхода Kз. При этом кривизна в получаемой промежуточной зоне KЕ создается равной средней величине между кривизнами Kж и Kд.

Пример конкретного выполнения.

При правке листа толщиной 3 мм с пределом текучести 500 МПа и модулями упругости E1 = 110 ГПа и упрочения E2 = 1,1 ГПа (титанистая сталь) создаются следующие кривизны (см. фиг.3).

Зона выхода 1: первая кривизна KА = -1,65•10-3 мм-1, последняя кривизна зоны выхода KБ = -6,1•10-3 мм-1, зона наибольшей деформации 3: первая кривизна KГ = -13,2•10-3 мм-1, последняя кривизна Kд = -14,63•10-3 мм-1.

Зона выхода 5: первая кривизна зоны Kж = -8,44•10-3 мм-1, последняя кривизна Kз = -2,2•10-3 мм-1.

В промежуточной зоне 2 между зоной входа 1 и зоной наибольшей деформации 3 Kв = 9,65•10-3 мм-1, в промежуточной зоне 4 между зоной наибольшей деформации 3 и зоной выхода 5 KЕ = 11,53•10-3 мм-1.

Роликоправильная машина для осуществления вышеизложенного способа правки содержит два ряда правильных роликов 1 - 19, расположенных в шахматном порядке в станине 20 и траверзе 21 (фиг. 1).

Нижние ролики 1, 3, 5, 7, 9, 11, 13, 15, 17, 19 смонтированы в станине 20 стационарно.

Верхние ролики объединены в три секции: ролики 2, 4, 6, 8 - входная секция 22, ролики 10 и 12 - средняя секция (наибольшей деформации) 23, ролики 14, 16, 18 - выходная секция 24.

Входная 22 и выходная 24 секция имеют возможность устанавливаться под углами α1 и α2 в плоскости правки, величина которых меняется в зависимости от выправляемого проката, ролики средней секции 23 параллельны плоскости правки, при этом продольные оси роликов 10 и 12 средней секции 23 находятся ниже точек пересечения плоскостей, в которых лежат продольные оси роликов входной (2, 4, 6, 8) и выходной (14, 16, 18) секций с вертикальными осями роликов 10 и 12.

Средняя секция 23 вместе с входной 22 и выходной 24 секциями могут регулироваться по высоте.

Кроме того, средняя секция 23 имеет возможность вертикального перемещения относительно секций 22 и 24 за счет прокладок 25, для более рациональной настройки машины под конкретный сортамент.

Роликоправильная машина работает следующим образом.

В зависимости от поступающего проката изменения положения траверзы и установки прокладки 25 производится настройка средней секции (наибольшей деформации), т.е. осуществляется необходимое наибольшее перекрытие правильных роликов. Изменением угла на входной секции добиваемся захода переднего конца проката в машину и прохождение им до середины средней секции (наибольшей деформации), меняя угол на выходной секции, добиваемся выпрямления проката.

Для сравнения рассмотрим правку листа из титанистой стали толщиной 3 мм с пределом текучести 500 МПа, шириной 1500 мм с модулем упругости 110 ГПа и модулем упрочения 1,1 ГПа на 19 роликовой правильной машине с диаметрами роликов 100 мм и шагом 120 мм по предлагаемому способу и прототипу.

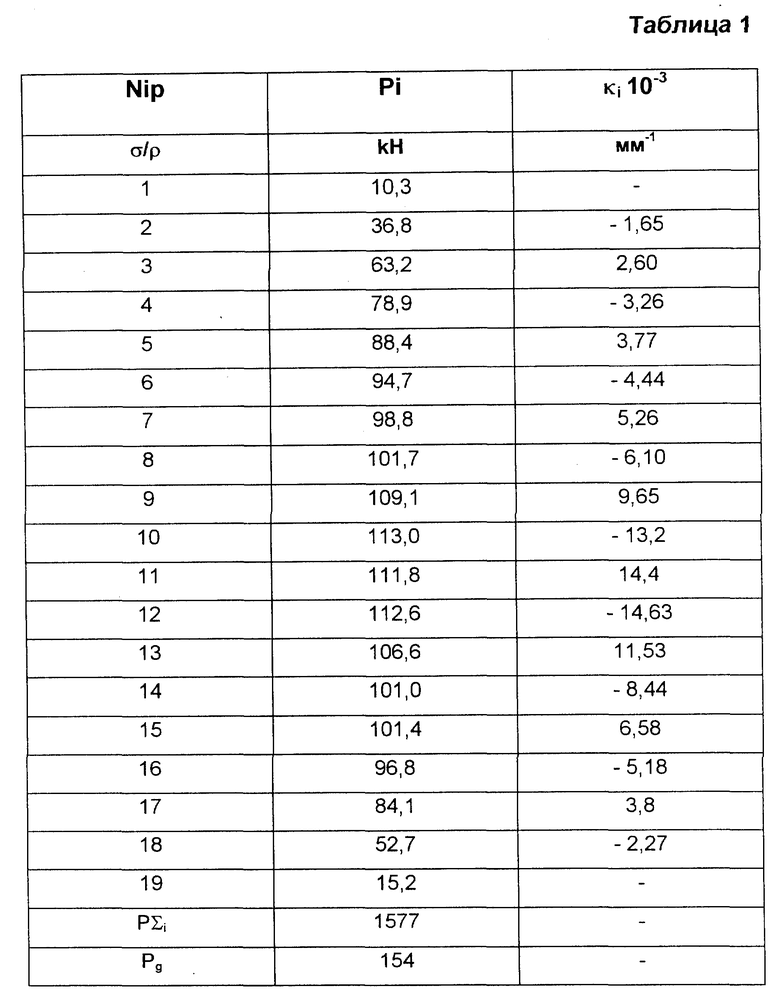

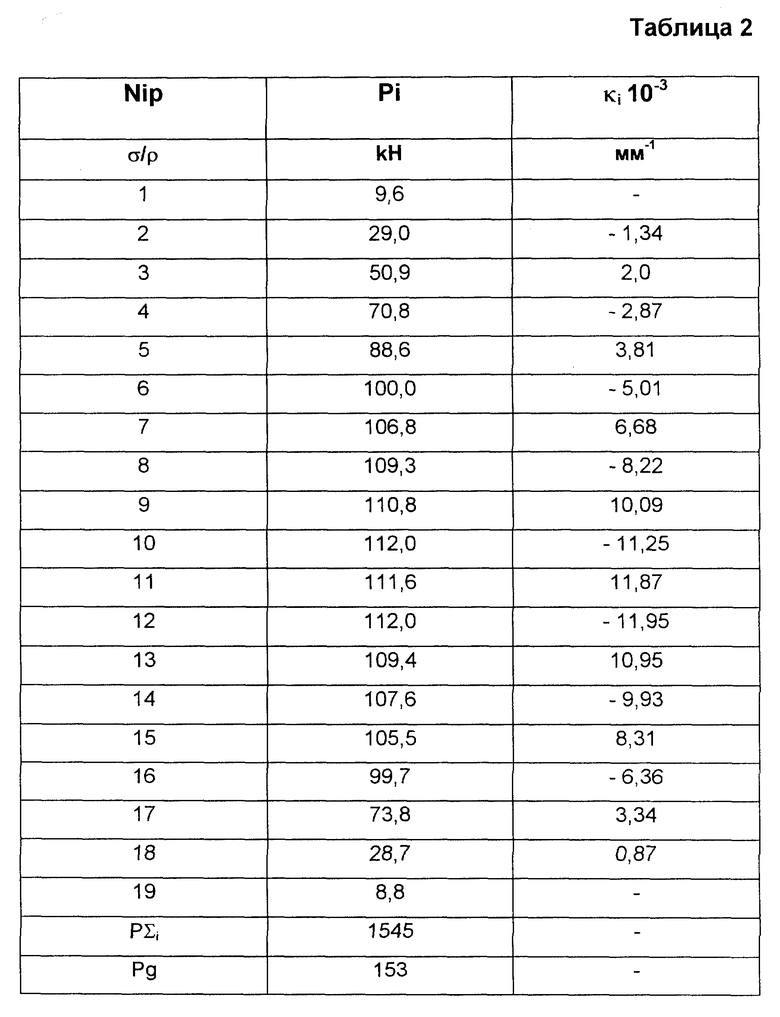

При наибольшем перекрытии по предлагаемому способу равном 5,2 мм (углу на входе равном 21,5', на выходе - 13,8'), имеем следующее распределение усилий и кривизн на роликах (см. фиг. 3 и таблицу 1).

При правке по прототипу при наибольшем перекрытии равном 3,2 мм (углу на входе равном 43', на выходе - 57') имеем следующее распределение усилий и кривизн на роликах (см. таблицу 2):

PΣi - суммарное усилие от проката на все рабочие ролики;

Pg - суммарное усилие, необходимое для совершения пластических деформаций при прохождении листа в правильной машине;

Nip - номер ролика;

Pi - усилие на ролике i;

Ki - кривизна проката на ролике i.

В обоих случаях имеем практически равные суммарные усилия на рабочие ролики, что характеризует равные возможности для прохождения листа через РПМ (суммарное тянущее усилие), кроме того, имеем равные затраты энергии на деформацию листа.

Но в рекомендуемой РПМ имеем наибольшую деформацию, равную 14,63•10-3 мм-1, по сравнению с 11,95•10-3 мм-1 в прототипе. Таким образом, наибольшая деформация в предлагаемой РПМ на 22% больше, чем в прототипе. Следовательно, и качество правки в предлагаемой РПМ будет выше, чем в прототипе.

Кроме того, более плавное изменение кривизн в выходной зоне у предлагаемой РПМ по сравнению с прототипом способствует более лучшему качеству правки при прохождении проката с отклонениями по толщине и пределу текучести.

Литература:

А. З.Слоним, А.Л.Сонин "Правка листового и сортового металла". М., Металлургия, 1981 г, стр. 40-41, рис. 10, сх.Ш.

2. То же, стр. 40, рис. 10, сх.Ш.

3. То же, стр. 48-50, рис. 15.

4. То же, стр. 49, рис. 15.

5. То же, стр. 16, рис. 13 (прототип).

6. То же, стр. 16, рис. 13 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1998 |

|

RU2138354C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРАВКИ ПРОКАТА | 1999 |

|

RU2177849C2 |

| РОЛИКОПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2122911C1 |

| СПОСОБ ПРАВКИ ДВИЖУЩЕГОСЯ ПРОКАТА И РОЛИКОВАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103087C1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 2001 |

|

RU2205082C2 |

| МАШИНА ДЛЯ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 2000 |

|

RU2201826C2 |

| СПОСОБ ПРАВКИ ТОЛСТОГО ЛИСТА ШТРИПСОВОЙ СТАЛИ | 2005 |

|

RU2299775C2 |

| МАШИНА ДЛЯ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2100116C1 |

| СПОСОБ ПРАВКИ ФЛАНЦЕВЫХ ПРОФИЛЕЙ | 2000 |

|

RU2203757C2 |

| МАШИНА ДЛЯ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1999 |

|

RU2179901C2 |

Изобретение относится к прокатному производству, а более конкретно к правке проката на роликоправильных машинах путем многократного изгиба. Способ правки проката многократным знакопеременным изгибом включает три зоны правки: зону входа, зону наибольшей деформации и зону выхода, при этом между последней и зоной выхода создают по крайней мере одну промежуточную зону, состоящую из одного изгиба, кривизна которого является средней между кривизнами соседних зон. Роликоправильная машина для осуществления этого способа содержит два ряда рабочих роликов, расположенных в шахматном порядке, верхние из которых объединены в три секции - входную, среднюю и выходную, при этом ролики входной и выходной секций установлены под углом к рабочим роликам нижнего ряда, а рабочие ролики средней секции размещены так, что их продольные оси находятся ниже точек пересечения плоскостей, в которых лежат продольные оси роликов входной и выходной секций с вертикальными осями крайних роликов средней секции. Более плавное изменение кривизны в исходной зоне обеспечивает лучшее качество правки при использовании проката с отклонениями по толщине и пределу текучести. 2 c.п. ф-лы, 3 ил., 2 табл.

| Слоним А.З., Сонин А.Л | |||

| Правка листового и сортового металла.-М.:Металлургия, 1981, с.16, рис.13 | |||

| Устройство для правки полосового проката | 1983 |

|

SU1123756A1 |

| Способ правки листов и полос переменного сечения | 1949 |

|

SU82677A1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 1993 |

|

RU2070454C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2006609C1 |

| US 3420082 A, 07.01.69 | |||

| US 3422652 A, 21.01.69 | |||

| ВСЕСОЮЗНАЯ 1ПДТЙШ'ПО-ТНХЩ=1ЕО|{ДЯ| | 0 |

|

SU360678A1 |

Авторы

Даты

1999-09-10—Публикация

1997-07-09—Подача