Изобретение относится к обработке металлов давлением и предназначено для использования в металлургической промышленности при правке проката на роликовых машинах.

Известен способ правки проката /1/, при котором перемещаемую вдоль продольной оси заготовку подвергают знакопеременному изгибу путем приложения поперечных усилий вращающимися роликами. Эти признаки совпадают с существенными признаками заявляемого изобретения.

Недостатком этого способа является невозможность выправления концевых участков заготовки на расстоянии от концов, равном расстоянию между точками приложения соседних противоположно направленных поперечных усилий, из-за отсутствия нагружения этих участков изгибающими моментами. Сокращение расстояния между точками приложения соседних противоположно направленных поперечных усилий приводит к недопустимому увеличению этих усилий, приводящих к смятию проката и образованию высоких остаточных напряжений в нем.

Известен способ правки проката /2/, при котором перемещаемую вдоль продольной оси заготовку подвергают изгибу путем приложения поперечных усилий вращающимися роликами с увеличением прогибов заготовки на ее концевых участках. Эти признаки совпадают с существенными признаками заявляемого изобретения. Поперечные усилия прикладывают к концевым участкам заготовки в зависимости от направления кривизны участка и ее места с помощью выступов на цилиндрической поверхности правильных роликов. Вращение роликов с выступами начинают в момент обнаружения места искривления оптическим датчиком.

Недостатком этого способа является низкое качество правки концевых участков заготовки из-за однократного изгиба с одинаковыми прогибами концевых участков, имеющих различную исходную кривизну, что не обеспечивает прямолинейность этих участков. Для правки проката с различной кривизной по его длине необходимо, по меньшей мере, два изгиба разного знака. При первом изгибе кривизна проката приводится к одному знаку и интервал ее значений сужается, а при втором изгибе другого знака прокат выправляется. Кроме того, наличие кратковременно включающегося по специальному сигналу привода вращения роликов с выступами приводит к образованию местных неровностей заготовки в месте нажатия выступов, усложняет процесс правки и снижает ее производительность.

Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа способ правки проката /3/, включающий осуществление знакопеременного изгиба заготовки, перемещаемой вдоль продольной оси, посредством приложения поперечных усилий вращающимися роликами с увеличением значения прогибов заготовки на ее концевых участках. Эти признаки совпадают с существенными признаками заявляемого изобретения.

Недостатком этого способа является низкое качество правки концевых участков заготовки из-за невозможности уменьшения длины невыпрямляемых концевых участков, равной расстоянию между точками приложения соседних противоположно направленных поперечных усилий. В случае уменьшения указанного расстояния по известной схеме нагружения заготовки произойдет недопустимое увеличение усилий правки, которое приведет к смятию проката и образованию в нем высоких остаточных напряжений. Кроме того, потребуется создание громоздких правильных машин, рассчитанных на большие усилия правки.

Для аналогов и прототипа общей причиной, препятствующей получению прямолинейного проката на концевых участках заготовки, является применение несовершенных схем нагружения проката усилиями изгиба, не позволяющих уменьшить длину невыправляемых концевых участков заготовки.

В основу изобретения поставлена задача в способе правки концевых участков проката путем увеличения прогибов концевых участков заготовки в 2,4 - 4,6 раза по сравнению с прогибом ее средней части при применении рациональной схемы нагружения концевых участков подобно консольной балке обеспечить уменьшение усилий изгиба заготовки, длины невыправляемых концевых участков заготовки и повысить прямолинейность проката.

Для решения указанных задач в способе правки концевых участков проката, включающем осуществление знакопеременного изгиба заготовки, перемещаемой вдоль продольной оси, посредством приложения поперечных усилий вращающимися роликами с увеличением величины прогибов заготовки на ее концевых участках, в отличие от прототипа величину прогибов на концевых участков заготовки устанавливают равной 2,4 - 4,6 величины прогибов ее средней части под соответствующими роликами. Различную величину прогибов на концевых участках и средней части обеспечивают при осуществлении двух изгибов разного знака приложении постоянного усилия каждого изгиба при изменении схемы нагружения заготовки при перемещения ее между роликами.

Вышеизложенные признаки заявляемого изобретения обеспечивают получение технического результата, заключающегося в повышении прямолинейности концевых участков заготовки путем уменьшения длины ее невыпрямляемой части при сохранении допустимых усилий изгиба.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом состоит в следующем.

Установка прогибов концевых участков заготовки равными 2,4 - 4,6 прогибов ее средней части под соответствующими роликами дает возможность нагрузить концевые участки заготовки усилием и изгибающим моментом, которые вызовут пластическую деформацию профиля проката и приведут его остаточную после первого изгиба кривизну к одному знаку и близким значениям на всей длине этого участка. При этом благодаря приложению постоянного усилия правки изгибающего ролика при перемещении всей заготовки ее средняя часть не перегружается, хотя схема нагружения заготовки по мере перемещения ее между роликами изменяется по длине от схемы изгиба по типу консольной балки для концевых участков до схемы изгиба по типу балки с опорой и заделкой для средней части заготовки. При втором изгибе противоположного знака также с постоянным усилием на изгибающем ролике концевые участки заготовки полностью выпрямляются. Благодаря тому, что средняя часть заготовки при изгибах не перегружается, удается уменьшить расстояние между точками приложения усилий на среднем изгибающем и боковых опорных роликах, сократить таким образом длину изгибаемых, но невыправляемых концевых участков заготовки, и повысить прямолинейность проката.

Выбор граничных значений прогибов концевых участков выпрямляемой заготовки в 2,4 - 4,6 раза больших по сравнению с прогибами ее средней части обусловлен изменениями схемы нагружения заготовки по длине от схемы изгиба по типу консольной балки для концевых участков, опирающихся только на один ролик, до схемы изгиба по типу балки с опорой и заделкой, когда конец проката касается второго опорного ролика. Если принять, что длина концевого участка заготовки, нагруженного по типу консольной балки, равна половине длины участка, нагруженного по типу балки с опорой и заделкой, то по сопротивлению материалов соответствующие указанным схемам нагружения прогибы заготовки составят 0,0417 • P1l3/E•Ix и 0,0091 • P12l3/E•Ix, где P1 и P12 - соответствующие усилия изгиба; l - удвоенная длина невыправляемых концевых участков заготовки; E - модуль упругости материала; Ix - момент инерции выправляемого профиля. Приравнивая усилия изгибов при указанных схемах нагружения, находим, что прогиб заготовки по первой схеме примерно в 4,6 раза больше, чем по второй. Отсюда выбрано наибольшее граничное значение прогибов концевых участков заготовки. Наименьшее значение 2,4 соотношения указанных прогибов выбрано исходя из того, что в реальных условиях правки заготовка, опираясь на ролик, идеально не закрепляется на нем по схеме заделки, а занимает промежуточное значение между схемой заделки и схемой с шарнирной опорой на этом ролике с незначительным углом наклона заготовки к направлению перемещения в месте касания ролика. Для схемы нагружения по типу балки на двух опорах прогиб заготовки составляет 0,0208 • P3l3/E•Ix, следовательно, прогиб заготовки для схемы нагружения консольной балки в 2 раза больше этого прогиба при равных усилиях изгиба. В реальных условиях нагружения соотношение указанных прогибов концевых участков заготовки будет больше 2,4, но меньше 4,6.

Если величина прогиба концевых участков заготовки превысит при правке 4,6 прогиба ее средней части, то на выправляемую заготовку будут действовать недопустимо большие усилия, приводящие к смятию профиля и к высоким остаточным напряжениям в нем.

Если величина прогиба концевых участков заготовки составит при правке меньше 2,4 прогиба ее средней части, то из-за недостаточных усилий и изгибающих моментов не произойдет эффективной правки заготовки на достаточно малых расстояниях от концов и не обеспечится ее прямолинейность.

Сущность изобретения поясняется чертежами, на которых изображено:

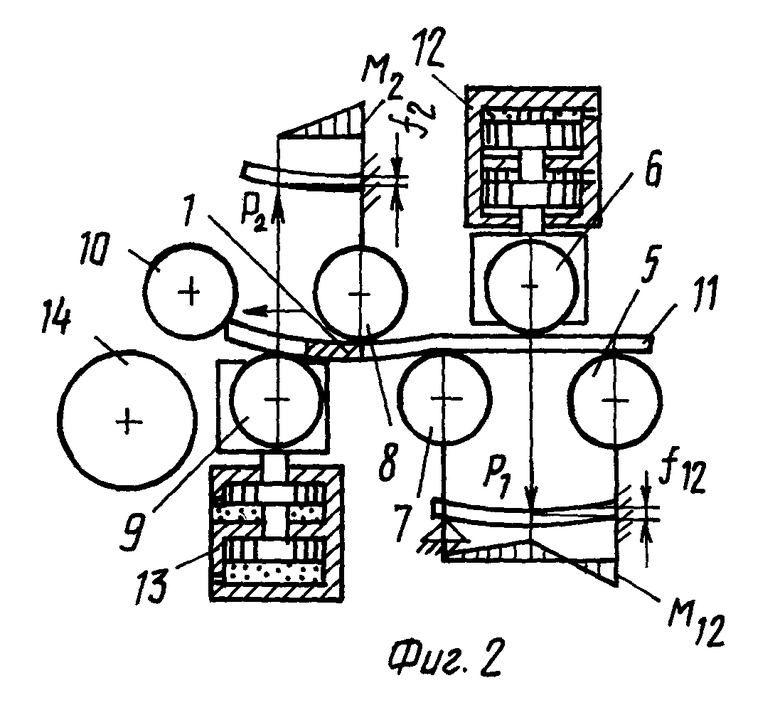

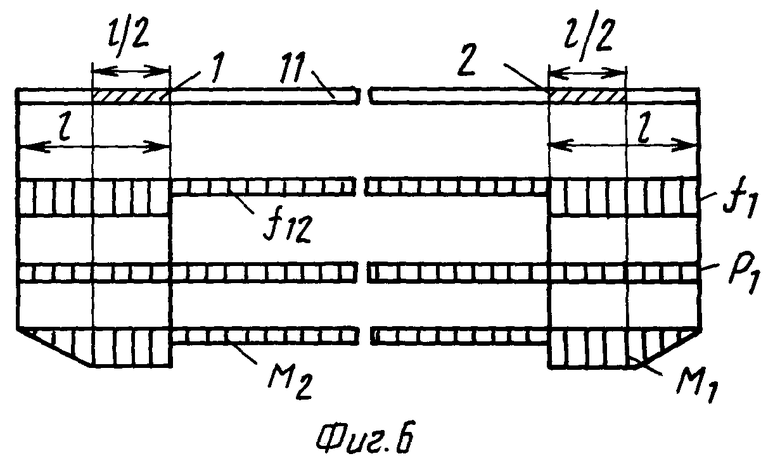

на фиг. 1 - схема первого изгиба невыплавленного при правке на предыдущей роликоправильной машине переднего концевого участка заготовки с нагружением его передними дополнительными роликами по типу консольной балки и эпюра изгибающих моментов;

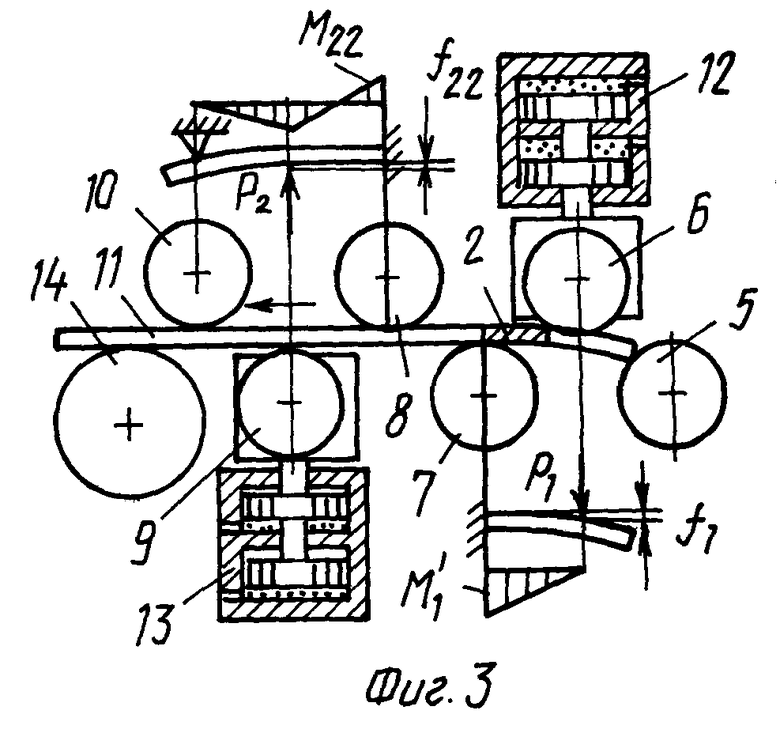

на фиг. 2 - схема второго изгиба в обратном направлении переднего концевого участка заготовки с нагружением его задними дополнительными роликами по типу консольной балки, схема изгиба средней части заготовки передними дополнительными роликами с нагружением ее усилием, равным усилию первого изгиба переднего концевого участка заготовки, по типу балки с опорой и заделкой и эпюры изгибающих моментов;

на фиг. 3 - схема первого изгиба навыправленного при правке на предыдущей роликоправильной машине заднего концевого участка заготовки с нагружением его передними дополнительными роликами по типу консольной балки, схема изгиба средней части заготовки задними дополнительными роликами с нагружением ее усилием, равным усилию второго изгиба переднего концевого участка заготовки, по типу балки с опорой и заделкой и эпюры изгибающих моментов;

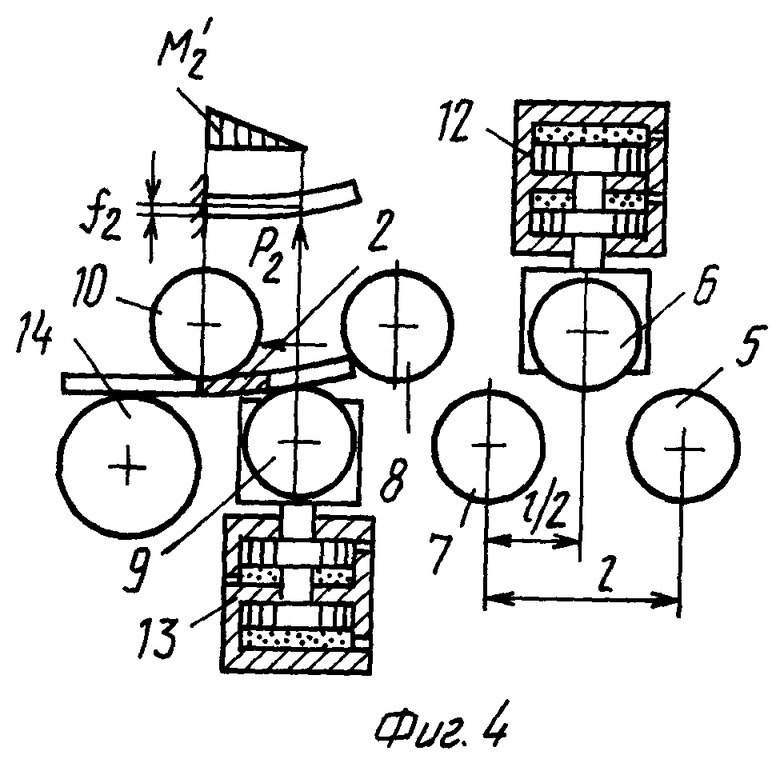

на фиг. 4 - схема второго изгиба в обратном направлении заднего концевого участка заготовки с нагружением его задними дополнительными роликами по типу консольной балки и эпюра изгибающих моментов;

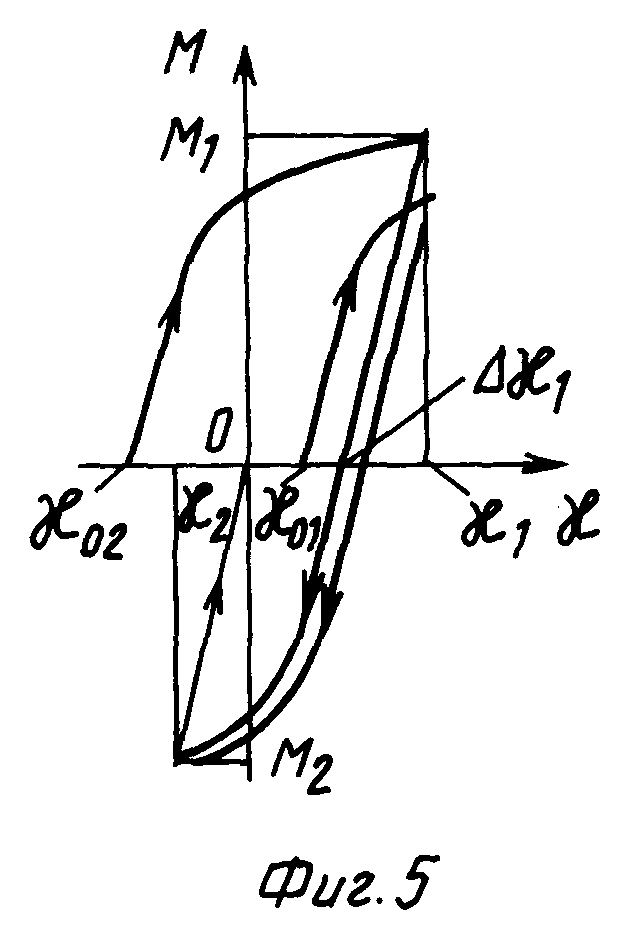

на фиг. 5 - зависимость изгибающих моментов от исходной кривизны концевых участков заготовки и их кривизны при первом и втором изгибах разного направления;

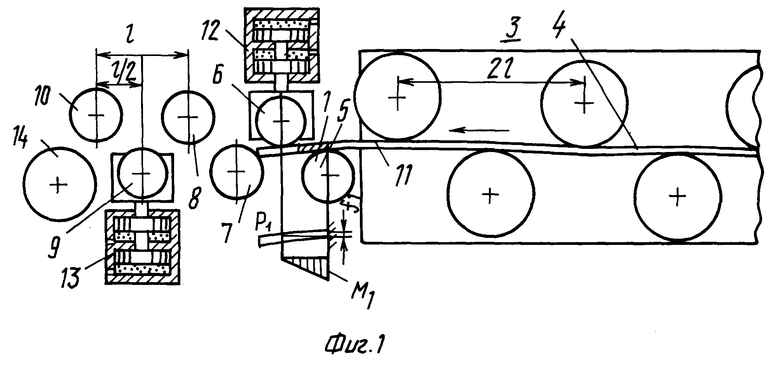

на фиг. 6 - схема распределения по длине заготовки прогибов, поперечных усилий и изгибающих моментов при правке концевых участков заготовки.

Способ правки концевых участков 1 и 2 проката, невыправляемых при правке на роликоправильной машине 3 с шагом роликов 2l, включает знакопеременный изгиб перемещаемой вдоль продольной оси заготовки 4 посредством приложения поперечных усилий дополнительными вращающимися роликами 5 - 10. Прогибы f1 переднего концевого участка 1 заготовки 4 и f2 заднего концевого участка 2 доводят до 2,4 - 4,6 прогибов f12 и f22 средней части 11 заготовки 4 под соответствующими дополнительными роликами 6 и 9.

Для установления прогибов заготовки 4 с разными значениями на концевых участках 1 и 2 длиной l и в средней части 11 осуществляют два изгиба разного знака. Первый изгиб, например, с выпуклостью заготовки вверху производят на дополнительных роликах 5-7, установленных у места выхода заготовки из роликоправильной машины 3, благодаря чему они могут приводиться во вращении выдаваемой из машины заготовкой 4 и быть холостыми. Изгибающий ролик 6 удерживается от смещения в радиальном направлении, например, с помощью пневматического цилиндра 12 или пружин, настроенных на усилие P1.

Этого усилия достаточно, чтобы изогнуть передний 1 и задний 2 концевые участки заготовки, имеющие исходную кривизну, например, в интервале от κ01 с выпуклостью вверх до κ02 с выпуклостью внизу, до кривизны κ1 над роликом 5. Созданный при кривизне κ1 и прогибе f1 концевых участков заготовки изгибающий момент M1 является достаточным, чтобы привести эти участки в пластическое состояние и после разгрузки сообщить этим участкам остаточную кривизну одного знака с более узким интервалом изменения Δκ1, чем они имели в исходном состоянии. Пластическим состоянием охвачены только заштрихованные концевые участки 1 и 2, которые расположены на расстоянии l/2 от конца заготовки и находились над опорными роликами, 5, 7, 8 или 10 по мере перемещения заготовки между роликами. Схема нагружения участков заготовки 4 изменяется по мере их перемещения от нагружения по типу консольной балки, где место заделки выполняет, например, для переднего концевого участка заготовки длиной от l/2 до l ролик 5, до нагружения средней части 11 заготовки по типу балки с опорой на ролик 7 и заделкой на ролике 5. При изменении схемы нагружения заготовки на более жесткую согласно сопротивлению материалов усилие изгиба возрастает, но в предложенном способе правки усилие изгиба заготовки P1 поддерживается постоянным благодаря смещению роликов 6 и 9 пневматическими цилиндрами 12 и 13 с постоянным давлением воздуха, перемещающих указанные ролики в радиальном направлении при увеличении изгибающего усилия. В результате радиального перемещения ролика 6 при прохождении под ним средней части 11 заготовки прогиб заготовки уменьшается до значения f12 и она пластически не деформируется изгибающим моментом M12. При касании переднего конца заготовки ролика 9 начинается второй пластический изгиб с выпуклостью заготовки внизу на участке длины от l/2 до l от торца с сообщением заготовке прогиба f2, изгибающего момента M2 и кривизны κ2, которая после упругой разгрузки заготовки обеспечивает нулевую остаточную кривизну, т.е. прямолинейность проката. Аналогично выправляется задний концевой участок 2 заготовки на длине от l/2 до l от торца. При этом перемещение заготовки после ее выхода из правильной машины 3 производит ролик 14 или другие устройства.

Пример. Рельсы Р65 правятся по известному способу в плоскости большей жесткости на горизонтальной роликоправильной машине с шагом роликов 1400 мм и в плоскости меньшей жесткости на рядом расположенной вертикальной роликоправильной машине с шагом роликов 1200 мм. Невыправляемые концы рельсов длиной 700 и 600 мм в соответствующих плоскостях доправляются изгибом на прессах на длине от 350 до 700 мм от конца. По предложенному способу рельсы Р65 правятся в непрерывном потоке в плоскости большей жесткости на концевых участках на длине от 700 до 350 мм от концов, так как ближе к концам кривизны практически не наблюдается. На выходе из горизонтальной правильной машины 3 производят два изгиба рельса разного знака в двух трехроликовых устройствах, содержащих каждое по два опорных ролика 5, 7 и 8, 10 в одном ряду и между ними в другом ряду изгибающий ролик 6 или 9. Расстояния между опорными и изгибающим роликами 350 мм. Все ролики холостые. За трехроликовыми устройствами по ходу перемещения рельса расположен нижний приемный ролик 14 вертикальной роликоправильной машины, которая перемещает рельс после выхода его из горизонтальной машины. Два изгибающих ролика 6 и 9 устройства снабжены пневматическими цилиндрами 12 и 13 с постоянным давлением воздуха 4 атм, которые поддерживают постоянную нагрузку этих роликов на рельс: 1-й усилием 1000 кН и 2-й - 900 кН. Пневматические цилиндры с четырьмя поршнями имеют внутренний диаметр 900 мм.

При первом изгибе концевых участков рельса на длине от 700 до 350 мм от концов по схеме нагружения изгибающим роликом 6 по типу консольной балки величина прогибов составляет 2 мм, а изгибающих моментов 350 кНм. При надвижении переднего конца рельса на второй опорный ролик 7 нагружение рельса происходит по типу балки с опорой и заделкой и при сохранении усилия изгибающего ролика 1000 кН приводит к отведению этого ролика вверх с уменьшением прогиба рельса в 4 раза до 0,5 мм и изгибающего момента в 2,6 раза до 134,6 кНм. Пластической деформации средней части рельса при указанных параметрах под изгибающим роликом 6 не происходит. При соскальзывании заднего конца рельса с опорного ролика 5 прогиб концевого участка рельса вновь увеличивается в 4 раза и доводится до 2 мм с соответствующим увеличением изгибающего момента. Остаточная кривизна концевых участков рельса после первого изгиба имеет выпуклость только на головке рельса и находится в пределах от 2•10-6 1/мм до 2,2•10-6 1/мм.

При втором изгибе концевых участков рельса на длине от 700 до 350 мм от концов их прогибы также устанавливают равными четырем прогибам средней части рельса под изгибающим роликом 9. Но назначение второго изгиба состоит в приведении величины кривизны изогнутых концевых участков рельса к нулевому значению, поэтому величина прогиба при втором изгибе меньше и составляет 1,4 мм, а изгибающий момент - 315 кНм.

После второго изгиба концевых участков рельса их кривизна не превышает 0,145•10-6 1/мм, что меньше кривизны допускаемой стандартом. Кроме того, на рельсах не имеется местных неровностей, наблюдаемых в месте нажатия бойка при правке рельсов на прессах.

Таким образом, при осуществлении описанного способа правки концевых участков проката достигается повышение его прямолинейности путем уменьшения длины невыправляемых концевых участков заготовки без смятия ее профиля.

Источники информации:

1. Слоним А.З., Сонин А.Л. Машины для правки листового и сортового материала. - М.: Машиностроение, 1975, с. 131-147.

2. Патент Японии. Номер выложенной заявки 61-115620, кл. B 21 D 3/05, Дата выкладки: 03.06.1986 г., Бюллетень выложенных заявок "Кокай токке кохо" (А)., Внутриведомственный номер 7454-4E.

3. Авторское свидетельство СССР N 577066, B 21 D 3/02, 27.10.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕММА И АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2003 |

|

RU2255165C1 |

| МАШИНА ДЛЯ ИЗГИБА ЗАГОТОВОК | 2014 |

|

RU2561937C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРАВКИ ПРОКАТА | 1999 |

|

RU2177849C2 |

| СПОСОБ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2299250C1 |

| СПОСОБ ПРАВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ, СПОСОБ ПРАВКИ РЕЛЬСОВЫХ ПЛЕТЕЙ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (2 ВАРИАНТА) И УСТРОЙСТВО ДЛЯ ПРАВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2201484C2 |

| Правильная машина | 1989 |

|

SU1750771A1 |

| Способ правки зетового профиля | 2022 |

|

RU2788416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 1997 |

|

RU2157291C2 |

| Способ правки заготовок | 1983 |

|

SU1178522A1 |

| АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2002 |

|

RU2228979C2 |

Изобретение относится к обработке металлов давлением и предназначено для использования в металлургической промышленности при правке проката на роликовых машинах. В способе правки концевых участков проката, включающем осуществление знакопеременного изгиба заготовки, перемещаемой вдоль продольной оси, посредством приложения поперечных усилий вращающимися роликами с увеличением величины прогибов заготовки на ее концевых участках величину прогибов на концевых участках заготовки устанавливают равной 2,4 - 4,6 величинам прогибов ее средней части под соответствующими роликами. Различную величину прогибов на концевых участках и средней части заготовки обеспечивают при осуществлении двух изгибов разного знака и приложении постоянного усилия каждого изгиба при изменении схемы нагружения заготовки при перемещении ее между роликами. Способ позволяет повысить прямолинейность проката при его правке в непрерывном потоке путем уменьшения длины невыправляемых концевых участков заготовки без смятия ее профиля. 1 з.п. ф-лы, 6 ил.

| Устройство для правки труб и профилей | 1975 |

|

SU577066A1 |

| УСТРОЙСТВО для ПРАВКИ ПРОФИЛЬНОГО ПРОКАТА | 0 |

|

SU336061A1 |

| аиьСОЮаНАЯЕ1!1Ш4ЕХП;ГГ'Н;^ БИБЛИО'^^:КА I | 0 |

|

SU373056A1 |

| Устройство для прокладывания уточных нитей к многозевному пневматическому ткацкому станку | 1985 |

|

SU1452868A1 |

| US 3501935 A, 24.03.70. | |||

Авторы

Даты

1999-10-20—Публикация

1997-05-19—Подача