подпружиненные шарики фиксируются в ближайших от оси направляющих пазах. При перемещении плиты вверх рычажный механизм 22 перемещает грейферные линейки на позицию захвата, а подпружиненные шарики перекатываются в дальние от оси подачи пазы и захваты 3 смыкаются вокруг заготовки. 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грейферное подающее устройство к многопозиционному прессу | 1987 |

|

SU1547926A1 |

| Устройство для подачи штучных заготовок в рабочую зону пресса | 1989 |

|

SU1706764A1 |

| Грейферное устройство к штампу | 1985 |

|

SU1359043A1 |

| Устройство для перемещения заготовок в рабочей зоне пресса | 1986 |

|

SU1433593A1 |

| Универсальный блок для изготовления деталей из штучных заготовок | 1988 |

|

SU1532159A1 |

| Грейферное устройство штампа | 1980 |

|

SU978984A1 |

| Блок-штамп последовательной штамповки | 1980 |

|

SU1009580A1 |

| Автоматизированный комплекс для горячей штамповки | 1988 |

|

SU1750839A1 |

| Грейферный механизм подачи к штампу для вязки крючковых цепей | 1980 |

|

SU984585A1 |

| Грейферная подача | 1959 |

|

SU132053A1 |

Изобретение относится к обработке металлов давлением и может быть использова- но при автоматизации процессов штамповки деталей из штучных заготовок. Цель изобретения - расширение технологических возможностей и повышение надежности за счет обеспечения возможности фиксации грейферных линеек в крайнем их положении. Грейферные линейки 2 совершают продольные перемещения от рычажной системы 22 и поперечные перемещения от клиньев, закрепленных на верхней плите штампа, взаимодействующих с отверстиями 5, выполненными в скобах 4. На поверхности грейферных линеек выполнены направляющие пазы, а на внутренней поверхности каждой скобы 4 - сквозные отверстия, в которых установлены подпружиненные шарики, взаимодействующие с пазами. При пе- ремещении верхней плиты штампа вниз пружины 19 перемещают грейферные линейки вдоль оси подачи и шиберный механизм подает заготовку, при этом (Л

Изобретение относится к механизации и автоматизации штамповочного производства и может быть использовано для меж- операционного транспортирования штучных заготовок в многопереходных штампах.

Цель изобретения - расширение технологических возможностей и повышение надежности за счет обеспечения возможности фиксации грейферных линеек в крайнем их положении.

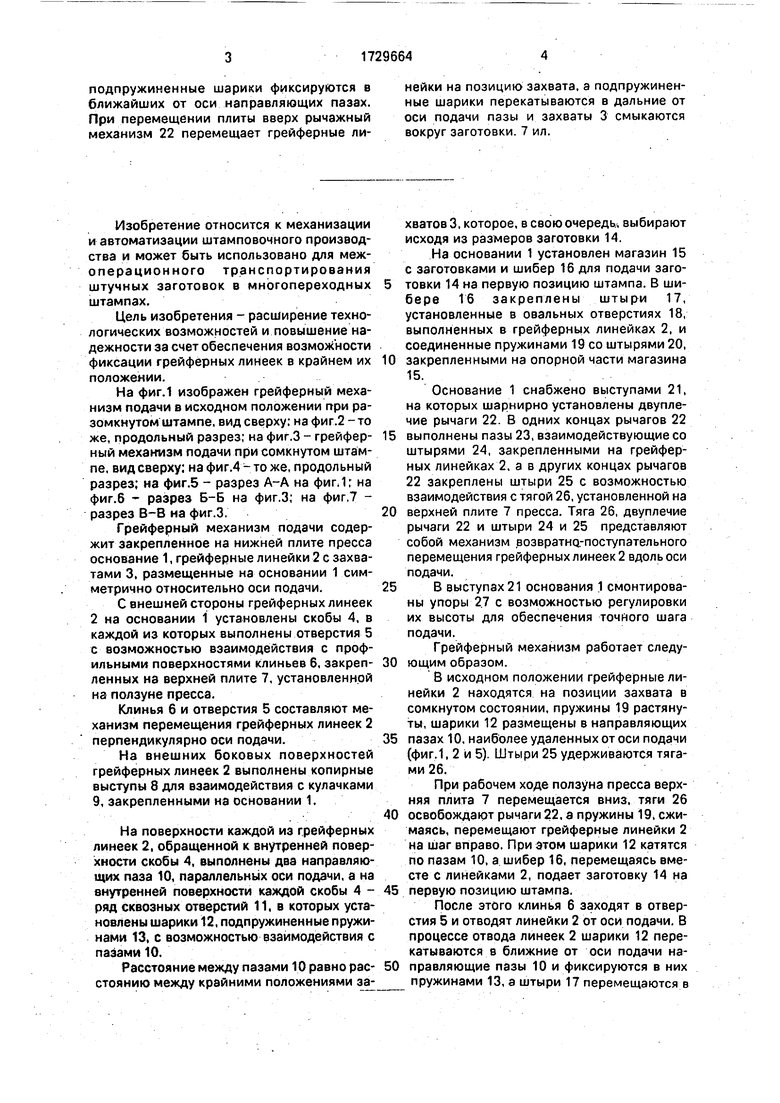

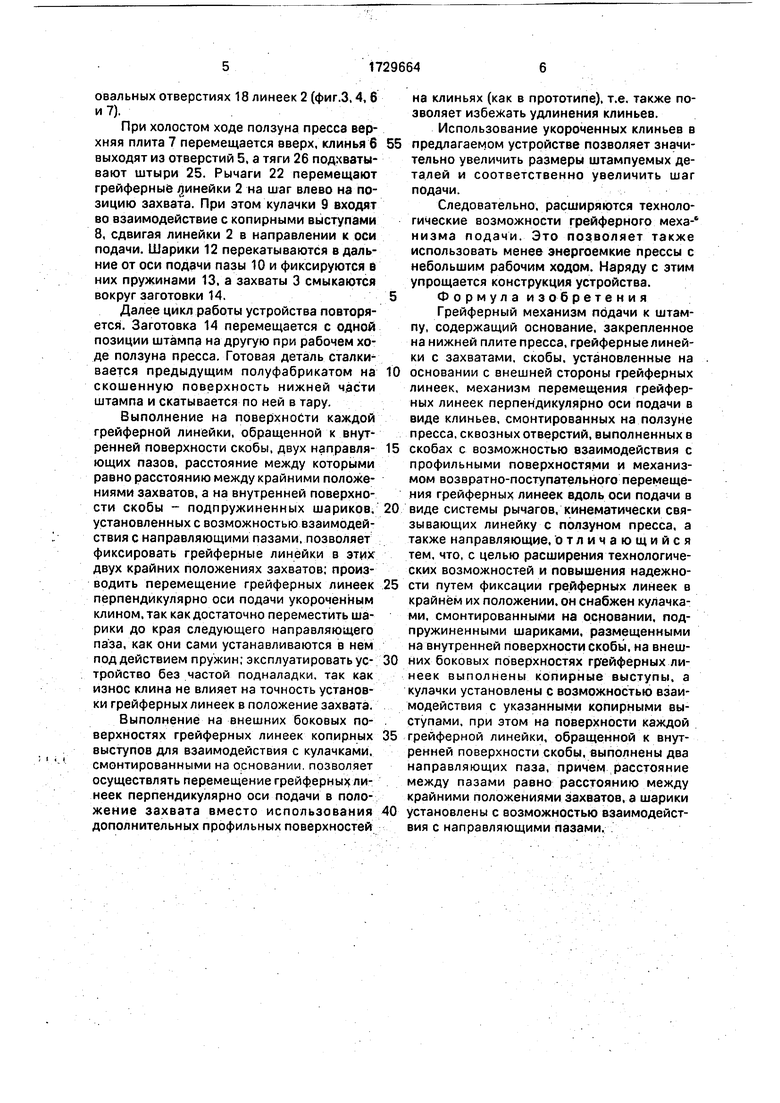

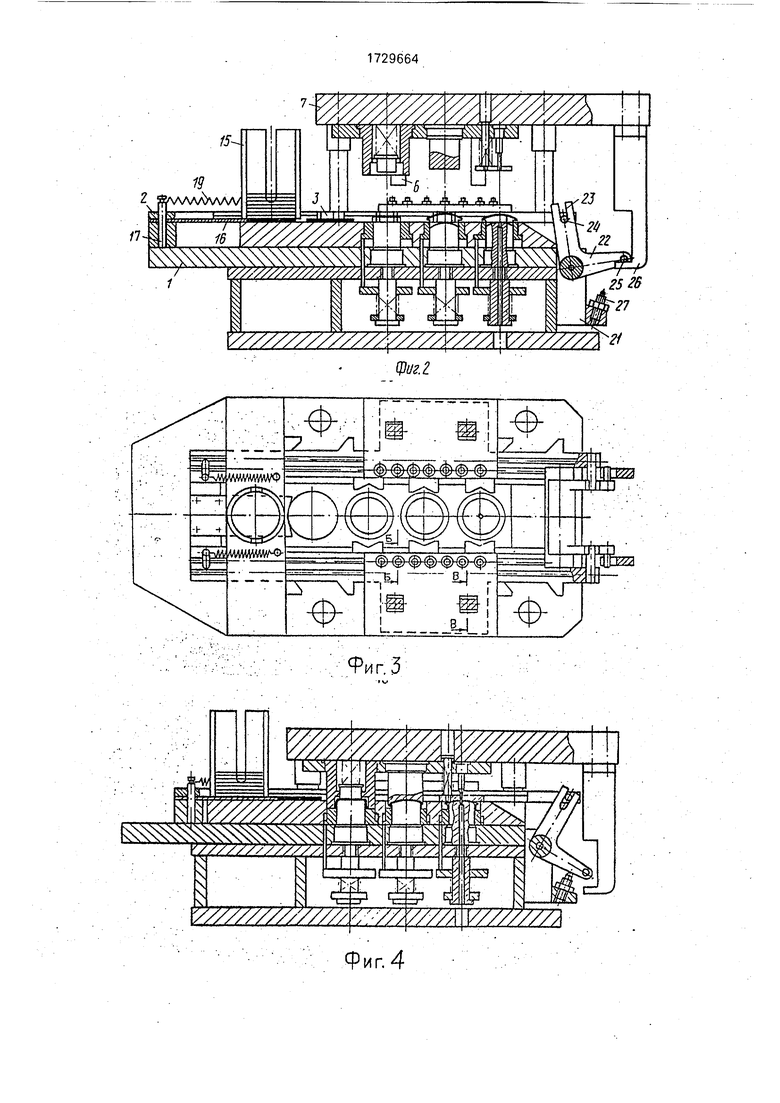

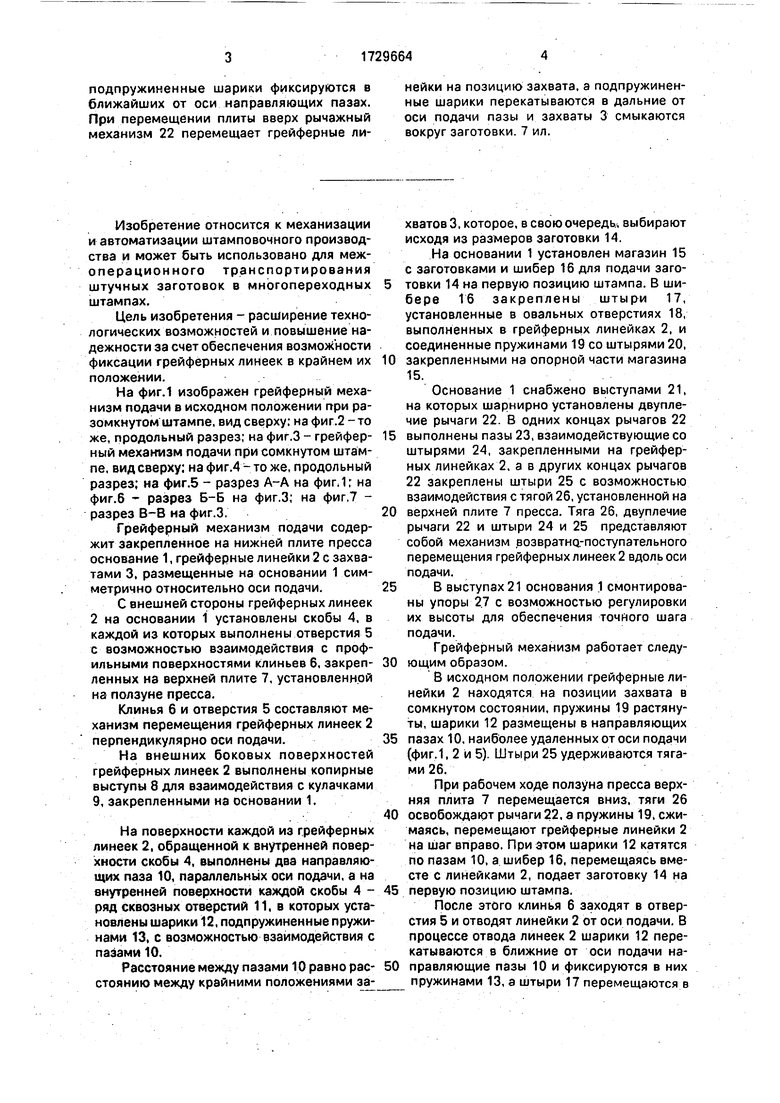

На фиг.1 изображен грейферный механизм подачи в исходном положении при разомкнутом штампе, вид сверху: на фиг.2 -то же, продольный разрез; на фиг.З - грейферный механизм подачи при сомкнутом штампе, вид сверху; нафиг.4-тоже, продольный разрез; на фиг.5 - разрез А-А на фиг,1; на фиг.6 - разрез Б-Б на фиг.З; на фиг.7 - разрез В-В на фиг.З.

Грейферный механизм подачи содержит закрепленное на нижней плите пресса основание 1, грейферные линейки 2 с захватами 3. размещенные на основании 1 симметрично относительно оси подачи.

С внешней стороны грейферных линеек 2 на основании 1 установлены скобы 4, в каждой из которых выполнены отверстия 5 с возможностью взаимодействия с профильными поверхностями клиньев 6, закрепленных на верхней плите 7, установленной на ползуне пресса.

Клинья 6 и отверстия 5 составляют механизм перемещения грейферных линеек 2 перпендикулярно оси подачи.

На внешних боковых поверхностей грейферных линеек 2 выполнены копирные выступы 8 для взаимодействия с кулачками 9, закрепленными на основании 1.

На поверхности каждой из грейферных линеек 2, обращенной к внутренней поверхности скобы 4, выполнены два направляющих паза 10, параллельных оси подачи, а на внутренней поверхности каждой скобы 4 - ряд сквозных отверстий 11. в которых установлены шарики 12, подпружиненные пружинами 13, с возможностью взаимодействия с пазами 10.

Расстояние между пазами 10 равно расстоянию между крайними положениями захватов 3, которое, в свою очередь/, выбирают исходя из размеров заготовки 14.

На основании 1 установлен магазин 15 с заготовками и шибер 16 для подачи заготовки 14 на первую позицию штампа. В шибере 16 закреплены штыри 17, установленные в овальных отверстиях 18, выполненных в грейферных линейках 2, и соединенные пружинами 19 со штырями 20,

закрепленными на опорной части магазина 15.

Основание 1 снабжено выступами 21, на которых шарнирно установлены двуплечие рычаги 22. В одних концах рычагов 22

выполнены пазы 23, взаимодействующие со штырями 24, закрепленными на грейферных линейках 2, а в других концах рычагов 22 закреплены штыри 25 с возможностью взаимодействия с тягой 26, установленной на

верхней плите 7 пресса. Тяга 26, двуплечие рычаги 22 и штыри 24 и 25 представляют собой механизм возвратна-поступательного перемещения грейферных линеек 2 вдоль оси подачи.

В выступах 21 основания 1 смонтированы упоры 2.7 с возможностью регулировки их высоты для обеспечения точного шага подачи.

Грейферный механизм работает следующим образом.

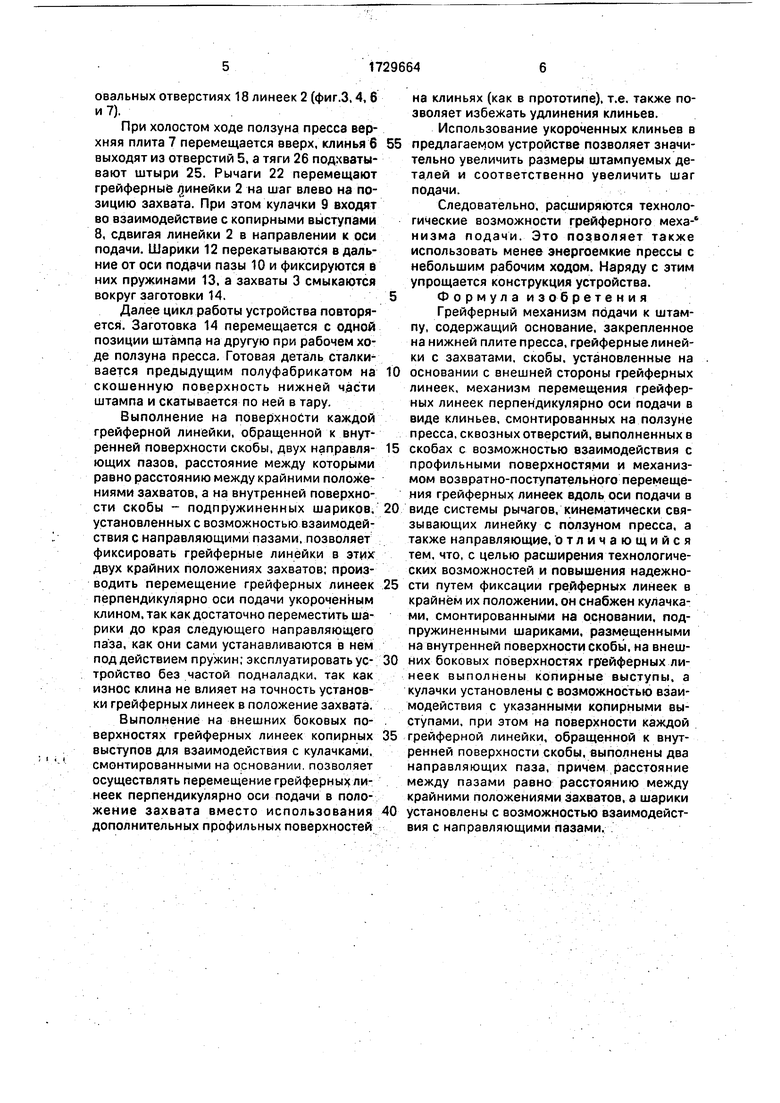

В исходном положении грейферные линейки 2 находятся на позиции захвата в сомкнутом состоянии, пружины 19 растянуты, шарики 12 размещены в направляющих

пазах 10, наиболее удаленных от оси подачи (фиг.1, 2 и 5). Штыри 25 удерживаются тягами 26.

При рабочем ходе ползуна пресса верхняя плита 7 перемещается вниз, тяги 26

освобождают рычаги 22, а пружины 19, сжимаясь, перемещают грейферные линейки 2 на шаг вправо. При этом шарики 12 катятся по пазам 10, а шибер 16, перемещаясь вместе с линейками 2, подает заготовку 14 на

первую позицию штампа.

После этйго клинья 6 заходят в отверстия 5 и отводят линейки 2 от оси подачи. В процессе отвода линеек 2 шарики 12 перекатываются в ближние от оси подачи направляющие пазы 10 и фиксируются в них пружинами 13, а штыри 17 перемещаются в

овальных отверстиях 18 линеек 2 (фиг.3,4, б и 7).

При холостом ходе ползуна пресса верхняя плита 7 перемещается вверх, клинья 6 выходят из отверстий 5, а тяги 26 подхватывают штыри 25. Рычаги 22 перемещают грейферные линейки 2 на шаг влево на позицию захвата. При этом кулачки 9 входят во взаимодействие с копирными выступами 8, сдвигая линейки 2 в направлении к оси подачи. Шарики 12 перекатываются в дальние от оси подачи пазы 10 и фиксируются в них пружинами 13, а захваты 3 смыкаются вокруг заготовки 14.

Далее цикл работы устройства повторяется. Заготовка 14 перемещается с одной позиции штампа на другую при рабочем ходе ползуна пресса. Готовая деталь сталки вается предыдущим полуфабрикатом на скошенную поверхность нижней части штампа и скатывается по ней в тару.

Выполнение на поверхности каждой грейферной линейки, обращенной к внутренней поверхности скобы, двух направля- ющих пазов, расстояние между которыми равно расстоянию между крайними положениями захватов, а на внутренней поверхности скобы - подпружиненных шариков. установленных с возможностью взаимодействия с направляющими пазами, позволяет фиксировать грейферные линейки в этих двух крайних положениях захватов; производить перемещение грейферных линеек перпендикулярно оси подачи укороченным клином, так как достаточно переместить шарики до края следующего направляющего паза, как они сами устанавливаются в нем под действием пружин; эксплуатировать ус тройство без частой подналадки. так как износ клина не влияет на точность установки грейферных линеек в положение захвата.

Выполнение на внешних боковых по- верхностях грейферных линеек копирных выступов для взаимодействия с кулачками, смонтированными на основании, позволяет осуществлять перемещение грейферных линеек перпендикулярно оси подачи в положение захвата вместо использования дополнительных профильных поверхностей

на клиньях (как в прототипе), т.е. также позволяет избежать удлинения клиньев.

Использование укороченных клиньев в предлагаемом устройстве позволяет значительно увеличить размеры штампуемых деталей и соответственно увеличить шаг подачи.

Следовательно, расширяются технологические возможности грейферного меха- низма подачи. Это позволяет также использовать менее энергоемкие прессы с небольшим рабочим ходом. Наряду с этим упрощается конструкция устройства.

Формула из обретения

Грейферный механизм подачи к штампу, содержащий основание, закрепленное на нижней плите пресса, грейферные линейки с захватами, скобы, установленные на основании с внешней стороны грейферных линеек, механизм перемещения грейферных линеек перпендикулярно оси подачи в виде клиньев, смонтированных на ползуне пресса, сквозных отверстий, выполненных в скобах с возможностью взаимодействия с профильными поверхностями и механизмом возвратно-поступательного перемещения грейферных линеек вдоль оси подачи в виде системы рычагов, кинематически связывающих линейку с ползуном пресса, а также направляющие, отличающийся тем, что, с целью расширения технологических возможностей и повышения надежности путем фиксации грейферных линеек в крайнем их положении, он снабжен кулачками, смонтированными на основании, подпружиненными шариками, размещенными на внутренней поверхности скобы, на внешних боковых поверхностях грейферных линеек выполнены копирные выступы, а кулачки установлены с возможностью взаимодействия с указанными копирными выступами, при этом на поверхности каждой грейферной линейки, обращенной к внутренней поверхности скобы, выполнены два направляющих паза, причем расстояние между пазами равно расстоянию между крайними положениями захватов, а шарики установлены с возможностью взаимодействия с направляющими пазами.

V

5

СУ

А.Чч

ш$&

Фиг.7

| Малое А.Н | |||

| Технология холодной штамповки | |||

| - М.: Машиностроение, 1969, с.514, рис.313. |

Авторы

Даты

1992-04-30—Публикация

1990-03-26—Подача