Изобретение относится к обработке металлов давлением, в частности к технологии изготовления деталей типа гайка и цилиндр методами пластического деформирования, и может быть использовано в производстве наконечников полюсного микрофона, содержащего детали фланца (гайка) и вкл адыш (цилиндр).

Известен способ получения полых изделий, перимущественно подшипниковых колец. Способ включает операции объемной штамповки заготовки до получения кольцевых деталей, размещенных одна внутри дру- гой, соединенных технологической перемычкой и осадки перемычки с вытеснением части материала из перемычки в один из сопряженных с ней кольцевых элементом с последующим разделением этих элементов путем пробивки

Однако этот способ предусматривает две операции объемной штамповки заготовки, что повышает ее себестоимость. Вместе с тем, окончательное формообразование внутреннего элемента происходит на последнем этапе, где совмещены операция вырубки поковки с осадкой технологической перемычки, что приводит к росту усилия штамповки и снижению стойкости инструмента (операция близка к чеканочной) и возможно незаполнение углов сопряжения поковки (имеет место при малых радиусах сопряжения).

Наиболее близким к предлагаемому является способ изготовления полых изделий на многопозиционном автомате, при котором штамповкой из мерной цилиндрической заготовки получают полуфабрикат стакана, после чего производится предварительная разделка частичным сдвигом, а на последнем переходе происходит окончательное разделение элементов с одновременной раздачей внутреннего радиуса наружной кольцевой заготовки.

Недостатком данного способа является то, что на последнем переходе совмещены две операции - операция вырубки внутреннего элемента и раздачи внешнего кольцевого элемента, что обуславливает

X

сл

о

00

-N

необходимость использования пуансона различного диаметра по длине рабочей поверхности. Такая схема приводит к снижению качества вырубаемого внутреннего элемента из-за возникновения заусенцев по его наружному периметру. Кроме того, при радиальной раздаче кольцевого элемента наблюдается не только радиальное течение материала, но и осевое, что приводит к закусыванию металла, Устранение данного явления возможно за счет уменьшения диаметра отверстия матрицы до наибольшего диаметра рабочего участка пуансона, обеспечивающего раздачу заготовки, что в данном случае приводит к сни- жению стойкости матрицы и повышенному износу пуансона.

Целью изобретения является повышение экономичности процесса, повышение качества получаемых изделий и стойкости инструмента за счет оптимизации усилий формообразования и вырубки, а также повышение коэффициента использования металла.

Указанная цель достигается тем, что из- готовление деталей осуществляют деформированием мерной цилиндрической заготовки с формообразованием комплектной поковки, состоящей из соосно расположенных между собой внешнего кольцевого элемента и размещенного в нем внутреннего элемента, связанных между собой перемычкой, и последующим разделением этих элементов. Формообразование осуществляют путем комбинированного выдавлива- ния в закрытом штампе с одновременным формообразованием внутренней и наружной поверхности, причем внешний кольцевой элемент выполняют с внутренним кольцевым фланцем в зоне перемычки меж- ду элементами, комплектную поковку получают с расположением верхней торцовой поверхностью внутреннего элемента и верхней торцовой поверхности фланца наружного кольцевого элемента на одном уровне и перемычкой, выполненной в размер высоты фланца наружного кольцевого элемента.

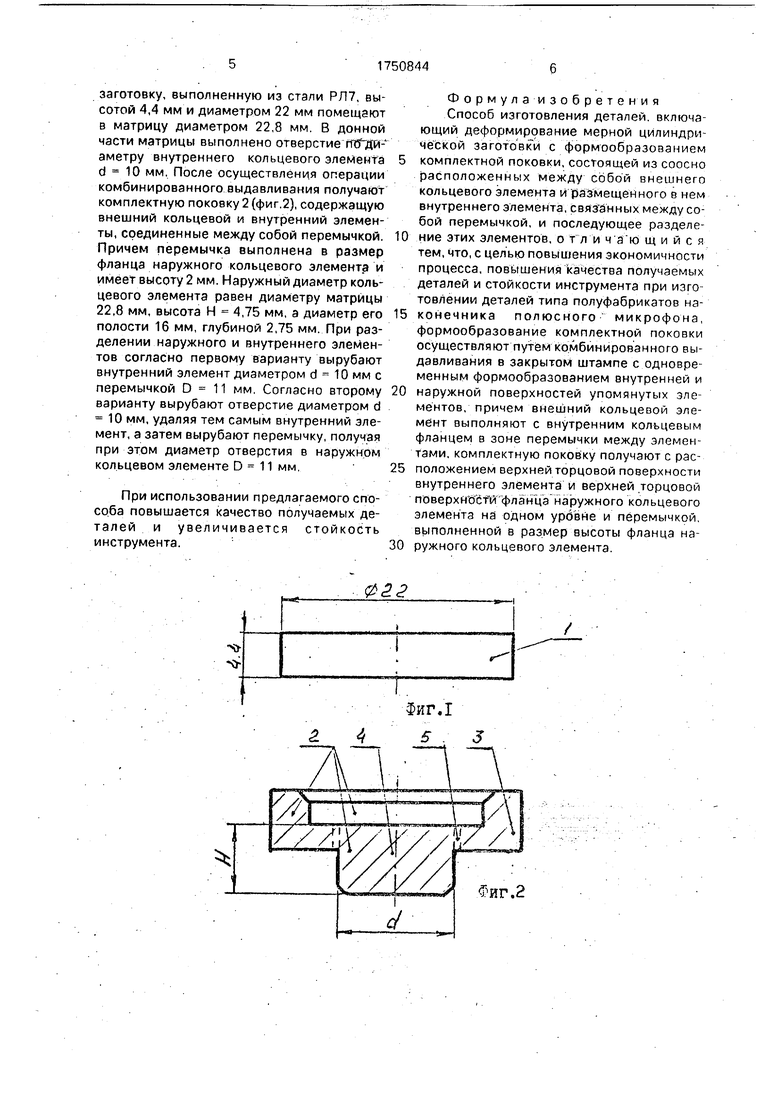

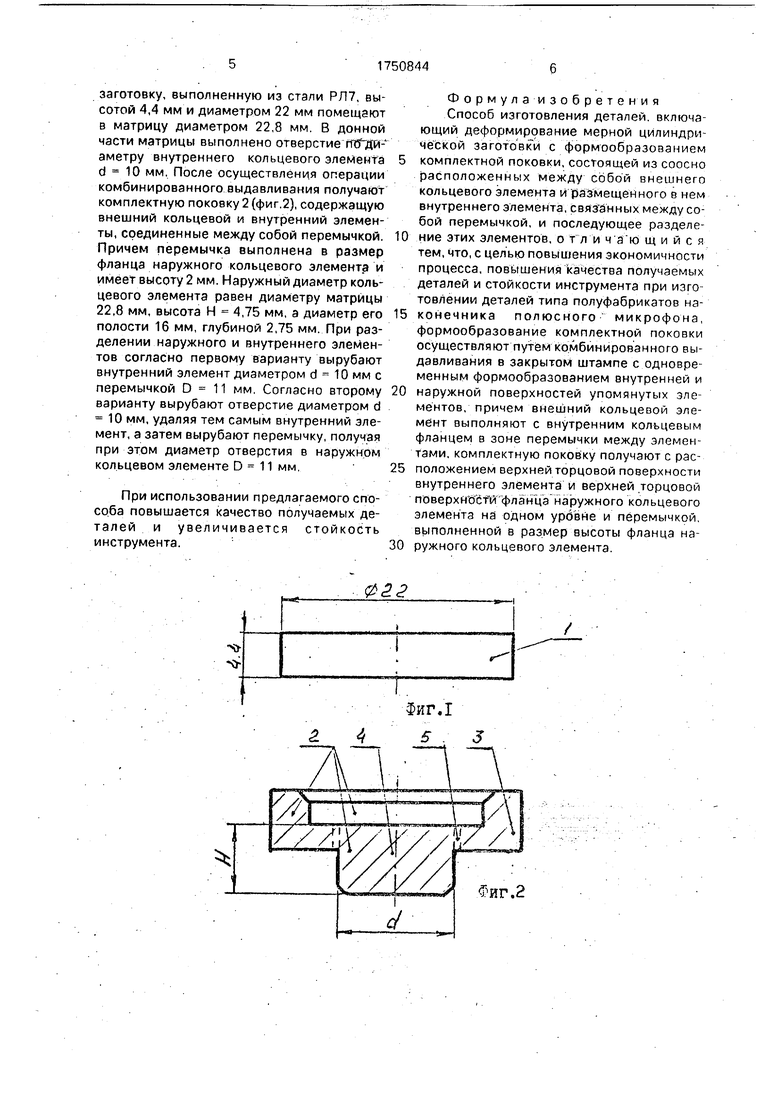

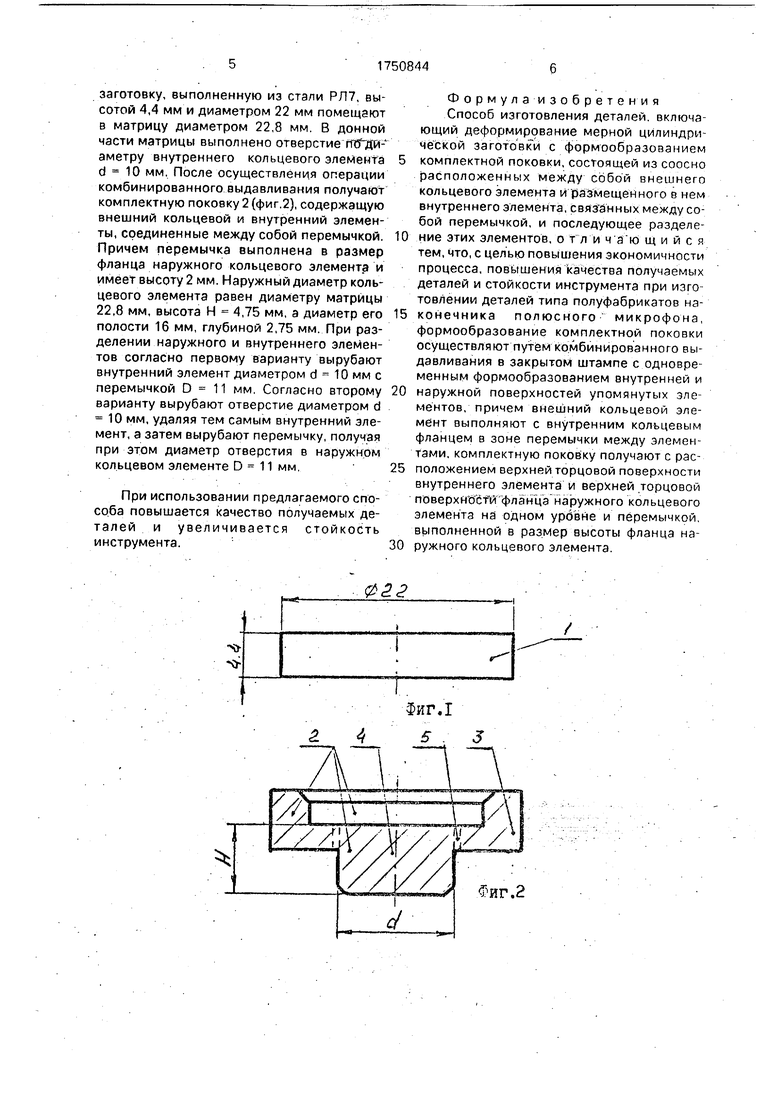

На фиг. 1 представлена мерная заготовка; на фиг.2 - комплектная поковка после комбинированного выдавливания; на фиг.З - наружный кольцевой элемент, полученный после вырубки внутреннего элемента с перемычкой; на фиг,4 - внутренний элемент с перемычкой; на фиг.5 - внутренний элемент после удаления перемычки; на фиг,6 - наружный кольцевой элемент с перемычкой после вырубки внутреннего элемента, представленного на фиг.7; на фиг.8 -- наружный кольцевой элемент после вырубки перемычки.

На фиг.4-5 и 6-8 представлены два ва рианта технологического процесса разделения наружного кольцевого и внутреннего элементов. В первом случае при их разделении перемычка остается на внутреннем элементе, после чего ее отрубают, а во втором случае вырубают внутренний элемент, а затем вырубают с наружного кольцевого элемента перемычку. На фиг.2 показана компактная поковка 2 после операции ком-. бинированного выдавливания, содержащая наружный кольцевой элемент 3 и внутренний элемент 4, соединенные между собой перемычкой 5,

Способ осуществляют следующим образом.

На первой формоизменяющей операции комбинированного выдавливания в закрытом штампе из мерной цилиндрической заготовки 1 получают комплектную поковку 2, содержащую наружный кольцевой элемент 3 с оформленным профилем и внутренний элемент, соединенные между собой перемычкой. Причем комплектную поковку получают с расположением верхней торцовой поверхности внутреннего элемента и верхней торцовой поверхности фланца наружного кольцевого элемента на одном уровне, соединенных между собой перемычкой. Перемычка выполнена в размер фланца наружного кольцевого элемента Формообразование внутреннего кольцевого элемента 4 прбисходит путем прямого выдавливания излишков металла через отверстия матрицы, диаметр которого равен его наружному диаметру d до полного получения высоты h, и обратного выдавливания наружного кольцевого элемента до получения его высотой Н. После этого разделяют две детали, наружный кольцевой элемент 3 и внутренний элемент 4, путем вырубки и последующего удаления перемычки 5. Возможно разделение деталей двумя способами. В первом варианте,представленном на фиг.3-5, в наружном кольцевом элементе 3 вырубают отверстие по перемычке 4 диаметром D, При этом перемычка 5 остается на внутреннем элементе 4. Затем осуществляют ее обрубку до окончательного формообразования диаметра d внутреннего элемента 4, Согласно второму варианту (фиг.6-8) в наружном кольцевом элементе 3 осуществляют вырубку отверстия в две операции, первоначально диаметром d с удалением внутреннего элемента 4, а затем вырубку отверстия диаметром D с удалением перемычки 5.

Пример. Получение полуфабрикатов наконечника полюсного микрофона предлагаемым способом Мерную цилиндрическую

заготовку, выполненную из стали РЛ7, высотой 4,4 мм и диаметром 22 мм помещают в матрицу диаметром 22,8 мм В донной части матрицы выполнено отверстие п( аметру внутреннего кольцевого элемента d 10 мм. После осуществления операции комбинированного выдавливания получают комплектную поковку 2 (фиг 2), содержащую внешний кольцевой и внутренний элементы, соединенные между собой перемычкой. Причем перемычка выполнена в размер фланца наружного кольцевого элемента и имеет высоту 2 мм. Наружный диаметр кольцевого элемента равен диаметру матрицы 22,8 мм, высота Н 4,75 мм, а диаметр его полости 16 мм, глубиной 2,75 мм. При разделении наружного и внутреннего элементов согласно первому варианту вырубают внутренний элемент диаметром d - 10 мм с перемычкой мм Согласно второму варианту вырубают отверстие диаметром d 10 мм, удаляя тем самым внутренний элемент, а затем вырубают перемычку, получая при этом диаметр отверстия в наружном кольцевом элементе D 11 мм

При использовании предлагаемого способа повышается качество получаемых деталей и увеличивается стойкость инструмента.

Формула изобретения Способ изготовления деталей включа ющий деформирование мерной цилиндрической заготовки с формообразованием комплектной поковки, состоящей из соосно расположенных между собой внешнего кольцевого элемента и размещенного в нем внутреннего элемента, связанных между собой перемычкой, и последующее разделение этих элементов, отличающийся тем, что, с целью повышения экономичности процесса, повышения качества получаемых деталей и стойкости инструмента при изго товлении деталей типа полуфабрикатов наконечника полюсного микрофона, формообразование комплектной поковки осуществляют путем комбинированного выдавливания в закрытом штампе с одновременным формообразованием внутренней и наружной поверхностей упомянутых зле ментов, причем внешний кольцевой элемент выполняют с внутренним кольцевым фланцем в зоне перемычки между элементами, комплектную поковку получают с расположением верхней торцовой поверхности внутреннего элемента и верхней торцовой поверхн обт й фланца наружного кольцевого элемента на одном уровне и перемычкой выполненной в размер высоты фланца наружного кольцевого элемента

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ изготовления полых изделий на многопозиционных автоматах | 1982 |

|

SU1072976A1 |

| Способ изготовления изделий со сквозным отверстием и стаканов | 1987 |

|

SU1551469A1 |

| Способ изготовления заготовок колец подшипников | 1983 |

|

SU1177024A1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ изготовления заготовок колец подшипников | 1982 |

|

SU1074652A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОЛИКОВ ТЯЖЕЛОНАГРУЖЕННЫХ ПРИВОДНЫХ ЦЕПЕЙ | 2011 |

|

RU2478452C2 |

| Способ получения полых цилиндрических ступенчатых деталей с дном | 1985 |

|

SU1581448A1 |

Использование: получение полуфабрикатов наконечника полюсного микрофона обработкой металлов давлением. Сущность изобретения: производят формообразование внешнего кольцевого элемента и внутреннего элемента из мерной цилиндрической заготовки путем комбинированного выдавливания в закрытом штампе с одновременным формообразованием внутренней и наружной поверхностей этих элементов, соединенных перемычкой. При получении комплектной поковки верхние торцовые поверхности внутреннего элемента и фланца внешнего кольцевого элемента располагают на одном уровне. Перемычки выполняют в размер высоты фланца наружного кольцевого элемента. Разделение элементов осуществляют по перемычке 8 ил

/

X3ZEH

022

Фиг.2

Фиг .7

| Способ изготовления полых изделий на многопозиционных автоматах | 1982 |

|

SU1072976A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1990-08-29—Подача