Изобретение относится к технологии обработки металлов давлением и может быть использовано при производстве поковок со сквозным отверстием и ста

канов.

Целью изобретения является снижение трудоемкости, экономия металла и расширение технологических возможностей.

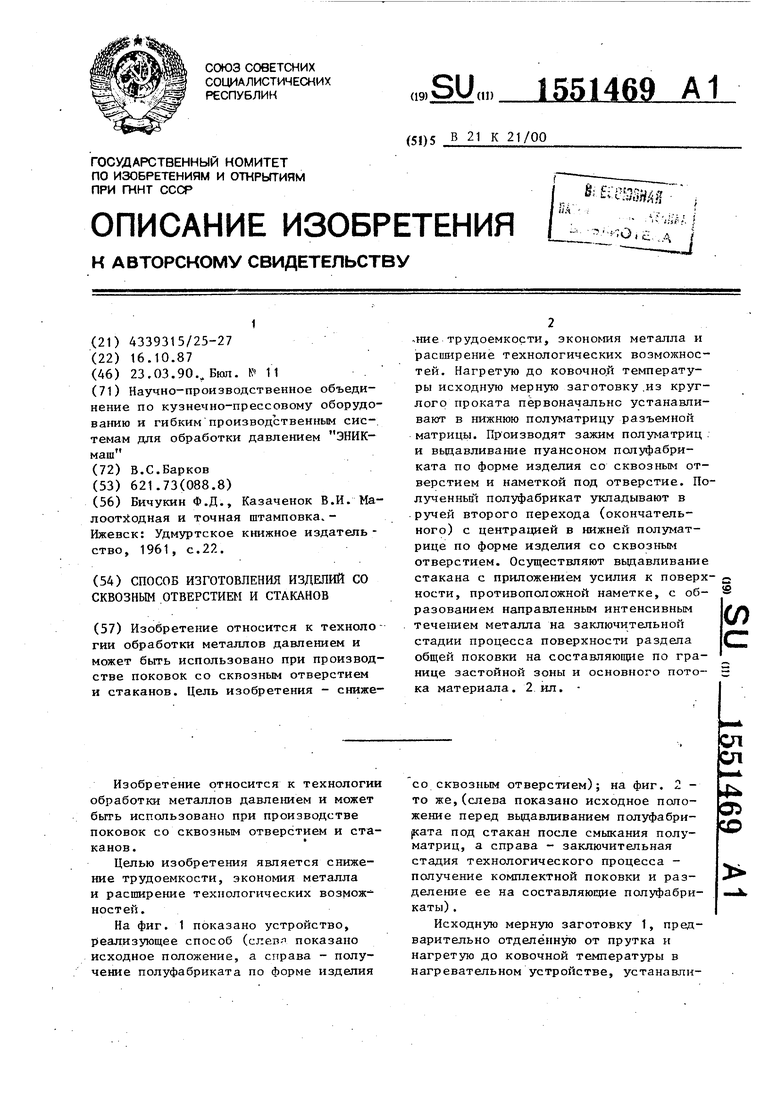

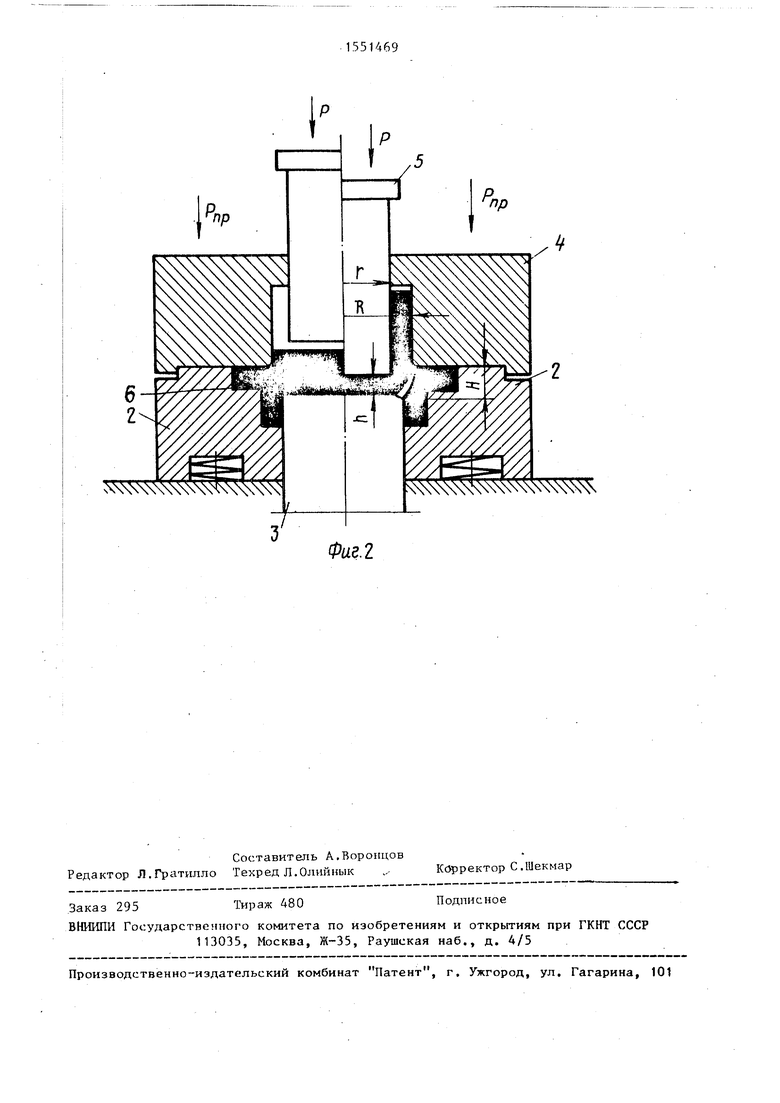

На фиг. 1 показано устройство, реализующее способ (слеп-i показано исходное положение, а справа - получение полуфабриката по форме изделия

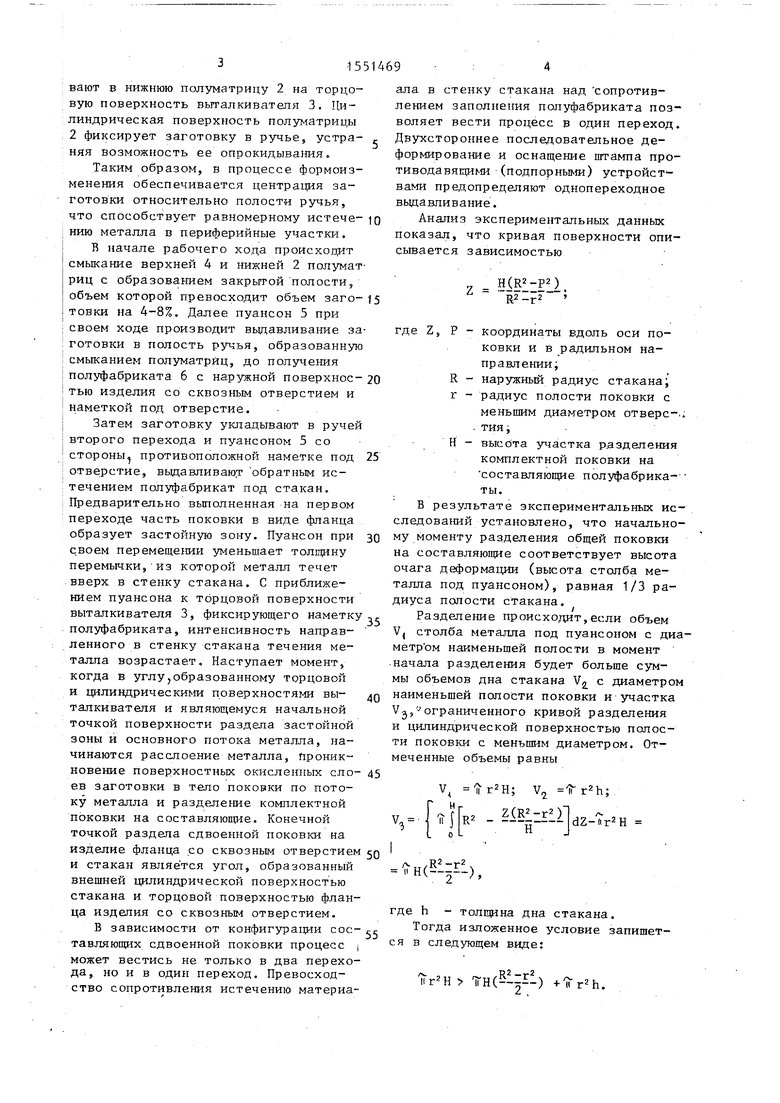

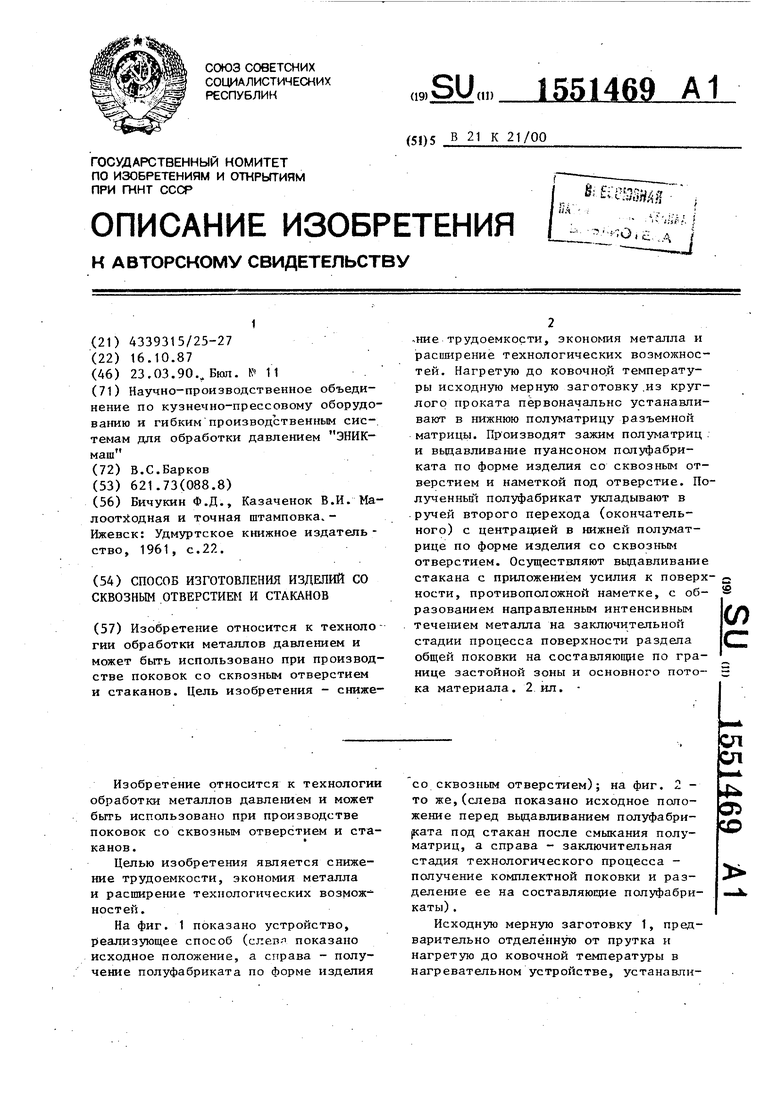

со сквозным отверстием); на фиг. 2 - то же,(слева показано исходное положение перед выдавливанием полуфабри- (ката под стакан после смыкания полуматриц, а справа - заключительная стадия технологического процесса - получение комплектной поковки и разделение ее на составляющие полуфабрикаты) .

Исходную мерную заготовку 1, предварительно отделённую от прутка и нагретую до ковочной температуры в нагревательном устройстве, устанавлиСПСП

Јъ

С& СО

вают в нижнюю полуматрицу 2 на торцовую поверхность выталкивателя 3. Цилиндрическая поверхность полуматрицы 2 фиксирует заготовку в ручье, устра- няя возможность ее опрокидывания

Таким образом, в процессе формоизменения обеспечивается центрация заготовки относительно полости ручья, что способствует равномерному истече- нию металла в периферийные участки.

В начале рабочего хода происходит смыкание верхней 4 и нижней 2 полуматриц с образованием закрытой полости, объем которой превосходит объем заготовки на 4-8%. Далее пуансон 5 при своем ходе производит выдавливание заготовки в полость ручья, образованную смыканием полуматриц, до получения полуфабриката 6 с наружной поверхнос- тыо изделия со сквозным отверстием и наметкой под отверстие.

Затем заготовку укладывают в ручей второго перехода и пуансоном 5 со стороны, противоположной наметке под отверстие, выдавливают обратным истечением полуфабрикат под стакан. Предварительно выполненная на первом переходе часть поковки в виде фланца образует застойную зону. Пуансон при своем перемещении уменьшает толщину перемычки, из которой металл течет вверх в стенку стакана. С приближением пуансона к торцовой поверхности выталкивателя 3, фиксирующего наметку полуфабриката, интенсивность направленного в стенку стакана течения металла возрастает. Наступает момент, когда в углу,образованному ТОРЦОВОЙ и цилиндрическими поверхностями вы- талкивателя и являющемуся начальной точкой поверхности раздела застойной зоны и основного потока металла, начинаются расслоение металла, Проникновение поверхностных окисленных ело- ев заготовки в тело поковки по потоку металла и разделение комплектной поковки на составляющие. Конечной точкой раздела сдвоенной поковки на изделие фланца со сквозным отверстием и стакан является угол, образованный внешней цилиндрической поверхностью стакана и торцовой поверхностью фланца изделия со сквозным отверстием.

В зависимости от конфигурации соетавляющих сдвоенной поковки процесс может вестись не только в два перехода, но и в один переход. Превосходство сопротивления истечению материаала в стенку стакана над сопротивлением заполнения полуфабриката позволяет вести процесс в один переход. Двухстороннее последовательное деформирование и оснащение штампа про- тиводавяшими (подпорными) устройст1- вами предопределяют однопереходное выдавливание.

Анализ экспериментальных данных показал, что кривая поверхности описывается зависимостью

Z

3l5iipll

R2-rF

где Z, Р - координаты вдоль оси поковки и в радильном направлении;

R - наружный радиус стакана; г - радиус полости поковки с меньшим диаметром отверс-.. тия,

Н - высота участка разделения комплектной поковки на составляющие полуфабрика- ты.

В результате экспериментальных исследований установлено, что начальному моменту разделения общей поковки на составляющие соответствует высота очага деформации (высота столба металла под пуансоном), равная 1/3 радиуса полости стакана.

Разделение происходит,если объем Ч столба металла под пуансоном с диа метр ом наименьшей полости в момент начала разделения будет больше суммы объемов дна стакана V с диаметром наименьшей полости поковки и участка Vj,yограниченного кривой разделения и цилиндрической поверхностью полости поковки с меньшим диаметром. Отмеченные объемы равны

V. 1Гг2Н;

V, r2h;

V

, - Z(R-ri) о L H J

,H(5iirt),

где h - толщина дна стакана.

Тогда изложенное условие запишется в следующем виде:

7г2н 7H(5i-ri) +irr h.

515514696

Преобразуя последнее выражение, дела общей поковки на составляющие получим соотношение объемов элементов перемычки (дну стакана).

поковок

1/37R H + 2/3tfr2h.5 ф ° Р м У л а изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПОКОВОК С ФЛАНЦЕМ | 2013 |

|

RU2540026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| Способ изготовления поковок фланцевых валов | 1986 |

|

SU1412868A1 |

| Способ изготовления деталей | 1990 |

|

SU1750844A1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

Изобретение относится к технологии обработки металлов давлением и может быть использовано при производстве поковок со сквозным отверстием и стаканов. Цель изобретения - снижение трудоемкости, экономия металла и расширение технологических возможностей. Нагретую до ковочной температуры исходную мерную заготовку из круглого проката первоначально устанавливают в нижнюю полуматрицу разъемной матрицы. Производят зажим полуматриц и выдавливание пуансоном полуфабриката по форме изделия со сквозным отверстием и наметкой под отверстие. Полученный полуфабрикат укладывают в ручей второго перехода (окончательного) с центрацией в нижней полуматрице по форме изделия со сквозным отверстием. Осуществляют выдавливание стакана с приложением усилия к поверхности, противоположной наметке, с образованием направленным интенсивным течением металла на заключительной стадии процесса поверхности раздела общей поковки на составляющие по границе застойной зоны и основного потока материала. 2 ил.

Пример, Получали изделие со сквозным отверстием (венец 0 88 мм, ступицы (f 76 мм, отверстия 058 мм, вы выеота венца 13 мм, общая высота 18 мм) и стакан (наружный диаметр ф 78 мм, внутренний диаметр 56 мм, высота 56 мм, толщина дна 4 мм).

В качестве оборудования использовали пресс мод. 504.004.837 ус. 5 МН

Исходная заготовка (сталь марки 40Х) цилиндрической формы 50 мм и длиной 62 мм отрубалась на пресс-ножницах, после чего подвергалась индукционному нагреву до ковочной темпе- ратуры 1240°С. Штамповка выдавливанием проводилась в два перехода по описанным схемам. Усилие деформирования в 1-ом переходе составило величину порядка 1400 кН, а во втором - 2200 кН. Максимальное усилие прижима, необходимое для ведения процесса без раскрытия полуматриц, находилось на уровне 2000 кН. Полное отделение поковок достигалось практически во всех случаях, чему дополнительно способствовало размещение составляющих комплектной поковки в разных частях разъемной матрицы (верхней и нижней полуматрицах), а также приложение уси- лия выталкивания к поверхности раз

0

5

5

5

0

Способ изготовления изделий со сквозным отверстием и стаканов, включающий штамповку выдавливанием комплектной поковки в виде двух кон- центрично расположенных полуфабрикатов и их разделение, отличающийся тем, что, с целью снижения трудоемкости, экономии металла и расширения технологических возможностей, вначале выдавливают полуфабрикат под изделие со сквозным отверстием с.оформлением внешней поверхности и наметки под отверстие, при «которой высота участка разделения комплектной поковки не превышает 1/3 радиуса полости стакана, а затем с противоположной от наметки стороны выдавливают полуфабрикат под стакан при следующем соотношении объемов

поковок:

, /

7r2H --liR H + -|-ftr2h,

где h - толщина дна стакана;

г - радиус полости поковки с

меньшим диаметром отверстия;

Н - высота участка разделения - комплектной поковки на составляющие полуфабрикаты;

R - наружный радиус стакана.

Фиг.2

| Бичукин Ф.Д., Казаченок В.И | |||

| Малоотходная и точная штамповка | |||

| - Ижевск: Удмуртское книжное издатель - ство, 1961, с.22. |

Авторы

Даты

1990-03-23—Публикация

1987-10-16—Подача