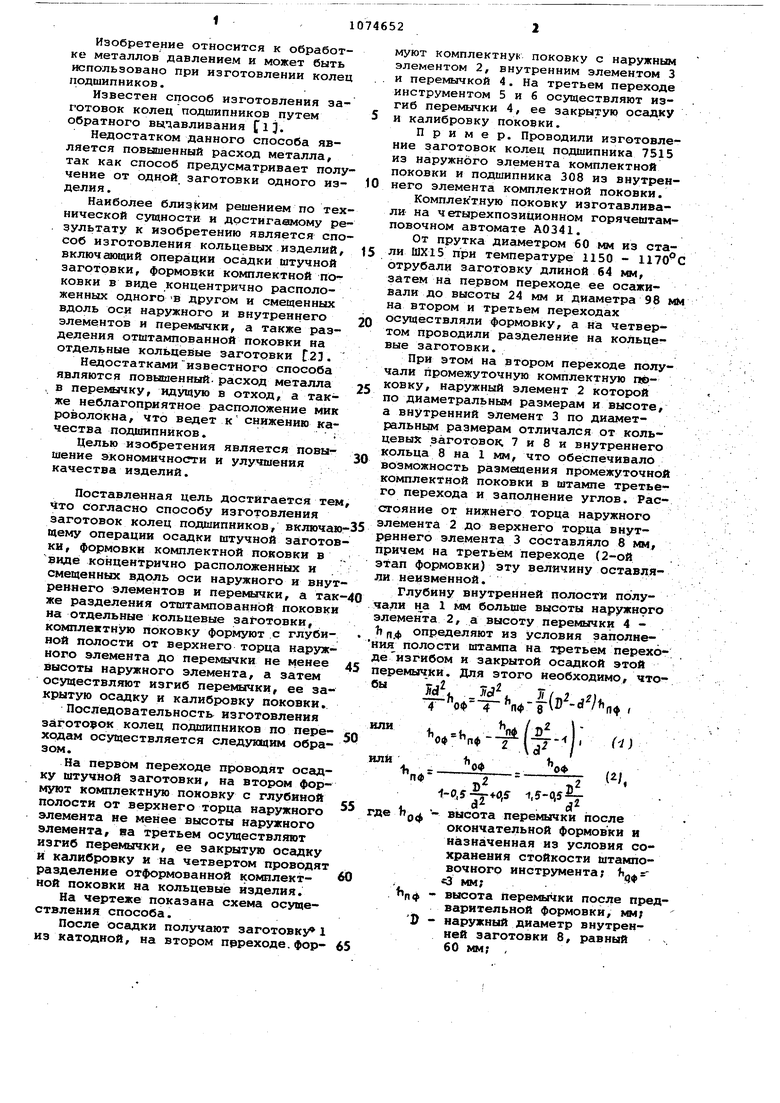

1 переход г перелой переход 3 переход Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении колец подшипников. Известен способ изготовления заготовок колец подшипников путем обратного выдавливания flj. Недостатком данного способа является повышенный расход металла, так как способ предусматривает полу чение от одной заготовки одного изделия. Наиболее близким решением по тех нической сущности и дрстигаамому ре зультату к изобретению является спо соб изготовления кольцевых изделий, включающий операции осадки штучной заготовки, формовки комплектной по ковки в виде концентрично расположенных одного -в другом и смещенных вдоль оси наружного и внутреннего элементов и переислчки, а также разделения отштампованной поковки на отдельные кольцевые заготовки Г23. Недостатками известного способа являются повышенный-расход металла в перемычку, идущую в отход, а также неблагоприятное расположение мик роводокна, что ведет к снижению качества подшипников. Целью изобретения является повышение экономичносгги и улучшения качества изделий. Поставленная цель достигается тем что согласно способу изготовления заготовок колец полдаипников, включаю щему операции осадки штучной заготов ки, формовки комплектной поковки в виде концентрично расположенных и смещенных вдоль оси наружного и внут реннего элементов и перемычки, а так же разделения отштампованной поковки на отдельные кольцевые заготовки, комплектную поковку формуют с глубиной полости от верхнего торца наружного элемента до перемычки не менее Высоты наружного элемента, а затем осуществляют изгиб перемычки, ее закрытую осадку и калибровку поковки. Последовательность изготовления заготовок колец подшипников по переходам осуществляется следующим образом. На первом переходе проводят осадку штучной заготовки, на втором формуют коАШлектную поновку с глубиной полости от верхнего торца наружного элемента не менее высоты наружного элемента, ва третьем осуществляют изгиб перемычки, ее закрытую осадку и калибровку и на четвертом проводят разделение отформованной комплектной поковки на кольцевые изделия. На чертеже показана схема осуществления способа. После осадки получают заготовку 1 из катодной, на втором переходе.формуют комплектную поковку с наружным элементом 2, внутренним элементом 3 и перемычкой 4. На третьем переходе инструментом 5 и б осуществляют изгиб перемычки 4, ее закрытую осадку и калибровку поковки. Пример. Проводили изготовление заготовок колец подшипника 7515 из наружного элемента комплектной поковки и подшипника 308 из внутреннего элемента комплектной поковки. Комплектную поковку изготавливали на четырехпозиЦионном горячештамповочном автомате А0341. От прутка диаметром 60 мм из стали ШХ15 при температуре 1150 - отрубали заготовку длиной 64 мм, затем на первом переходе ее осаживали до высоты 24 мм и диаметра 98 мМ на втором и третьем переходах Осуществляли формовку, а на четвертом проводили разделение на кольцевые заготовки. При этом на втором переходе получали промежуточную комплектную пёковку, наружный элемент 2 которой по диаметральным размерам и высоте, а внутренний элемент 3 по диаметральнь1М размерам отличался от кольцевых заготовок 7 и 8 и внутреннего кольца 8 на 1 мм, что обеспечивало возможность размещения промежуточной комплектной поковки в штампе третьего перехода и заполнение углов. Расстояние от нижнего торца наружного элемента 2 до верхнего торца внутеннего элемента 3 составляло 8 мм, причем на третьем переходе (2-ой этап формовки) эту величину оставляли неизменной. Глубину внутренней полостм пдлучали на 1 мм больше вь1соты наружного элемента 2, а высоту перемычки 4 определяют из условия эаполнеия полости штампа на третьем перехое изгибом и закрытой осадкой этой перемычки. Для этого необходимо, чтоW. Лс Л/п ,я. I Ш h -1, V 2.2 1-0,5 ,S 1,5-0.5 Ьр - высота перемычки после окончательной формовки и назначенная из условия сохранения стойкости штамповочного инструмента; цф «3 мм; Ьрф - высота перемычки после предварительной формовки, мм; О - наружный диаметр внутренней заготовки 8, равный 60 мм; , j107465 d- внутренний диамегр внутренней заготовки, равный 38 мм. Подставляя приведенные значения ,Вмс1, получили . tip 2 мм. При изгибе перемычки в момент прикосновения нижнего торца перемычки q инструментом 6 высота незаполиеииого еще объема 9 внутреннего элемента не превышала высоту перемычки. 10 Прм дальнейшем ходе инструмента б заполнение объема 9 происходило за счет закрытой осаДки перемычки без : увеличения внутреннего диаметра внутреннего элемента 3 вблизи перемычки 15 и, таким образом, исключалась возмож.иость .образования зажимов. Одновремен но исключается прямое вьтавливание виутреинего элемента 3 в объем 9, что позволяет переместить в этот тЬ объем большую часть объёма перемычки 24 Это способствует уменьшению высоты перемычки на окончательной формовке от 8 - 10 до 3 - 5 мм, т.е. почти в два раза по сравнению с действующим производством, что позволяет экономить. около 45 г стали ШХ15 на каждой поковке. Крометого увеличение степени обратного выдавливания внутреннего элемента в процессе формовки и образование этого элемента за счет изгиба и осадки перемычки способствует получению макроструктуры, благоприятно ориентированной по отношению к дорожке ка чения внутреннего кольца, Использование предложенного способа позволяет по сравнению с известнькм сократить расход пбдшипнико|вой стали типа 110(15 при изготовле колец подшипников при одновременном улучшении качества изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок колец подшипников | 1983 |

|

SU1177024A1 |

| Способ изготовления полых изделий на многопозиционных автоматах | 1982 |

|

SU1072976A1 |

| Способ изготовления кольцевых изделий | 1980 |

|

SU912393A1 |

| Способ получения заготовок колец подшипников | 1983 |

|

SU1184599A1 |

| Способ изготовления кольцевых изделий | 2021 |

|

RU2780796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| Способ изготовления деталей | 1990 |

|

SU1750844A1 |

| Способ изготовления кольцевых поковок | 1991 |

|

SU1780913A1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1274835A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПАРЕННЫХ ИЛИ СТРОЕННЫХ ШТАМПОВОК ИЗ НАРУЖНЫХ КОЛЕЦ ОДНОРЯДНЫХ КОНИЧЕСКИХ РОЛИКОПОДШИПНИКОВ | 2007 |

|

RU2378081C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КОЛЕЦ ПОДШИПНИКОВ, включаихций операции осадки штучной заготовки, фо1рмовки комплектной поковки в ви- 1 де концентрично расположенных одного в другом и смещённых вдоль оси наружного и внутреннего элементов и перемычки, а также отштампованной поковки на отдельные кольцевые заготовки, отличаюадийс я тем, что, с целью снижения расхода металла, улучшения качества заготовок, комплектную поковку формуют с глубиной полости от верхнего торца наружного элемента до перемычки не менее высоты наружного элемента, а затем осуществляют изгиб перемычки, ее закрытую осадку и калибровку поковки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рождественский Ю.Л | |||

| Прогрессивные методы производства заготовок колец подшипников качения | |||

| И., Специиформцентр ВНИИППа 1968, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления кольцевых изделий | 1980 |

|

SU912393A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-23—Публикация

1982-07-09—Подача