Область техники

Данное техническое решение относится к области механической и термической обработки металлов. Более конкретно, к зажимным патронам и разжимным оправкам. Оно может быть использовано при обработке тонкостенной цилиндрической детали.

Предшествующий уровень техники

Известно устройство, описанное в авторском свидетельстве СССР №1834754 "Способ зажима тонкостенных трубчатых деталей" МПК: В23В 31/00; приоритет 06.09.1990 г., опубликовано 15.08.1993 г., авторы: Мазаник О.Н., Павловский А.Н. (SU).

Способ зажима тонкостенных трубчатых деталей, при котором деталь зажимают по внешней и внутренней поверхности установленными напротив друг друга кулачками, отличающийся тем, что, с целью расширения технологических возможностей посредством крепления коротких и длинномерных деталей, деталь устанавливают в патрон станка, затем вводят в ее отверстие пиноль с кулачками задней бабки и одновременно осуществляют зажим всеми кулачками.

Признаки, совпадающие с существенными признаками изобретения, - способ зажима тонкостенных трубчатых деталей, при котором деталь зажимают по внутренней поверхности; деталь устанавливают в патрон станка.

К недостаткам данного способа можно отнести отсутствие возможности обработки внутреннего диаметра заготовки, а также невозможность обработки заготовок и деталей большого диаметра. Сложность процесса, низкая производительность, деформация от сил сжатия.

В качестве прототипа для способа было выбрано авторское свидетельство СССР №487719 "Способ зажима тонкостенных цилиндрических деталей" МПК: В23В 31/40; приоритет 27.06.1973 г., опубликовано 15.10.1975 г., авторы: Пашков Е.В. и Яхимович В.А. (SU).

Способ зажима тонкостенных цилиндрических деталей радиально направленными силами, отличающийся тем, что, с целью уменьшения деформации детали, последнюю предварительно обжимают (разжимают) по всему контуру в плоскости зажима, после чего закрепляют деталь, прикладывая усилия зажима с противоположной стороны.

Признаки, совпадающие с существенными признаками изобретения, - способ зажима тонкостенных цилиндрических деталей радиально направленными силами; последнюю предварительно обжимают по всему контуру в плоскости зажима; закрепляют деталь, прикладывая усилия зажима.

К недостаткам данного способа можно отнести: неравномерную внешнюю нагрузку на внешние стенки детали из-за переменного сечения приспособления; неравномерное обжатие детали при затяжке (образуется эллипс); воздействие от сил зажатия патрона на внутренние стенки детали приведет к деформации детали; конструкция приспособления не позволяет устанавливать длинномерные детали в люнет.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа зажима тонкостенной цилиндрической детали, при котором сохраняются заданные геометрические параметры тонкостенной детали, возможна обработка длинномерной тонкостенной детали.

Технический результат заключается в равномерной внешней нагрузке на внешнюю стенку детали, равномерном обжатии детали при затяжке, отсутствии деформации детали, увеличении жесткости детали, увеличении точности позиционирования, изменении конструкции бандажа.

Технический результат достигается тем, что в способе зажима тонкостенной цилиндрической детали, содержащем обжатие тонкостенной детали радиально направленными силами бандажом по всему контуру в плоскости зажима с получением заготовки, закрепление заготовки с прикладыванием усилия зажима, согласно изобретению, проводят термическую обработку детали, внутренний диаметр бандажа протачивают до фактического минимального внешнего диаметра детали. Монтируют бандаж на деталь. Заготовку закрепляют по внешней образующей поверхности бандажа в патрон станка, прикладывая усилия по направлению радиально направленных сил обжатия бандажа. Заготовку фиксируют поджимом, выверяют допуск соосности заготовки относительно оси патрона станка. Внешнюю образующую поверхность бандажа механически обрабатывают, устанавливают заготовку в люнет станка, убирают поджим от заготовки, для дальнейшей обработки заготовки.

Совокупность существенных признаков обеспечивает получение технического результата, заключающегося в равномерной внешней нагрузке на внешние стенки детали, равномерном обжатии детали при затяжке, отсутствии деформации детали, увеличении жесткости заготовки, увеличении точности позиционирования и изменении конструкции бандажа.

Это позволяет решить задачу разработки способа зажима тонкостенной цилиндрической детали, при котором сохраняются заданные геометрические параметры детали, а так же возможна обработка длинномерной детали.

Достигаемый результат обеспечивается не только наличием известных отличительных признаков, но и зависит от взаимодействия их с другими существенными признаками заявляемого способа. Это позволяет расширить функциональные возможности способа, обеспечить решение задачи.

Расширенная функция, обеспечиваемая известными и отличительными признаками, и получение неочевидного результата от использования этих признаков в виде получения баланса заготовки в совокупности с другими признаками, свидетельствует о соответствии предлагаемого технического решения критерию "изобретательский уровень".

Краткое описание фигур чертежа

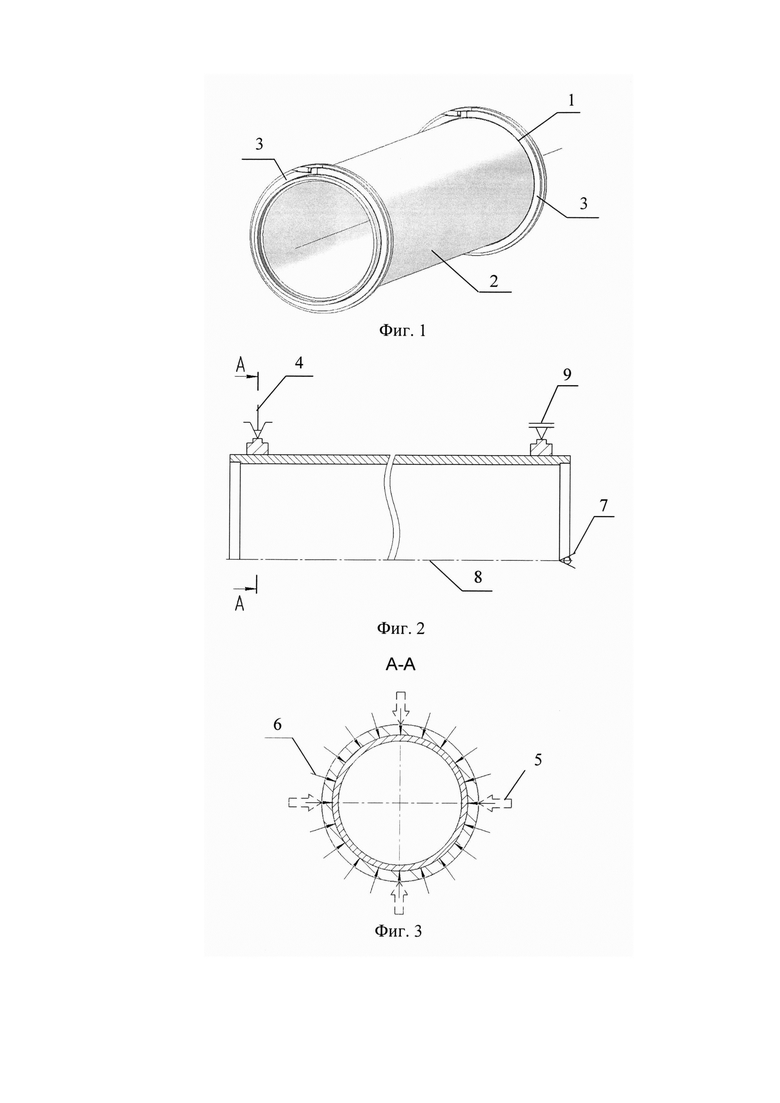

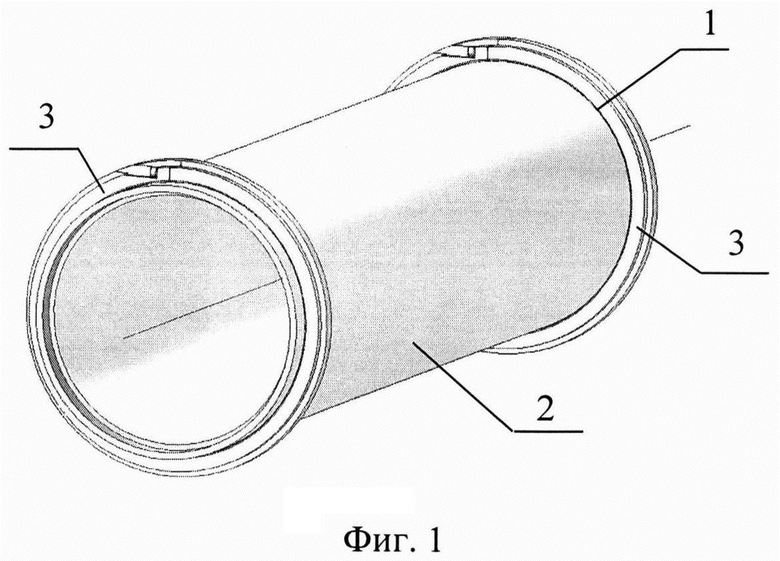

На фиг. 1 показан внешний вид установленных бандажей.

На фиг. 2 показана схема установки заготовки для токарной обработки.

На фиг. 3 показана схема радиально направленных сил обжатия.

Варианты осуществления изобретения

Рассматриваемый здесь вариант исполнения не является единственным, а допускает иные варианты, не противоречащие формуле изобретения.

Как показано на фиг. 1, заготовка 1 состоит из тонкостенной детали в виде трубы 2, которая обжата бандажами 3 по контуру.

Способ реализуют следующим образом. Проводят термическую обработку трубы 2 и бандажа 3. Возможно выполнение упрочняющей термической обработки трубы 2. При этом материал трубы 2 приобретает заданные механические характеристики. Пластичность материала становиться ниже, такие характеристики как прочность и твердость увеличиваются.

Это позволяет получить технический результат увеличение жесткости трубы 2 с сохранением ее заданных геометрических параметров.

Возможно выполнение термической обработки материала трубы 2 без упрочнения, а для снятия внутренних напряжений. При любой термической обработке трубы 2 проводят упрочняющую термическую обработку бандажей 3.

Это позволяет получить технический результат отсутствие деформации трубы 2 с сохранением ее заданных геометрических параметров.

Изначально бандаж 3 изготавливают с внутренним диаметральным размером с припуском на обработку. Внутренний диаметр бандажа 3 протачивают до фактического минимального внешнего диаметра трубы 2.

Это позволяет получить технический результат в виде равномерного обжатия и прилегания бандажа 3, что позволяет сохранять заданные геометрические параметры трубы 2 при дальнейшей обработке.

Выполняют монтаж двух бандажей 3 на трубу 2.

Это позволяет получить технический результат - повышение жесткости конструкции заготовки 1 при отсутствии деформации трубы 2. Это позволяет решить задачу сохранения заданных геометрических параметров детали.

Для упрощения процесса монтажа бандаж 3 накручивают на трубу 2. Это позволяет обеспечить равномерное обжатие при сохранении диаметрального размера трубы 2, что позволяет повысить качество и точность трубы 2.

Тонкостенную трубу 2 обжимают с двух концов двумя бандажами 3 по всему контуру в плоскости зажима с получением заготовки 1. Плоскость зажима совпадает с плоскостью сечения А-А (фиг. 2, фиг. 3).

Количество устанавливаемых бандажей 3 не ограничено, и зависит от длины трубы 2. Чем длиннее труба 2, тем больше бандажей 3 может быть установлено на ее внешней поверхности. Это позволяет увеличить жесткость трубы 2 и возможность обработки длинномерной трубы 2 с сохранением ее заданных геометрических параметров.

Как показано на фиг. 2 и фиг. 3, заготовку 1 с двумя бандажами 3 закрепляют по внешней образующей поверхности бандажа 3 в патрон 4 станка, прикладывая усилия зажима 5 по направлению радиально направленных сил обжатия 6 бандажа 3. Заготовку 1 фиксируют поджимом 7. При этом как показано на фиг. 3 силы обжатия 6 действуют на трубу 2 равномерно, а усилия зажима 5 действуют только на бандаж 3.

Это позволяет исключить деформацию трубы 2 с сохранением заданных геометрических параметров, так как исключаются механические воздействия от усилия зажима 5 станочных приспособлений на стенки трубы 2.

Выверяют допуск соосности заготовки 1 относительно оси патрона 4 станка по четырем равномерно расположенным точкам на заготовке 1. Обеспечивают совпадение оси патрона 4 с осью 8 заготовки 1.

Это позволяет повысить точность позиционирования заготовки на станке, что обеспечивает возможность обработки длинномерной тонкостенной заготовки 1 с сохранением ее заданных геометрических параметров.

Внешнюю образующую поверхность бандажа 3, находящегося в свободном состоянии, не зажатом в патроне 4, механически обрабатывают перед установкой в люнет 9, для достижения формы окружности. Устанавливают заготовку 1 в люнет 9, убирают поджим 7 от заготовки 1 для дальнейшей обработки заготовки 1.

Это позволяет устранить биение и вибрацию при вращении заготовки 1 в люнете 9. Это позволяет решить задачу обработки длинномерной тонкостенной заготовки 1 за счет изменения конструкции бандажа 3 при сохранении ее заданных геометрических параметров.

Таким образом, совокупность существенных признаков в формуле изобретения позволяет получить технический результат - равномерную внешнюю нагрузку на внешние стенки трубы, равномерное обжатие трубы при затяжке, отсутствие деформации трубы, увеличение жесткости трубы, увеличение точности позиционирования, изменение конструкции, что дает возможность решить задачу сохранения заданных геометрических параметров тонкостенной трубы, возможность обработки длинномерной тонкостенной трубы.

Промышленная применимость

Предложенное изобретение может быть использовано для изготовления тонкостенных, маложестких, цилиндрических корпусов, труб, закрытых сосудов в атомной энергетике, нефтегазовой промышленности, машиностроении, космической и других отраслях промышленности, там, где предъявляются повышенные требования по физико-механическим, геометрическим параметрам и т.д.

Были проведены испытания предложенного варианта способа зажима тонкостенной цилиндрической детали на существующем в настоящее время оборудовании с использованием имеющихся материалов. Полученные результаты доказывают его работоспособность и подтверждают промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обтачивания наружной поверхности прецизионной длинномерной трубы | 2019 |

|

RU2722940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ И ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2751400C1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| СПОСОБ ПОДГОТОВКИ И СБОРКИ ПОД СВАРКУ ТОНКОСТЕННЫХ ТРУБЫ И БИМЕТАЛЛИЧЕСКОГО ПЕРЕХОДНИКА | 2006 |

|

RU2325982C1 |

| Способ обработки заготовки для получения ступенчатого вала с соотношением длины к диаметру более 10 | 2020 |

|

RU2749853C1 |

| Способ обработки длинномерных деталей со ступенчатым осевым отверстием | 1990 |

|

SU1750848A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1999 |

|

RU2164202C2 |

| Способ стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626703C2 |

| УСТРОЙСТВО ФИКСАЦИИ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ НА ТОКАРНОМ СТАНКЕ | 2019 |

|

RU2740293C1 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ДЛИННОМЕРНЫХ ТЕПЛООБМЕННЫХ ТРУБ | 2010 |

|

RU2457056C1 |

Изобретение относится к области механической и термической обработки металлической тонкостенной цилиндрической детали. Проводят упрочняющую или со снятием внутренних напряжений термическую обработку трубы и бандажа. Внутренний диаметр бандажа протачивают до внешнего диаметра трубы. Накручивают два бандажа на концы трубы с получением заготовки, которую закрепляют по внешней образующей поверхности бандажа в патрон станка. Заготовку фиксируют поджимом. Выверяют допуск соосности заготовки относительной оси патрона станка. Обеспечивают совпадение оси патрона с осью заготовки. Внешнюю образующую поверхность бандажа, не зажатого в патроне, механически обрабатывают для достижения формы окружности. Устанавливают заготовку в люнет, убирают поджим от заготовки для дальнейшей обработки заготовки. Достигается сохранение заданных геометрических параметров тонкостенной трубы, возможность обработки длинномерных тонкостенных труб за счет равномерной внешней нагрузки на внешнюю стенку трубы, равномерного обжатия трубы при затяжке, отсутствия деформации трубы, увеличения жесткости трубы и увеличение точности позиционирования. 5 з.п. ф-лы, 3 ил.

1. Способ зажима тонкостенной цилиндрической детали для её механической обработки, содержащий обжатие тонкостенной детали радиально направленными силами бандажом по всему контуру в плоскости зажима с получением заготовки, закрепление заготовки с прикладыванием усилия зажима, отличающийся тем, что проводят термическую обработку детали, внутренний диаметр бандажа протачивают до фактического минимального внешнего диаметра детали, монтируют бандаж на деталь, заготовку закрепляют по внешней образующей поверхности бандажа в патрон станка, прикладывая усилия по направлению радиально направленных сил обжатия бандажа, заготовку фиксируют поджимом, выверяют допуск соосности заготовки относительно оси патрона станка, внешнюю образующую поверхность бандажа механически обрабатывают, устанавливают заготовку в люнет станка, убирают поджим от заготовки для последующего выполнения механической обработки тонкостенной цилиндрической детали.

2. Способ по п. 1, отличающийся тем, что проводят упрочняющую термическую обработку тонкостенной цилиндрической детали.

3. Способ по п. 1, отличающийся тем, что проводят снимающую внутреннее напряжение термическую обработку тонкостенной цилиндрической детали.

4. Способ по п. 1, отличающийся тем, что проводят упрочняющую термическую обработку бандажа.

5. Способ по п. 1, отличающийся тем, что при монтаже бандаж накручивают на тонкостенную цилиндрическую деталь.

6. Способ по п. 1, отличающийся тем, что выверяют допуск соосности заготовки относительно оси патрона станка по четырем равномерно расположенным точкам на заготовке.

| Способ зажима тонкостенных цилиндрических деталей | 1973 |

|

SU487719A1 |

| Способ закрепления тонкостенных деталей | 1981 |

|

SU1007849A1 |

| Способ зажима тонкостенных трубчатых деталей | 1990 |

|

SU1834754A3 |

| JP 63312001 A, 20.12.1988 | |||

| CN 110883350 A, 17.03.2020. | |||

Авторы

Даты

2021-03-29—Публикация

2020-06-26—Подача