Фиг Л

Изобретение относится к черной и цветной металлургии и может быть использовано в прокатных цехах для удаления части проката.

Известен способ обрезки проката, включающий фиксацию проката по его продольным поверхностям и отделение его части.

Однако при осуществлении обрезки проката данным способом наблюдается низкое качество из-за утяжки поверхности металла, особенно вязкого (и пластичного) и искажения формы поверхности среза.

Целью изобретения является повышение качества получаемых изделий.

Указанная цель достигается тем, что ножи сначала вдавливают в торцовые поверхности проката на глубину удаляемого слоя, а затем перемещают ножи параллельно указанным поверхностям в противоположных направлениях, осуществляя срез. При значительной толщине проката ножи вдавливаются не в центре торцовой поверхности, а последовательно, осуществляя срез удаляемого металла не одновременно по всей по- верхности, а частями, начиная с участков, прилегающих к поверхности проката. Металл удаляют по частям, при этом движение двух ножей в противоположных направлениях к фиксирующим элементам обеспечи- вает срез без действия значительных изгибающих сил. Можно удалять металл участками, вдавливая ножи и торцовую поверхность, затем, удаляя слой металла, вновь вдавливают нож на большем от по- верхности проката расстоянии и вновь срезают слой металла, повторяя эту операцию до полного его удаления.

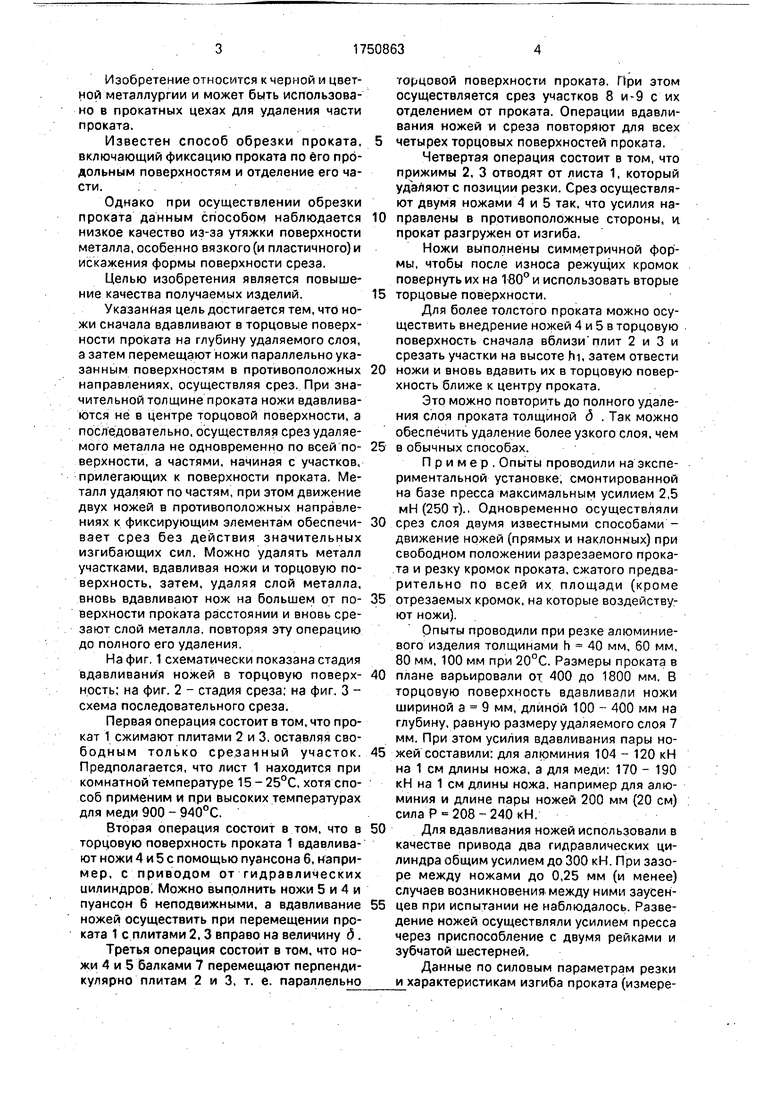

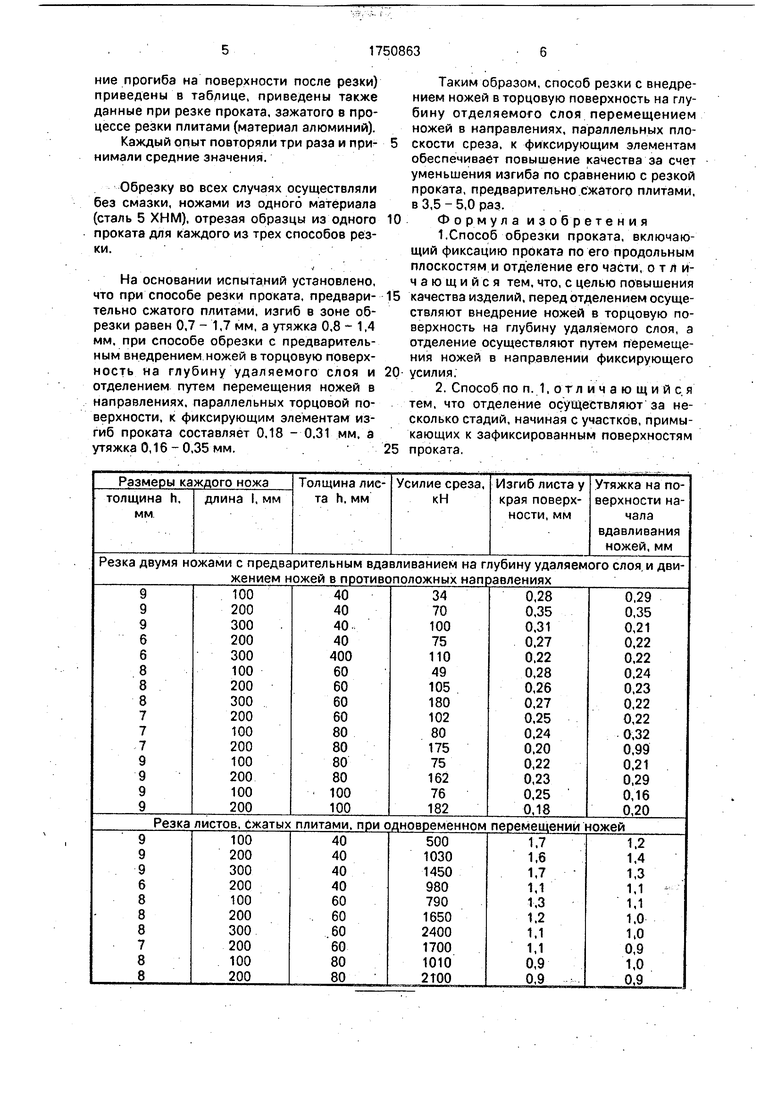

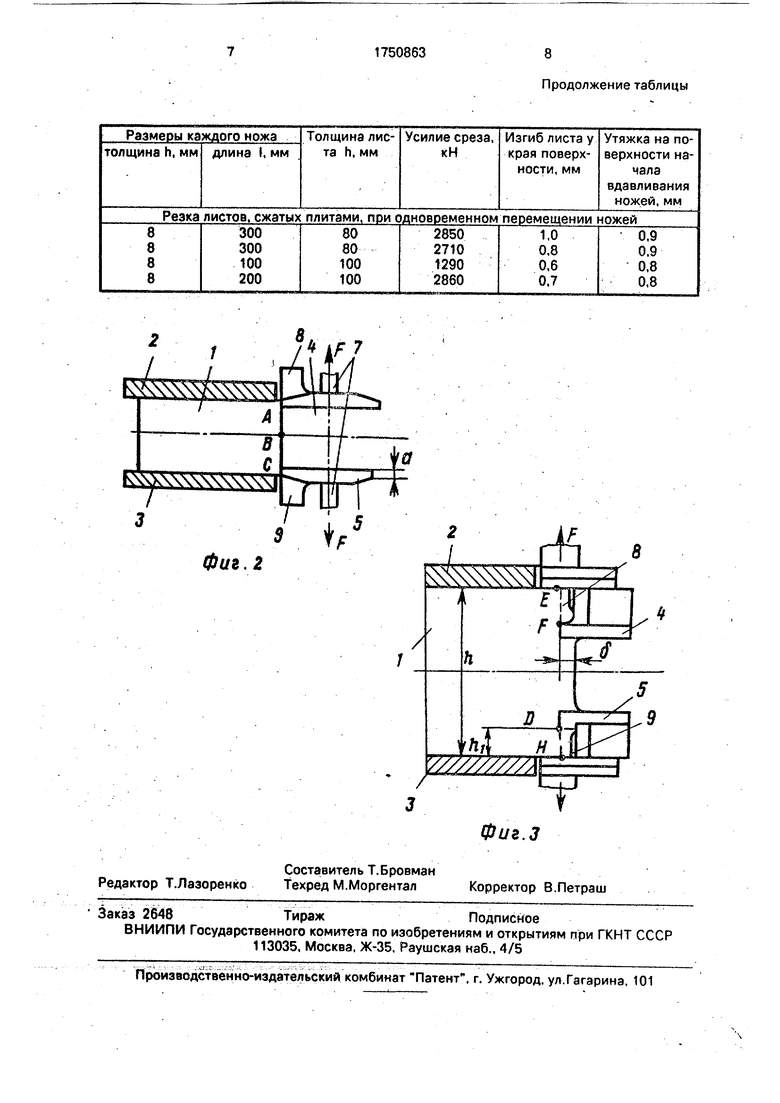

На фиг. 1 схематически показана стадия вдавливания ножей в торцовую поверх- ность; на фиг. 2 - стадия среза; на фиг. 3 - схема последовательного среза.

Первая операция состоит в том, что прокат 1 сжимают плитами 2 и 3, оставляя свободным только срезанный участок. Предполагается, что лист 1 находится при комнатной температуре 15 - 25°С, хотя способ применим и при высоких температурах для меди 900 - 940°С.

Вторая операция состоит в том, что в торцовую поверхность проката 1 вдавливают ножи 4 и 5 с помощью пуансона 6, напри- мер, с приводом от гидравлических цилиндров. Можно выполнить ножи 5 и 4 и пуансон 6 неподвижными, а вдавливание ножей осуществить при перемещении проката 1 с плитами 2,3 вправо на величину д .

Третья операция состоит в том, что ножи 4 и 5 балками 7 перемещают перпендикулярно плитам 2 и 3, т. е. параллельно

торцовой поверхности проката. При этом осуществляется срез участков 8 и-9 с их отделением от проката. Операции вдавливания ножей и среза повторяют для всех четырех торцовых поверхностей проката.

Четвертая операция состоит в том, что прижимы 2, 3 отводят от листа 1, который удаляют с позиции резки. Срез осуществляют двумя ножами 4 и 5 так. что усилия направлены в противоположные стороны, и, прокат разгружен от изгиба.

Ножи выполнены симметричной формы, чтобы после износа режущих кромок повернуть их на 180° и использовать вторые торцовые поверхности.

Для более толстого проката можно осуществить внедрение ножей 4 и 5 в торцовую поверхность сначала вблизи плит 2 и 3 и срезать участки на высоте hi, затем отвести ножи и вновь вдавить их в торцовую поверхность ближе к центру проката.

Это можно повторить до полного удаления слоя проката толщиной 6 . Так можно обеспечить удаление более узкого слоя, чем в обычных способах.

Пример. Опыты проводили на экспериментальной установке, смонтированной на базе пресса максимальным усилием 2,5 мН(250т).. Одновременно осуществляли срез слоя двумя известными способами - движение ножей (прямых и наклонных) при свободном положении разрезаемого проката и резку кромок проката, сжатого предварительно по всей их площади (кроме отрезаемых кромок, на которые воздействуют ножи).

Опыты проводили при резке алюминиевого изделия толщинами h 40 мм, 60 мм, 80 мм, 100 мм при 20°С. Размеры проката в плане варьировали от 400 до 1800 мм. В торцовую поверхность вдавливали ножи шириной а 9 мм, длиной 100 - 400 мм на глубину, равную размеру удаляемого слоя 7 мм. При этом усилия вдавливания пары ножей составили: для алюминия 104 - 120 кН на 1 см длины ножа, а для меди: 170 - 190 кН на 1 см длины ножа, например для алюминия и длине пэры ножей 200 мм (20 см) сила Р - 208 - 240 кН.

Для вдавливания ножей использовали в качестве привода два гидравлических цилиндра общим усилием до 300 кН. При зазоре между ножами до 0,25 мм (и менее) случаев возникновения между ними заусенцев при испытании не наблюдалось. Разведение ножей осуществляли усилием пресса через приспособление с двумя рейками и зубчатой шестерней.

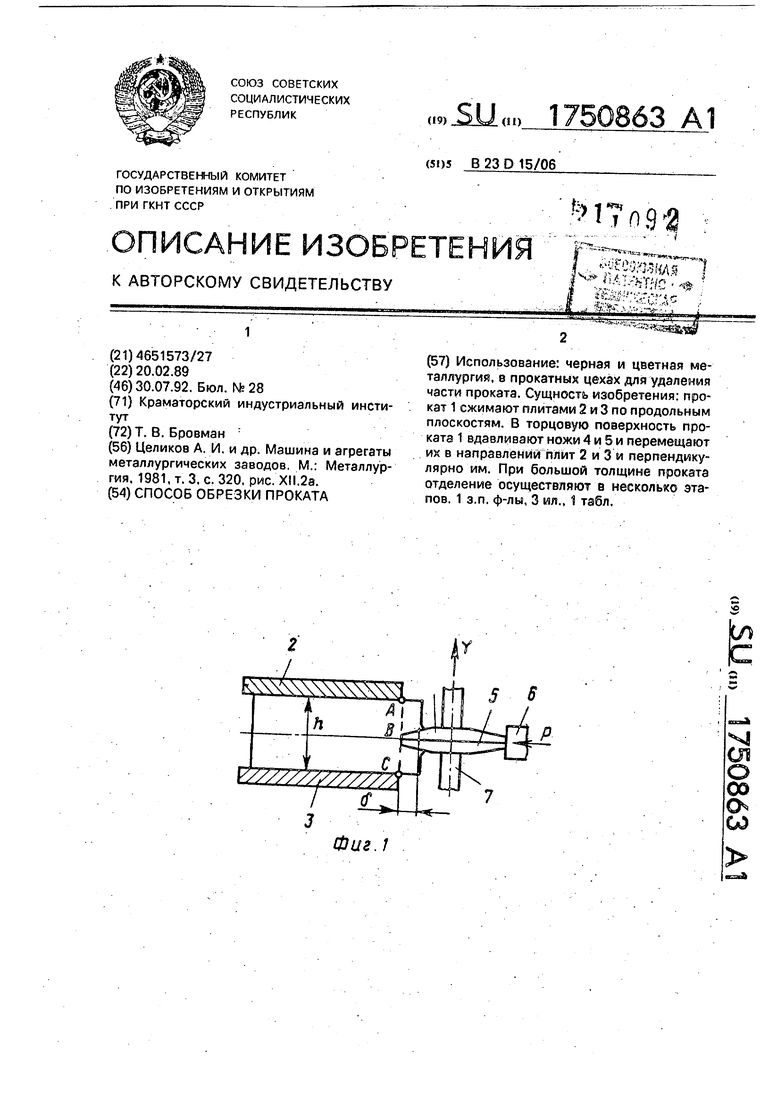

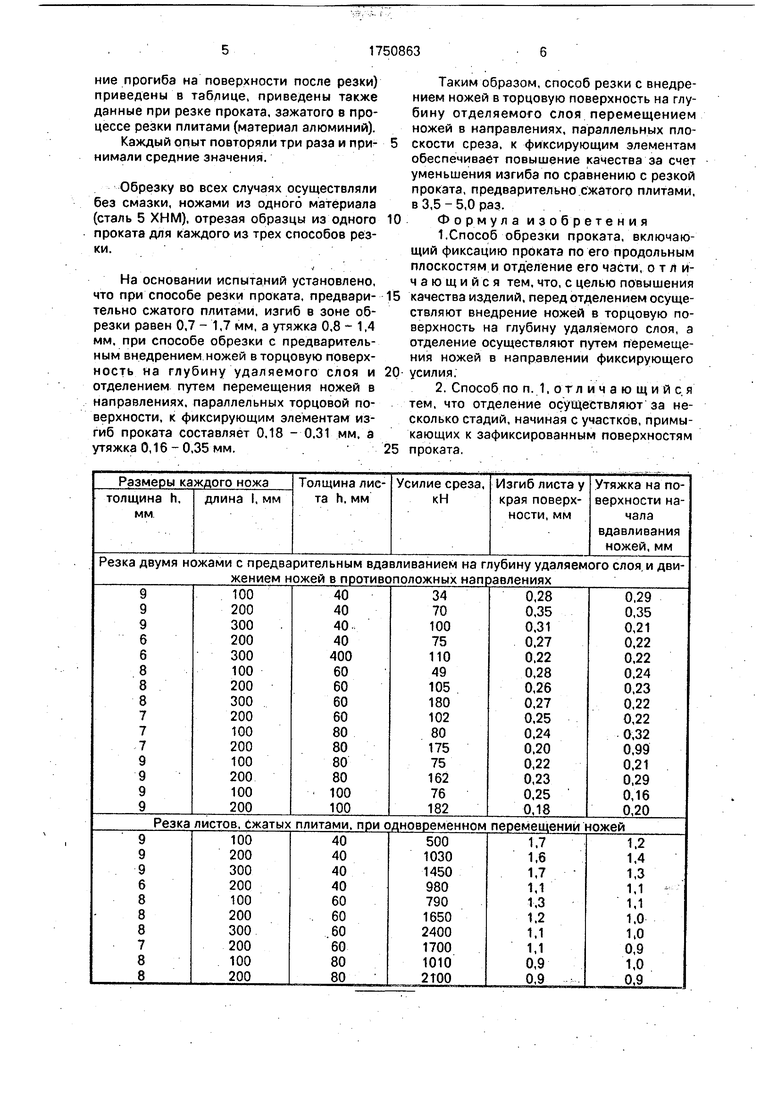

Данные по силовым параметрам резки и характеристикам изгиба проката (измерение прогиба на поверхности после резки) приведены в таблице, приведены также данные при резке проката, зажатого в процессе резки плитами (материал алюминий).

Каждый опыт повторяли три раза и при- нимали средние значения.

Обрезку во всех случаях осуществляли без смазки, ножами из одного материала (сталь 5 ХНМ), отрезая образцы из одного проката для каждого из трех способов резки.

/

На основании испытаний установлено, что при способе резки проката, предвари- тельно сжатого плитами, изгиб в зоне обрезки равен 0,7 -1,7 мм, а утяжка 0,8 - 1,4 мм, при способе обрезки с предварительным внедрением ножей в торцовую поверхность на глубину удаляемого слоя и отделением путем перемещения ножей в направлениях, параллельных торцовой поверхности, к фиксирующим элементам изгиб проката составляет 0.18 - 0.31 мм. а утяжка 0,16 - 0,35 мм.

Таким образом, способ резки с внедрением ножей в торцовую поверхность на глубину отделяемого слоя перемещением ножей в направлениях, параллельных плоскости среза, к фиксирующим элементам обеспечивает повышение качества за счет уменьшения изгиба по сравнению с резкой проката, предварительно сжатого плитами, в 3,5 - 5,0 раз.

Формула изобретения

1.Способ обрезки проката, включающий фиксацию проката по его продольным плоскостям и отделение его части, отличающийся тем, что, с целью повышения качества изделий, перед отделением осуществляют внедрение ножей в торцовую поверхность на глубину удаляемого слоя, а отделение осуществляют путем перемещения ножей в направлении фиксирующего усилия.

2. Способ по п. 1,отличающийся тем, что отделение осуществляют за несколько стадий, начиная с участков, примыкающих к зафиксированным поверхностям проката.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ломки проката | 1982 |

|

SU1177005A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМНОЙ ТВЕРДОСТИ ДРЕВЕСИНЫ | 2013 |

|

RU2557362C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРУТКОВ КРУГЛОГО СЕЧЕНИЯ | 2013 |

|

RU2532654C2 |

| Способ резки проката и устройство для его осуществления | 1981 |

|

SU1007862A1 |

| СПОСОБ РЕЗКИ ГОРЯЧЕГО ПРОКАТА | 1997 |

|

RU2121414C1 |

| УСТРОЙСТВО ДЛЯ ОБРЕЗКИ ПРИПУСКА ДЛИННОМЕРНЫХ ЗАГОТОВОК | 1992 |

|

RU2028934C1 |

| Способ резки проката на мерные длины и штамп для его осуществления | 1975 |

|

SU557884A1 |

| Способ разделения сортового проката | 1989 |

|

SU1731475A1 |

| Способ ломки проката | 1989 |

|

SU1632658A1 |

| Способ изготовления переходных соединений в керамических печатных платах | 1990 |

|

SU1723682A1 |

Использование: черная и цветная металлургия, в прокатных цехах для удаления части проката. Сущность изобретения: прокат 1 сжимают плитами 2 и 3 по продольным плоскостям. В торцовую поверхность проката 1 вдавливают ножи 4 и 5 и перемещают их в направлении плит 2 и 3 и перпендикулярно им. При большой толщине проката отделение осуществляют в несколько этапов. 1 з.п. ф-лы, 3 ил., 1 табл.

/

Фиг. Z

| Целиков А | |||

| И, и др | |||

| Машина и агрегаты металлургических заводов | |||

| М.: Металлургия, 1981, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-07-30—Публикация

1989-02-20—Подача