Изобретение относится к механосборочному производству, а именно к механизмам для запрессовки тонкостенных трубчатых заготовок, и может быть использовано в изделиях машиностроения для местного усиления участков труб, например труб рам велосипеда в местах наибольших напряжений.

Известно устройство для сборки деталей запрессовкой, которое содержит смонтированный на основании накопитель, механизм для подачи запрессовываемых деталей в зону сборки и исполнительный орган в виде силового цилиндра и связанного с ним толкателя.

К недостаткам известного устройства относится то, что при его работе необходимо ориентирование деталей, а именно осуществление поворота на 90° при подаче их из питателя в зону запрессовки, а также зажатие запрессовываемых деталей цангосл

С

вым зажимом с использованием дополнительного хода заталкивателя. Кроме того, матрица в известном устройстве неподвижна и не центрирует детали.

Наиболее близким к изобретению является механизм запрессовки тонкостенных трубчатых заготовок, содержащий основание, питатель, планку, кронштейн, трубу, опорные планки, демпфер, ограничитель, заталкиватель, цилиндрические стержни, фланец, диск, втулку, матрицу, ползун, направляющую, пневмоцилиндр. пружину. К основанию с помощью винтов прикреплены кронштейны, опорные планки, демпфер, ограничитель, а к кронштейну-пневмоци- линдр, шток которого соединен с заталкивателем. На хвостовой части заталкивателя плотно посажен ползун, отверстия которого скользят по двум цилиндрическим стержням, закрепленным во фланце и диске, а резьбовой частью к

VI

сл о ю

сл

планке. К планке с помощью болтов прикреплены боковые планки, соединяющие между собой матрицу и питатель, выполненные с возможностью возвратно-поступательного перемещения по направляющей к детали. Кронштейн и фланец с диском находятся под усилием разжима пружины.

Данный механизм запрессовки работает следующим образом.

Тонкостенные трубчатые заготовки из питателя поступают на ограничитель, устанавливаясь на оси запрессовки. Пневмоци- линдр двигается вправо. Освобождается пружина, которая, разжимаясь, через фланец, диск и Стержни перемещает питатель и матрицу по направляющей к торцу детали. Заталкиватель, передвигаясь вправо, увлекает за собой тонкостенную трубчатую зато- товку в отверстие матрицы и оттуда в деталь.

Одним из недостатков известного механизма запрессовки является то, что заталки- взтель имеет наружный диаметр, равный внутреннему диаметру детали. При запрессовке тонкостенных трубчатых заготовок может происходить их надевание на заталкиватель, а затем заклинивание матрицы, что снижает надежность работы данного механизма запрессовки.

Целью изобретения является повышение надежности работы устройства за счет исключения возможности заклинивания тонкостенных трубчатых заготовок на толкателе.

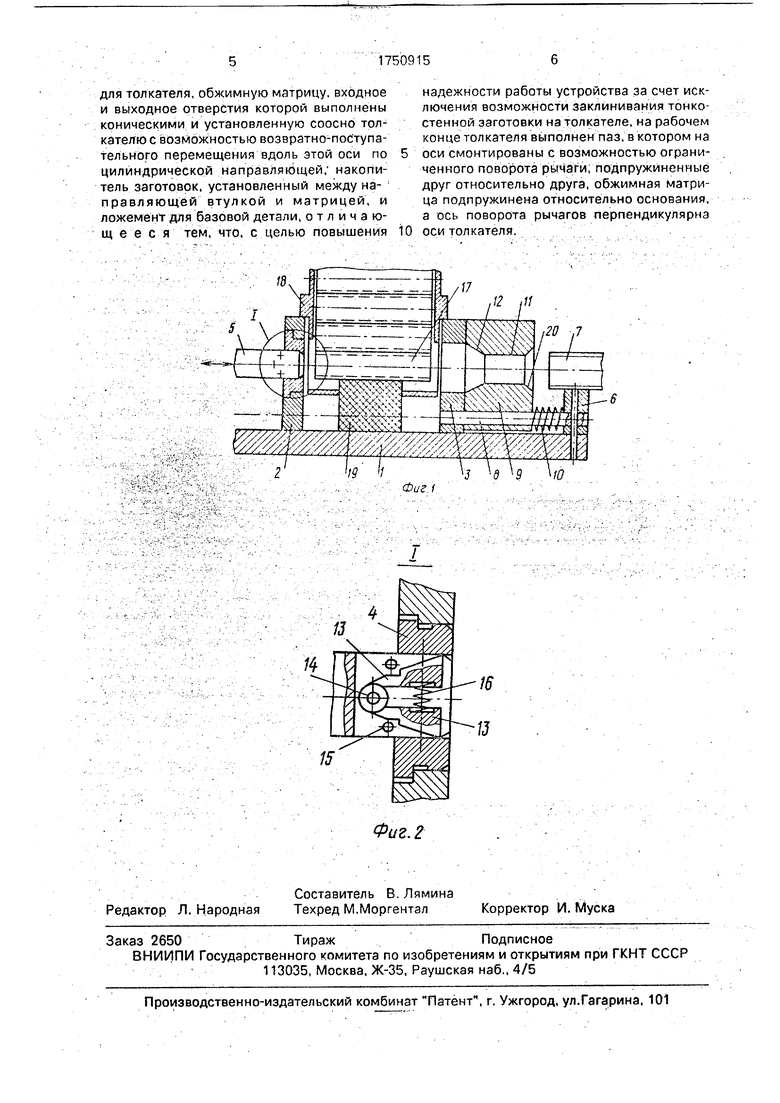

Это достигается тем, что в известном устройстве на рабочем конце толкателя выполнен паз, в котором на оси смонтированы с возможностью ограниченного поворота рычаги, подпружиненные друг относительно друга, обжимная матрица подпружинена относительно основания, а ось поворота рычагов перпендикулярна оси толкателя.

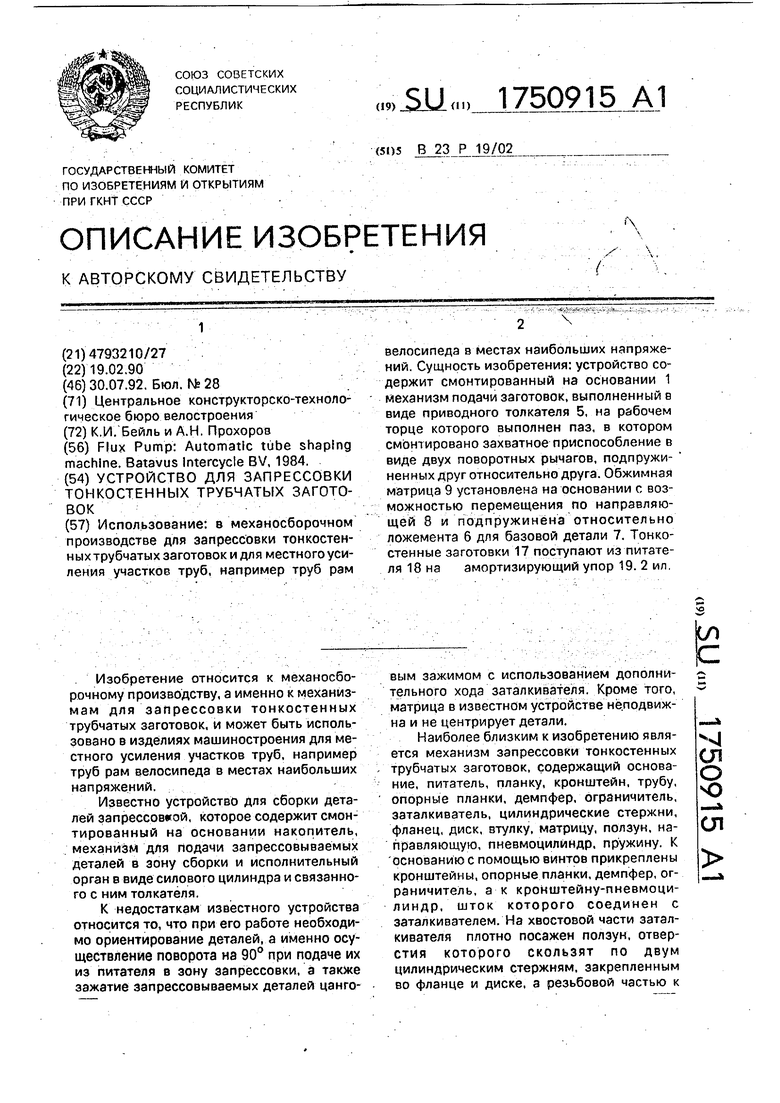

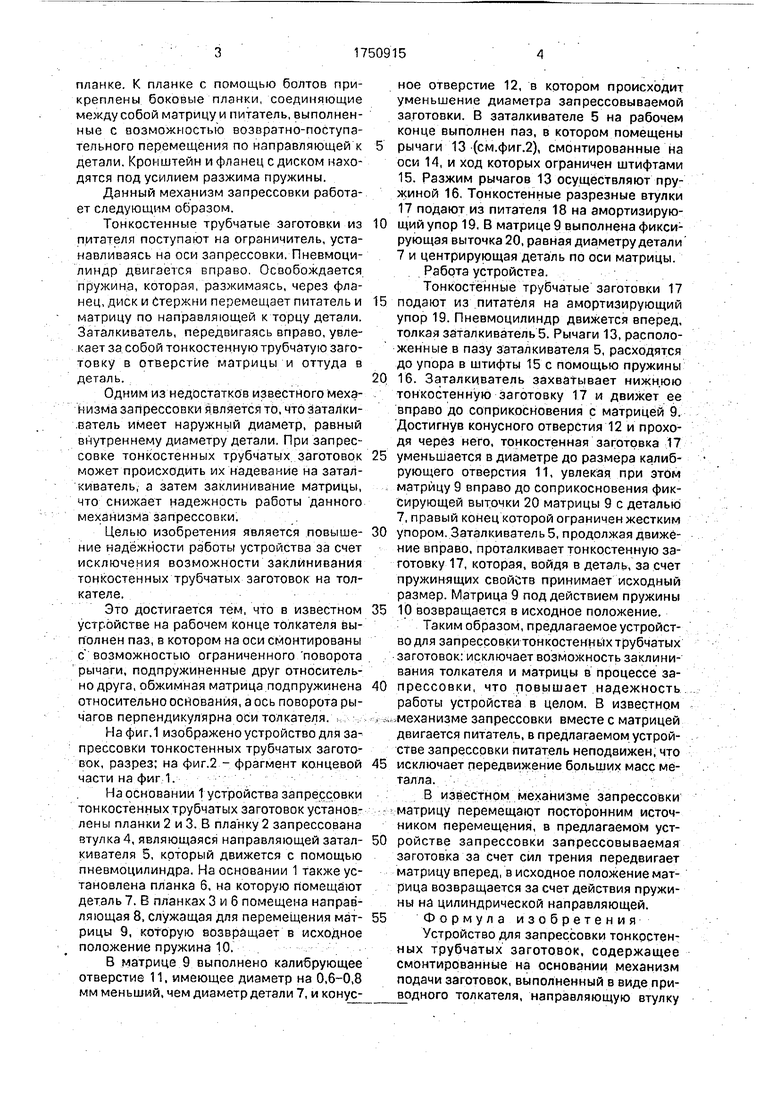

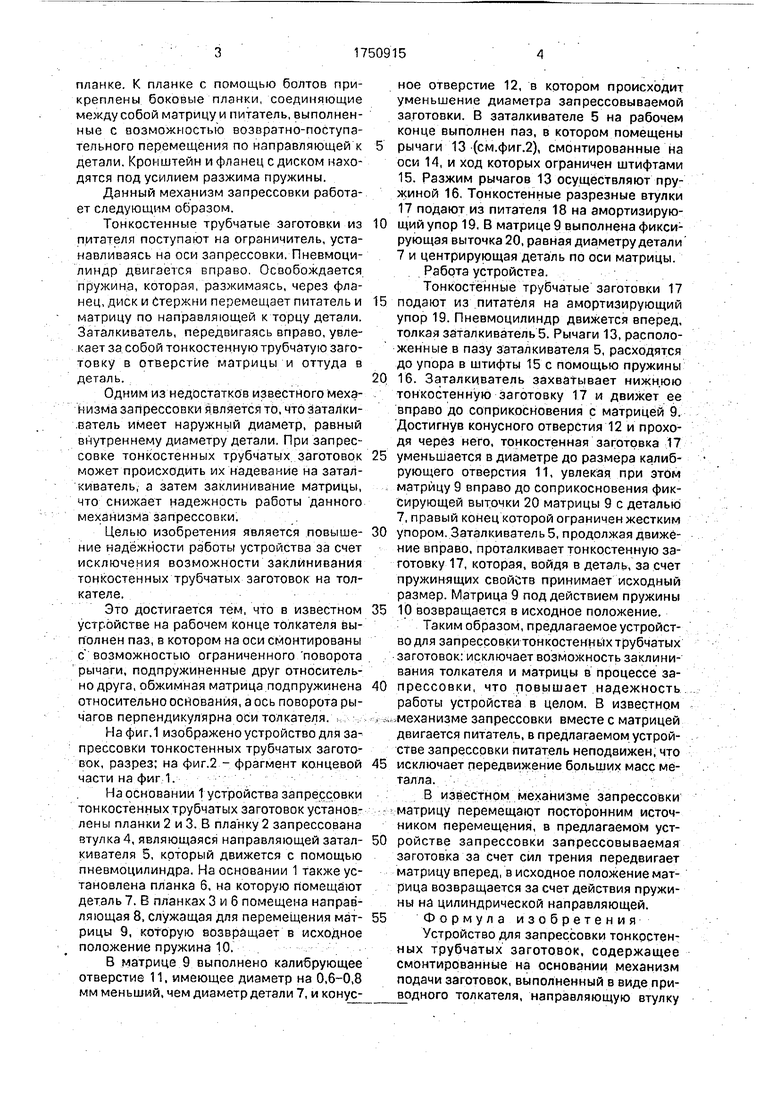

На фиг.1 изображено устройство для запрессовки тонкостенных трубчатых заготовок, разрез; на фиг.2 - фрагмент концевой части на фиг 1.

На основании 1 устройства запрессовки тонкостенных трубчатых заготовок установлены планки 2 и 3. В планку 2 запрессована втулка 4, являющаяся направляющей затал- кивателя 5, который движется с помощью пневмоцилиндра. На основании 1 также установлена планка 6, на которую помещают деталь 7. В планках 3 и 6 помещена направляющая 8, служащая для перемещения матрицы 9, которую возвращает в исходное положение пружина 10.

В матрице 9 выполнено калибрующее отверстие 11. имеющее диаметр на 0,6-0,8 мм меньший, чем диаметр детали 7, и конусное отверстие 12, в котором происходит уменьшение диаметра запрессовываемой заготовки. В заталкивателе 5 на рабочем конце выполнен паз, в котором помещены

рычаги 13 (см.фиг.2), смонтированные на оси 14, и ход которых ограничен штифтами 15. Разжим рычагов 13 осуществляют пружиной 16, Тонкостенные разрезные втулки 17 подают из питателя 18 на амортизирующий упор 19, В матрице 9 выполнена фиксирующая выточка 20, равная диаметру детали 7 и центрирующая деталь по оси матрицы. Работа устройства. Тонкостенные трубчатые заготовки 17

подают из питателя на амортизирующий упор 19. Пневмоцилиндр движется вперед, толкая заталкиватель 5. Рычаги 13, расположенные в пазу заталкивателя 5, расходятся до упора в штифты 15 с помощью пружины

16. Заталкиватель захватывает нижнюю тонкостенную заготовку 17 и движет ее вправо до соприкосновения с матрицей 9. Достигнув конусного отверстия 12 и проходя через него, тонкостенная заготовка 17

уменьшается в диаметре до размера калибрующего отверстия 11, увлекая при этом матрицу 9 вправо до соприкосновения фиксирующей выточки 20 матрицы 9 с деталью 7, правый конец которой ограничен жестким

упором. Заталкиватель 5, продолжая движение вправо, проталкивает тонкостенную заготовку 17, которая, войдя в деталь, за счет пружинящих свойств принимает исходный размер. Матрица 9 под действием пружины

10 возвращается в исходное положение.

Таким образом, предлагаемое устройство для запрессовки тонкостенных трубчатых заготовок: исключает возможность заклинивания толкателя и матрицы в процессе запрессовки, что повышает надежность работы устройства в целом. В известном , .механизме запрессовки вместе с матрицей двигается питатель, в предлагаемом устройстве запрессовки питатель неподвижен, что

исключает передвижение больших масс металла.

В известном механизме запрессовки матрицу перемещают посторонним источником перемещения, в предлагаемом устройстве запрессовки запрессовываемая заготовка за счет сил трения передвигает матрицу вперед, в исходное положение матрица возвращается за счет действия пружины на цилиндрической направляющей.

Формула изобретения

Устройство для запрессовки тонкостенных трубчатых заготовок, содержащее смонтированные на основании механизм подачи заготовок, выполненный в виде приводного толкателя, направляющую втулку

для толкателя, обжимную матрицу, входное и выходное отверстия которой выполнены коническими и установленную соосно толкателю с возможностью возвратно-поступательного перемещения вдоль этой оси по цилиндрической направляющей; накопитель заготовок, установленный между на- правляющей втулкой и матрицей, и ложемент для базовой детали, отличающееся тем, что, с целью повышения

0

надежности работы устройства за счет исключения возможности заклинивания тонкостенной заготовки на толкателе, на рабочем конце толкателя выполнен паз. в котором на оси смонтированы с возможностью ограниченного поворота рычаги, подпружиненные друг относительно друга, обжимная матрица подпружинена относительно основания, а ось поворота рычагов перпендикулярна оси толкателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки пластинчатых теплообменников | 1976 |

|

SU590128A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для подачи цилиндрических тонкостенных заготовок в зону технологической обработки | 1990 |

|

SU1810190A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Устройство для запрессовки деталей типа штифтов | 1985 |

|

SU1288013A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Штамп к плунжерному прессу | 1979 |

|

SU856619A1 |

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU954194A2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ВКЛАДЫША ПОДШИПНИКА | 1991 |

|

RU2082073C1 |

Использование: в механосборочном производстве для запрессовки тонкостенных трубчатых заготовок и для местного усиления участков труб, например труб рам велосипеда в местах наибольших напряжений. Сущность изобретения: устройство содержит смонтированный на основании 1 механизм подачи заготовок, выполненный в виде приводного толкателя 5, на рабочем торце которого выполнен паз, в котором смонтировано захватное приспособление в виде двух поворотных рычагов, подпружиненных друг относительно друга. Обжимная матрица 9 установлена на основании с возможностью перемещения по направляющей 8 и подпружинена относительно ложемента 6 для базовой детали 7. Тонкостенные заготовки 17 поступают из питателя 18 на амортизирующий упор 19. 2 ил

13

15

| Flux Pump: Automatic tube shaping machine | |||

| Batavus Intercycle BV, 1984, |

Авторы

Даты

1992-07-30—Публикация

1990-02-19—Подача