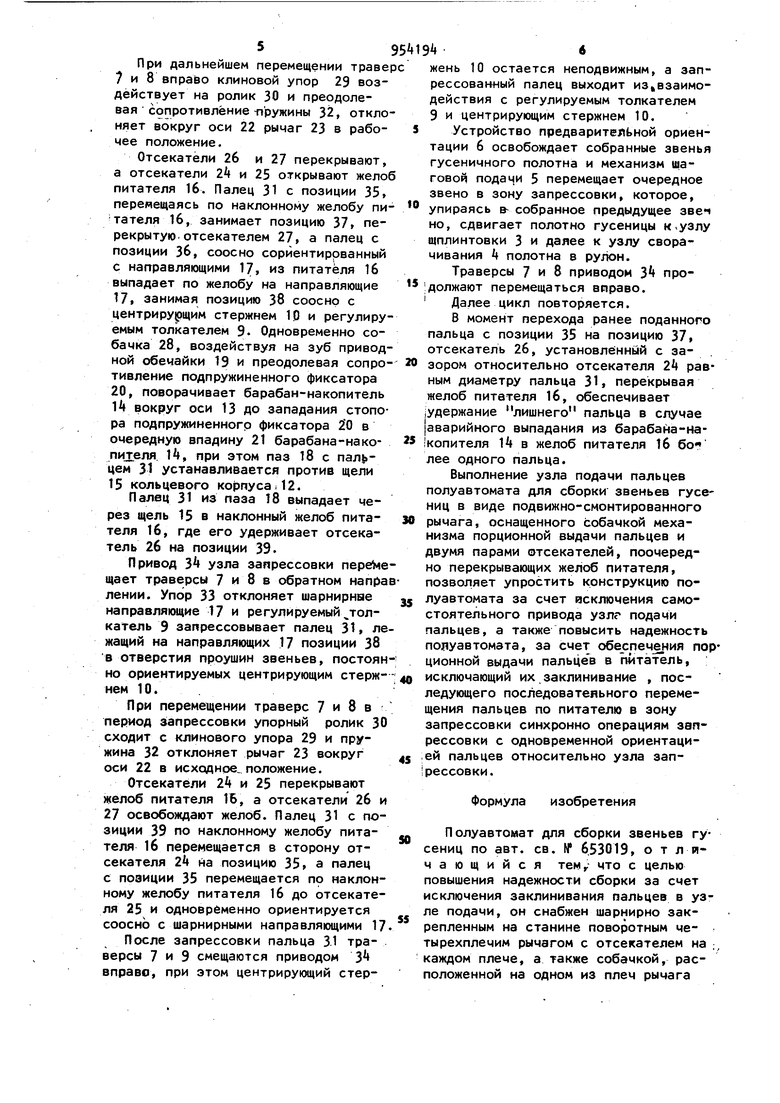

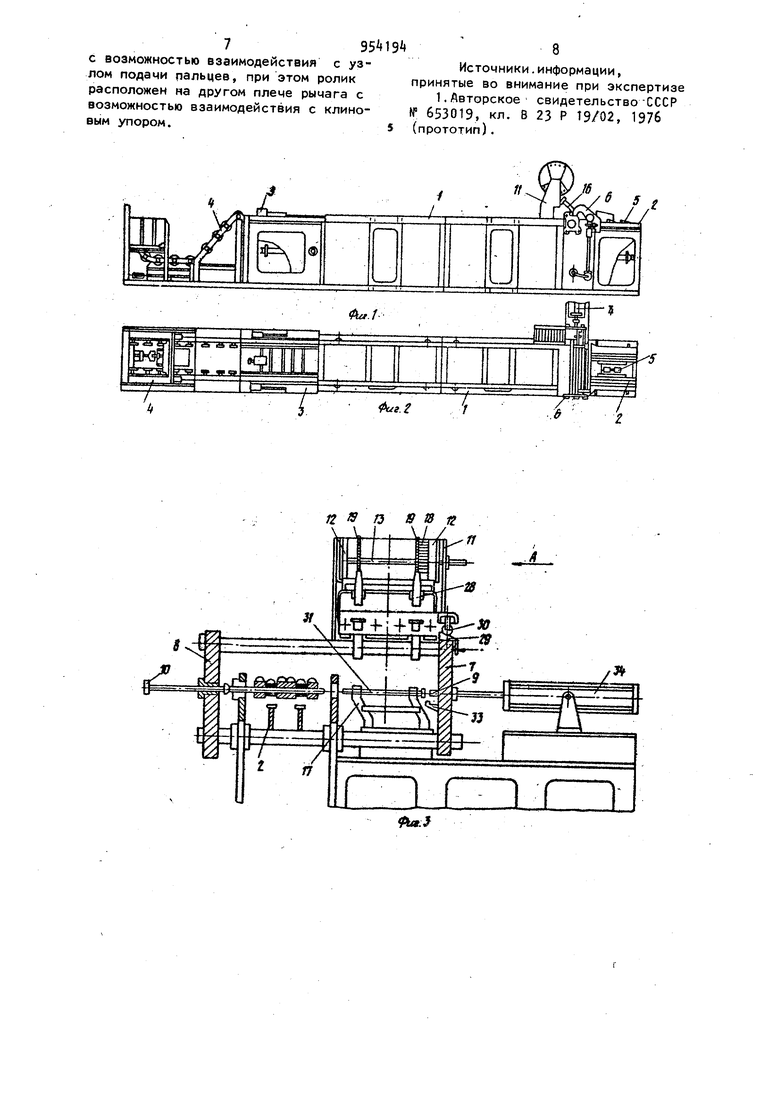

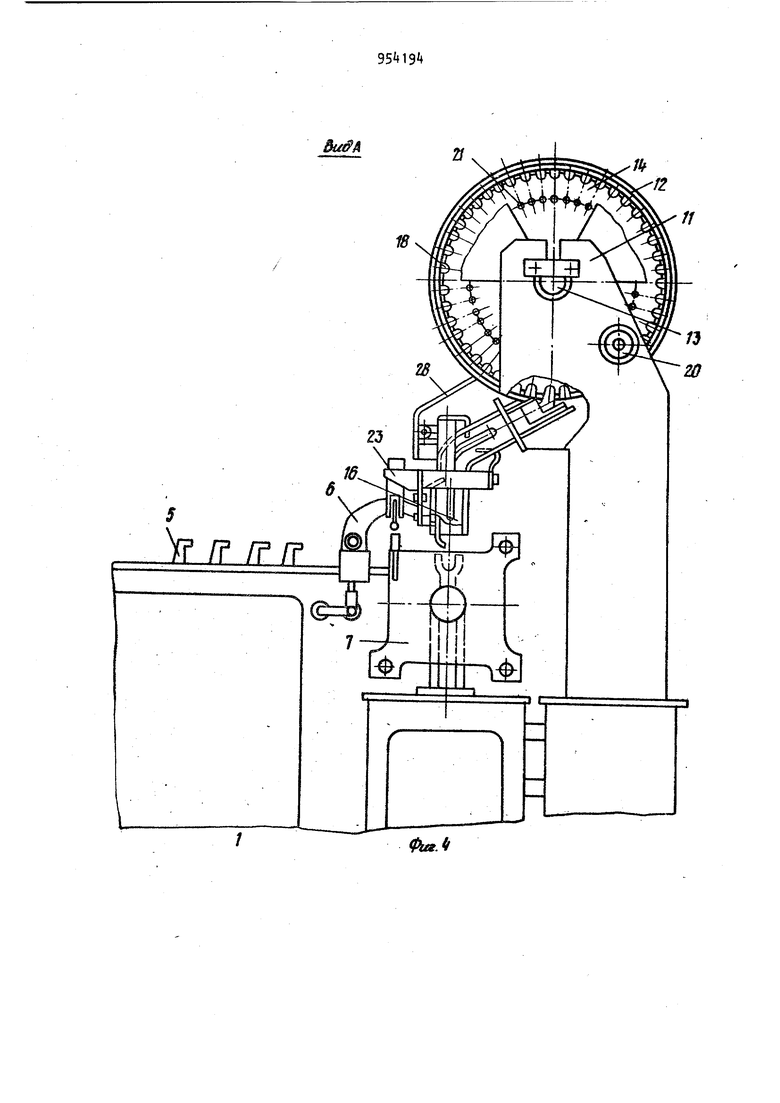

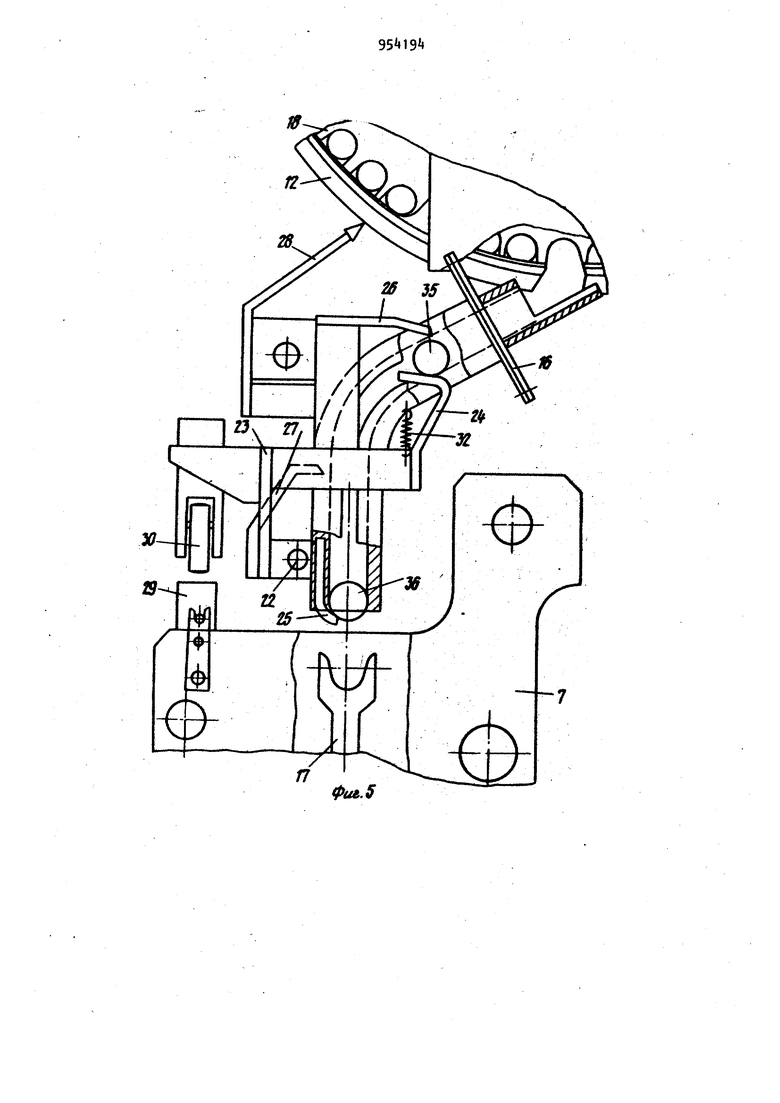

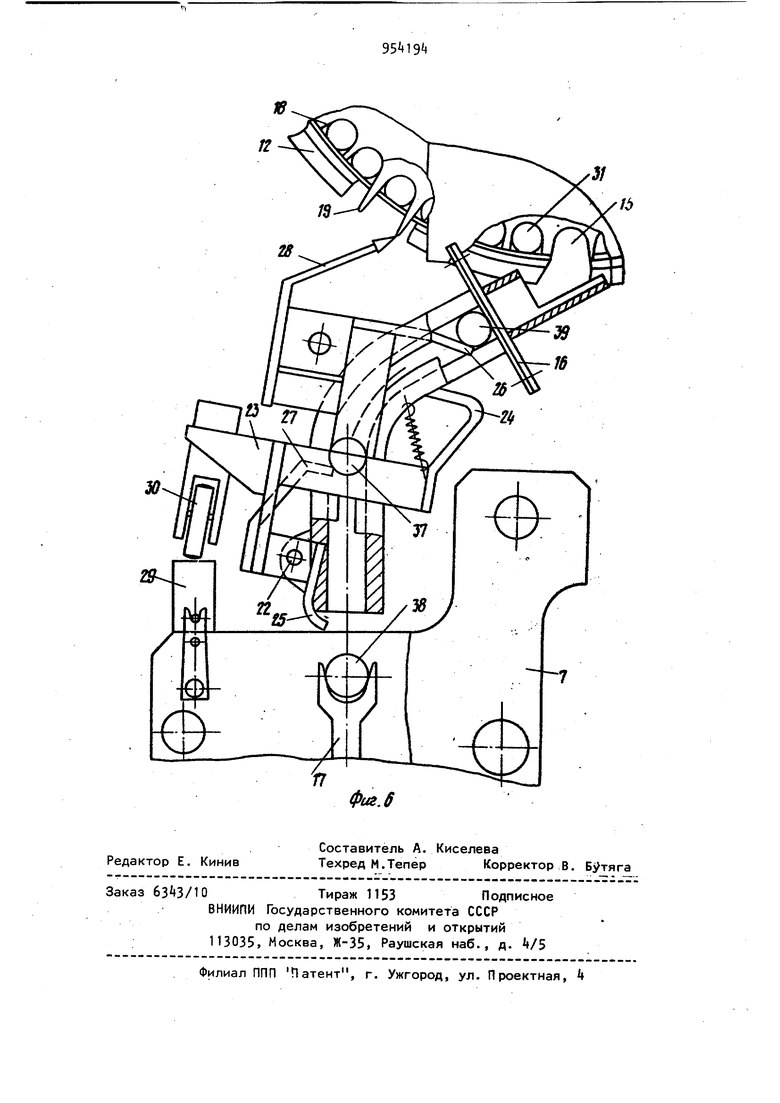

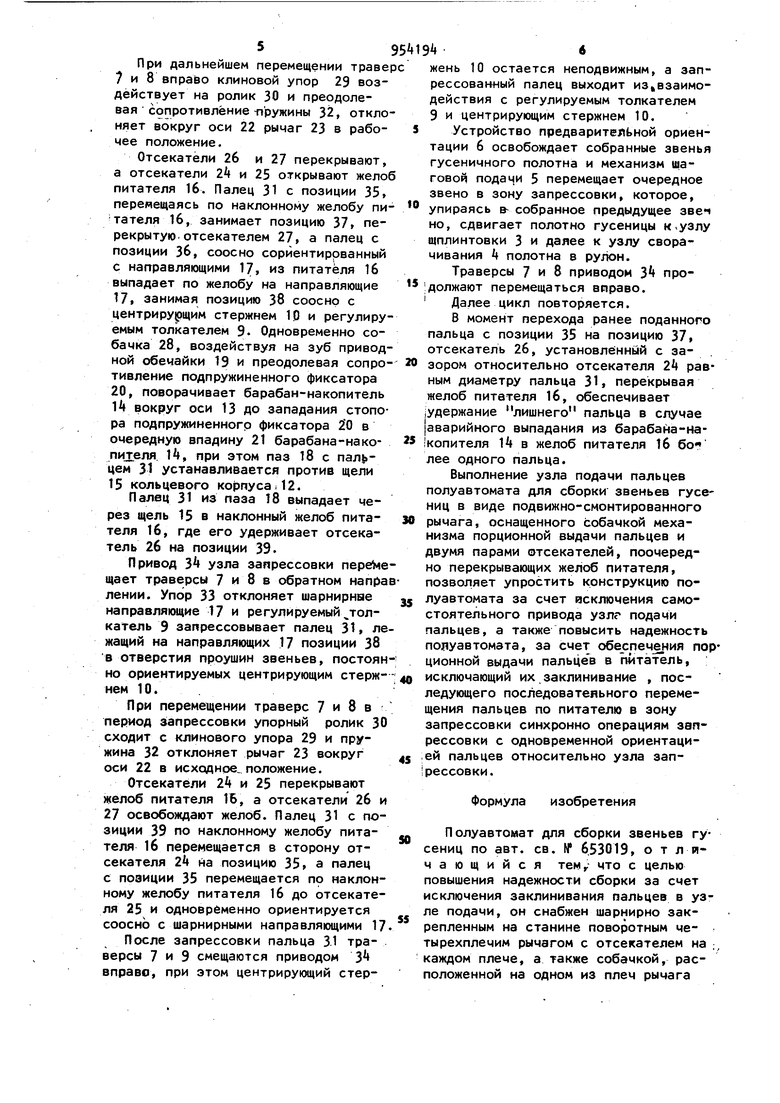

, 1 . .. Изобретение относится к механосборочному производству, в частности к оборудованию для сборки звеньев гу сениц гусеничных машин. По основному авт. св. № 653019 из вестен полуавтомат для сборки звеньев гусениц, содержащий установленный на станине узел запрессовки пальцев, выполненный 8 виде двух жестко соединенных между собой параллельных траверс, установленных с возможностью возвратно-поступательного перемещения, в одной из которых смонтирован толкатель, а в другой соосно толкателю центрирующий стержень с буртами по обе стороны от траверсы, установленный с возможностью осевого пе ремещения , а также размещенные между траверсами механизм шаговой подачи звеньев, узел подачи пальцев и расположенный на траверсе с возможностью возвратно-поступательного перемещения упор для подачи пальцев 1 Однако известное устройство не обеспечивает четкой подачи пальцев по одному в зону сборки, что приводит к заклиниванию, пальцев. Цель изобретения- повышение надежности сборки за счет исключения заклинивания пальцев в узле подачи. Указанная цель обеспечивается за счет того, что полуавтомат для сборки звеньев гусениц, содержащий установленный на станине узел запрессовки пальцев, выполненный в виде двух жестко соединенных между собой параллельных траверс, устанбвленных с возможностью возвратно-поступательного перемещения, в одной из которых смонтирован толкатель, а в другой соосно толкателю центрирующий стержень с буртами по обе стороны от траверсы, установленный с возможностью осевого перемещения, а также размещенные между траверсами механизм шаговой подачи звеньев, узел подачи пальцев и расположенный на траверсе с возможностью возвратно-поступательного перемещения упор для подачи пальцев, снабжен шарнирно закрепленным на основании поворотным четырехплечим рычагом с отсекателем на каждом плече, а также собачкой, расположенной на одном из плеч рычага с возможностью взаимодействия с узлом подачи пальцев, при этом ролик расположен на другом плече рычага с возМОЖНОСТЬЮ-взаймоде йствия с клиновым упором. Hai фиг. 1 представлен полуавтомат, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 узел подачи пальцев и узел запрессовки пальцев; на фиг. - вид А на фиг. 3; на ;фиг. 5 узел подачи пальцев, исходное положение; на фиг. 6 - то же рабочее положение. Полуавтомат содержит смонтированные на станине 1 горизонтальные направляющие 2 для перемещения в процессе сборки полотна гусениц, узе 3 шплинтовки собранных звеньев,.узел k сворачивания собранного полотна гу сеницы в рулон, механизм 5 шаговой подачи 5 звеньев с узлом 6 предварительной ориентации звеньев. Узел запрессовки пальцев выполнен в виде двух параллельных жестко связанных между собой траверс 7 и 8, установленных с возможностью возвратно-поступательного перемещения. На траверсе 7 закреплен регулируемый толкател 9, запрессовывающий пальцы,а на траверсе 8 с возможностью относительного осевого перемещения - центрирую щий стержень 10. Узел подачи паль цев включает в себя механизм 11 порц онной выдачи пальцев, выполненный в виде кольцевого корпуса 12, внутри которого концентрично с ним установлен с возможностью поворота вокЙ пал руг оси 13 барабан-накопитель цев. В нижней части кольцевого корпуса 12 против щели 15, выполненной по профилю пальца, размещен питатель 16 с наклонным желобом, расположенным под шарнирными направляющими 17 соосно с ними. На поверхности барабана-накопителя 1 с выходом на его «горец со стороны траверсы 7 не закг рытой кольцевым корпусом 12, выполнены с равным шагом пазы 18 по профилю пальца, совмещенные с идентичными по профилю и равными по числу впадинами зубьев приводной обечайки 19. Число пазов 18 подбирается по числу пальцев, необходимых для сборки, например, одного полотна гусеницы. На кольцевом корпусе 12 размещен подпружиненный фиксатор 20, стопор которого может западать во впадины 21 барабана-накопителя И, при этом число впадин 21 равно числу пазов 18 и расположены на одной радиальной осевой с последними. На станине 1 шарнирно закреплен поворотный вокруг оси 22 четырехплечий рычаг 23 с расположенными на каждом плече отсекателями . На одном из плеч рычага 23 с возможностью взаимодействия с механизмом 11 порционной выдачи пальцев расположена собачка 28, ход которой выбран с учетом поворота барабана-накопителя И на шаг зубьев приводной обечайки 19. На тра(Версе 7 закреплен клиновой упор 29,а на другом из плеч рычага 23 расположен с возможностью взаимодействия с клиновь1м упором 29 ролик 30, подающий .команду на выдачу пальцев 31. В исходном положении четырехплечий рычаг 23 зафиксирован пружиной 32,3 желоб питателя 1б перекрыт одной из пар отсекателей 2k и 25, при атомрасстояние между отсекателями 2б и 24 равно диаметру пальца 31- На траверсе 7 закреплен также упор .33 отклоняющий шарнирные направляющие 17 при перемещении траверс 7 и 8 приводом 34 узла запрессовки. Полуавтомат работает следующим образом. Звенья гусеницы укладывают на горизонтальные направляющие 2, а пальцы 31 в пазы 18 барабана-накопителя 14 механизма порционной выдачи 11 пальцев, где они удерживаются от выпадения кольцевым корпусом 12. Два пальца укладывают в желоб питателя 1б на позиции 35 и Зб для обеспечения сборки первых трех звеньев гусеницы. Механизм шаговой подачи 5 звеньев по горизонтальным направляющим 2 станины 1 подает их в зону запрессовки пальца, где они предварительно центрируются по отверстиям проушин узлом предварительной ориентации 6. Привод 34 узла запрессовки перемеает траверсы 7 и 8 вправо и центрирующий стержень 10 окончательно центрирует отверстия проушин двух собираемых звеньев относительно регулиуемого толкателя 9. При дальнейшем перемещении травер 7 и 8 вправо клиновой упор 29 воздействует на ролик 30 и преодолевая сопротивление пружины 32, отклоняет вокруг оси 22 рычаг 23 в рабочае положение. Отсекатели 2б и 27 перекрывают, а отсекатели 2k и 25 открывают желоб питателя 16. Палец 31 с позиции 35, перемещаясь по наклонному желобу питателя 16, занимает позицию 37, перекрытую отсекателем 27, а палец с позиции 36, соосно сориентированный с направляющими 17, из питателя 16 выпадает по желобу на направляющие 17, занимая позицию 38 соосно с центриру|рщим стержнем 1.0 и регулируемым толкателем 9. Одновременно собачка 2В, воздействуя на зуб приводной обечайки 19 и преодолевая сопротивление подпружиненного фиксатора 20, поворачивает барабан-накопитель 1 вокруг оси 13 до западания стопора подпружиненногр фиксатора 20 в очередную впадину 21 барабана-накопилеля. И, при этом паз 18 с 31 устанавливается против щели 15 кольцевого корпуса 12. Палец 31 из паза 18 выпадает через щель 15 в наклонный желоб питателя 16, где его удерживает отсекатель 26 на позиции 39. Привод З узла запрессовки перейме щает траверсы 7 и 8 в обратном напра лении. Упор 33 отклоняет шарнирнае направляющие 17 и регулируемый толкатель 9 запрессовывает палец 31, ле жащий на направляющих 17 позиции 38 В отверстия проушин звеньев, постоян но ориентируемых центрирующим стержнем 10. При переме1дении траверс 7 и 8 в период 31апрессовки упорный ролик 30 сходит с клинового упора 29 и пружина 32 отклоняет рычаг 23 вокруг оси 22 в исходное, положение. Отсекатели 2А и 25 перекрывают желоб питателя 16, а отсекатели 2б и 27 освобождают желоб. Палец 31 с позиции 39 по наклонному желобу питателя 16 перемещается в сторону отсекателя 2 на позицию 35 а палец с позиции 35 перемещается по наклонному желобу питателя 16 до отсекателя 25 и одновременно ориентируется соосно с шарнирными направляющими 17 После запрессовки пальца 31 траверсы 7 и 9 смещаются приводом З вправо, при этом центрирующий стержень 10 остается неподвижным, а запрессованный палец выходит из,взаимодействия с регулируемым толкателем 9 и центрирующим стержнем 10. Устройство предварительной ориентации 6 освобождает собранные звенья гусеничного полотна и механизм шаговой подач.и 5 перемещает очередное звено в зону запрессовки, которое, упираясь в собранное предыдущее звеч но, сдвигает полотно гусеницы шплинтовки 3 и далее к узлу сворачивания k полотна в рулон. Траверсы 7 и 8 приводом 3 продолжают перемещаться вправо. Далее цикл повторяется. В момент перехода ранее поданного пальца с позиции 35 на позицию 37, отсекатель 2б, установленный с за- . зором относительно отсекателя 2А равным диаметру пальца 31, перекрывая желоб питателя 16, обеспечивает удержание лишнего пальца в случае аварийного выпадания из барабана-иа копителя 14 в желоб питателя 16 бо лее одного пальца. Выполнение узла подачи пальцев полуавтомата для сборки звеньев гусениц в виде подвижно-смонтированного рычага, оснащенного собачкой механизма порционной выдачи пальцев и двумя парами отсекателей, поочередно перекрывающих желоб питателя, позволяет упростить конструкцию полуавтомата за счет исключения самостоятельного привода узл подачи пальцев, а также повысить надежность полуавтомата, за счет обе спечения порционной выдачи пальцев в питатель, ; исключающий их заклинивание , последующего последовательного перемещения пальцев по питателю в зону запрессовки синхронно операциям запрессовки с одновременной ориентацией пальцев относительно узла зап рессовки. Формула изобретения Полуавтомат для сборки звеньев гусениц по авт. св. № 6.53019, о т л ичающийся тем,- что с целью повышения надежности сборки за счет исключения заклинивания пальцев в узле подачи, он снабжен шарнирно закрепленным на станине поворотным четырехплечим рычагом с отсекателем на ., каждом плече, а также собачкой, расположенной на одном из плеч рычага

795

с возможностью взаимодействия с уз- Источники.информации, лом подачи пальцев, при этом ролик принятые во внимание при экспертизе расположен на другом плече рычага с 1.Авторское свидетельство СССР возможностью взаимодействия с клино- ц« 653019, кл. В 23 Р Т9/02, 1976 вым упором.5 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки звеньев гусениц | 1990 |

|

SU1729679A1 |

| Полуавтомат для сборки звеньев гусениц | 1976 |

|

SU653019A1 |

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU937127A1 |

| Полуавтомат для сборки звеньевгуСЕНиц | 1979 |

|

SU804177A2 |

| Полуавтомат для сборки звеньев гусениц | 1989 |

|

SU1669684A2 |

| Полуавтомат для сборки звеньев цепи кабелеукладчика | 1989 |

|

SU1648719A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЦЕПИ | 2003 |

|

RU2257991C2 |

| Полуавтомат для сборки звеньев гусеницы | 1980 |

|

SU927479A1 |

| Станок для сборки гусеничной цепи | 1973 |

|

SU477813A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

12 iS /3 Ю № 1Z V// шШ „

VP/P/r/f

Фиг.

Авторы

Даты

1982-08-30—Публикация

1980-08-27—Подача