Устройство относится к механо-сбороч- ным работам, в частности к оборудованию для соединения деталей методом пластической деформации.

Известно устройство для сборки запрессовкой деталей типа вал-втулка, содержащее смонтированные на основании полый запрессовочный пуансон, внутри которого подпружиненный толкатель с направлением для одной из собираемых деталей, и базирующий элемент для другой детали с упором для толкателя (а.с. СССР

N 804340), Однако конструктивное исполнение этого устройства не позволяет обеспечить сборку деталей другого типа без использования дополнительных ориентирующих приспособлений.

Известны также устройства, в которых детали на сборку подаются приводными шаговыми контейнерами с поперечными планками (а.с.СССР Nfe 733954) или подъемной кареткой с упорами (а.с. СССР № 846220), а ориентирование собираемых деталей относительно друг друга производится с помощью оправок с подпружиненными центрами.

Наиболее близким к предлагаемому решению является устройство для запрессовки деталей типа штифт, содержащее смонтированный на основании силовой цилиндр, ползун с приемной головкой, магазин для подачи деталей, полый отсекатель, размещенный на ползуне с возможностью относительного перемещения, и пуансон, установленный в полости ползуна и снабженный связанными со штоком силового цилиндра подпружиненными толкателями, один из которых размещен в полости отсекателя, а другой - в полости ползуна и соединен с пуансоном, а также смонтированным на отсекателе ограничителем хода (а.с. СССР Ns 867524).

Однако в указанных устройствах совмещение соединяемых деталей производится разными механизмами, что не обеспечивает точности центрирования. Кроме того, эти механизмы имеют свою структуру, привод, - а это лишние звенья и связи, усложняющие механизм, снижающие его надежность и, следовательно, качество сборки деталей.

Целью предполагаемого изобретения является упрощение конструкции, повышение точности центрирования собираемых деталей и повышение качества сборки.

Поставленная цель достигается тем, что толкатель конструктивно выполнен захватывающим и ориентирующим одним движе- нием сразу обе собираемые детали органом, имеющим две взаимоувязанные посадочные поверхности, пуансон - запрессовывающим, а эксцентриковый отсекатель, связанный наружными кромками раздвижных губок лотков, имеет привод, выполненный в виде V-образного кронштейна с планкой и раздвижного клина, установленного соосно элементу центрирования с возможностью взаимодействия с планкой, позволяет отсекать из потока по одной детали и пропускать их в зону запрессовки по окончании рабочего хода пуансона, а элемент центрирования, прижимающий собираемые детали к матрице во время

запрессовки, выполнен в виде сбрасывателя уже запрессованных деталей при обратном ходе пуансона. При этом подпружиненный толкатель, расположенный внутри запрессовочного пуансона и соосно ему в горизонтальной плоскости, выполнен в виде захватывающего и ориентирующего относительно друг друга обеих собираемых деталей, подаваемых в зону запрессовки по вертикальным лоткам поддей- ствием собственного веса. Это исключает дополнительные узлы в виде подвижных пластинок и подъем ой каретки.

Сопоставительный анализ с прототипом позволяет сделать вывод, что устройство для запрессовки деталей типа кольцо-чашка отличается тем, что толкатель выполнен с возможностью захвата, удерживания и ориентирования сразу обеих

соединяемых деталей, пуансон служит одновременно и запрессовывающим органом, а эксцентриковый отсекатель, связанный с наружными кромками раздвижных губок лотков, имеет привод, выполненный в виде

V-образного кронштейна с планкой и раздвижного клина. Таким образом, заявляемое техничесое решение соответствует критерию новизна.

Анализ известных технических решений в исследуемой облай и позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом устройстве, и

признать заявляемое решение соответствующим критерию существенные отличия.

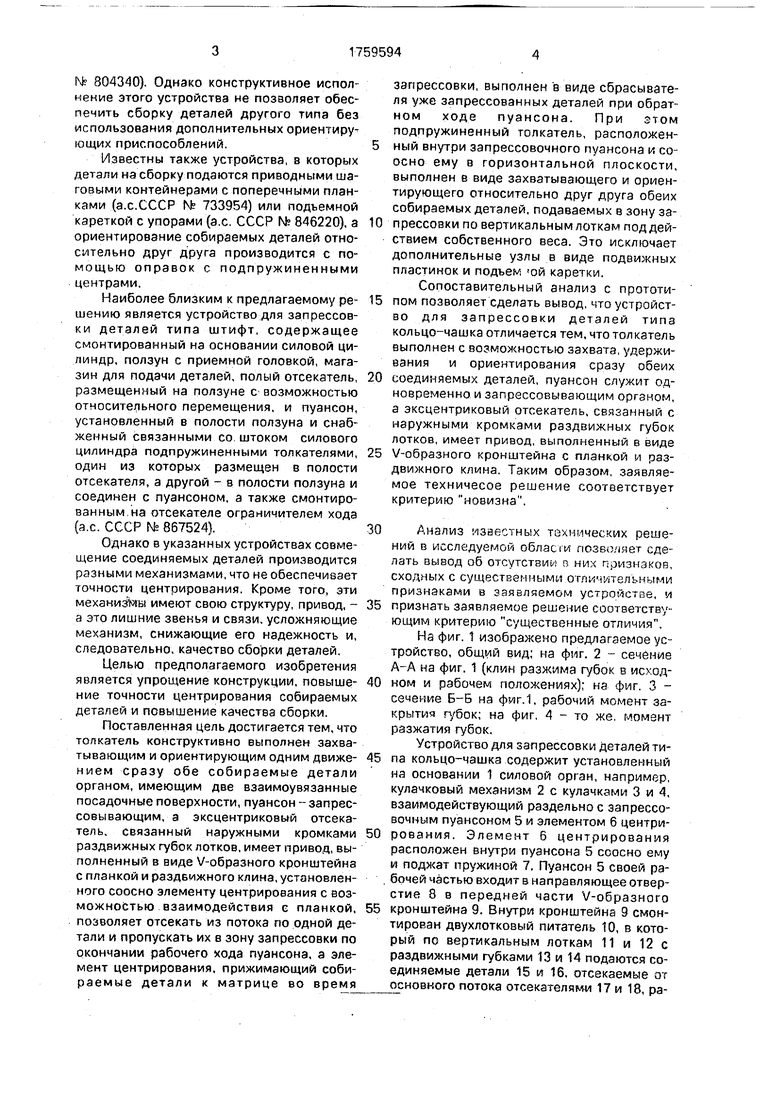

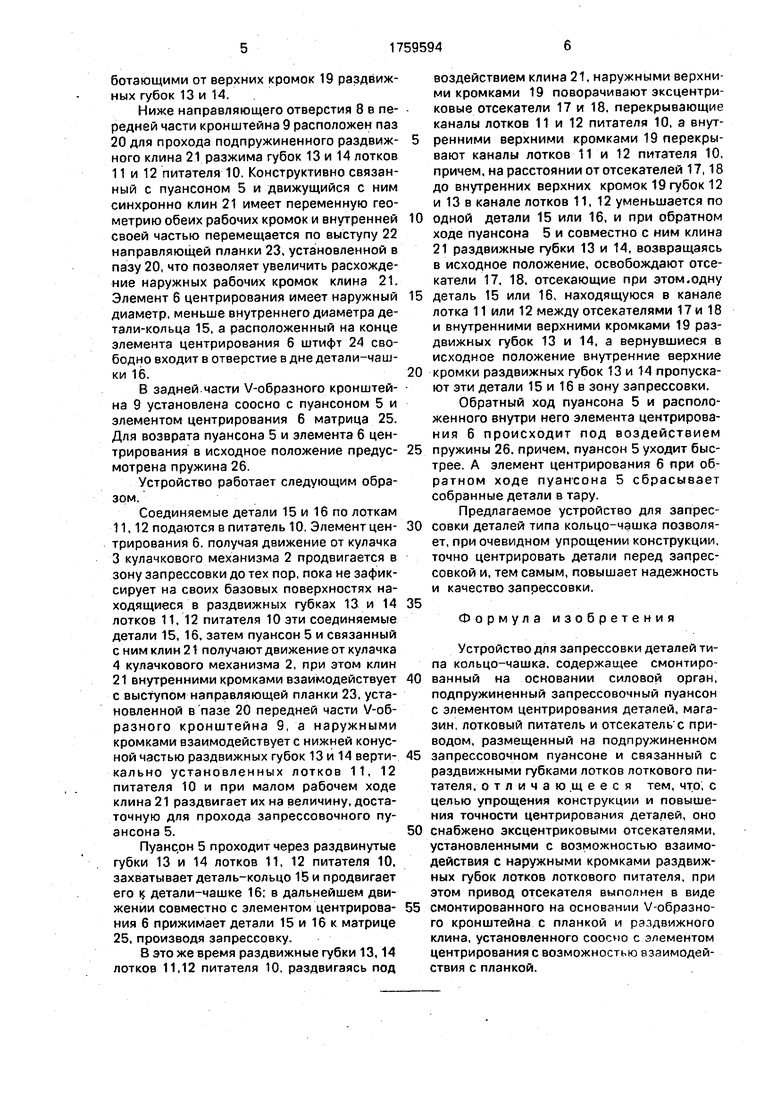

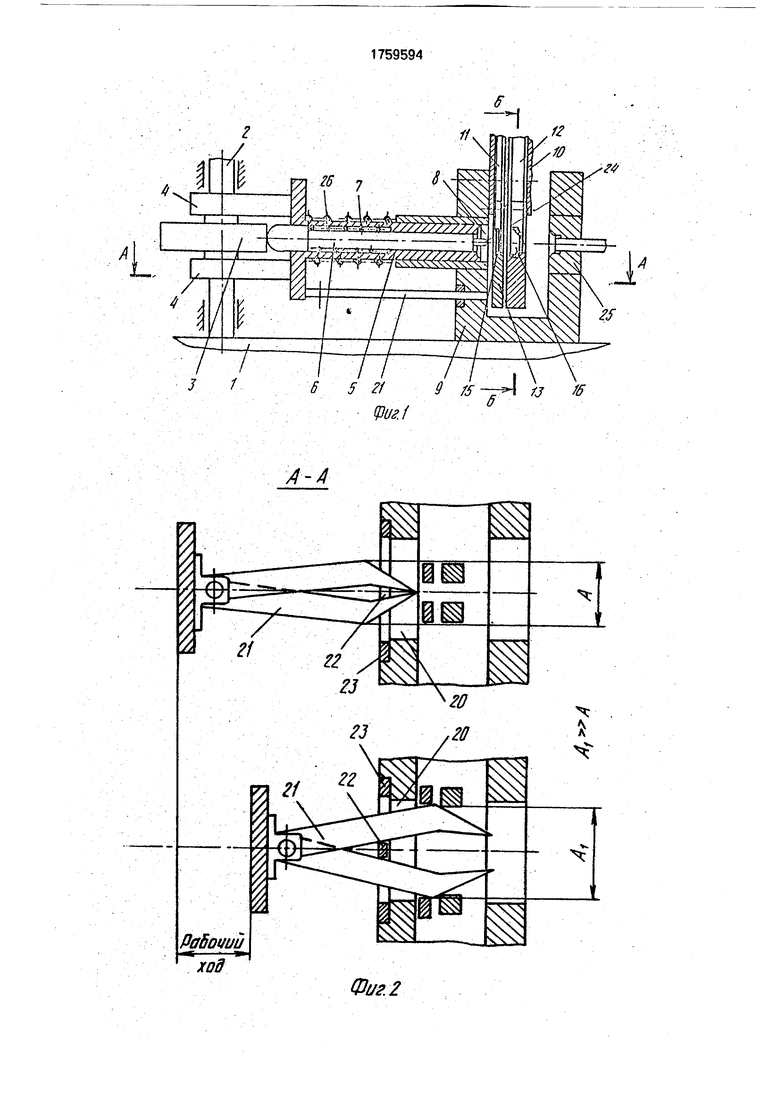

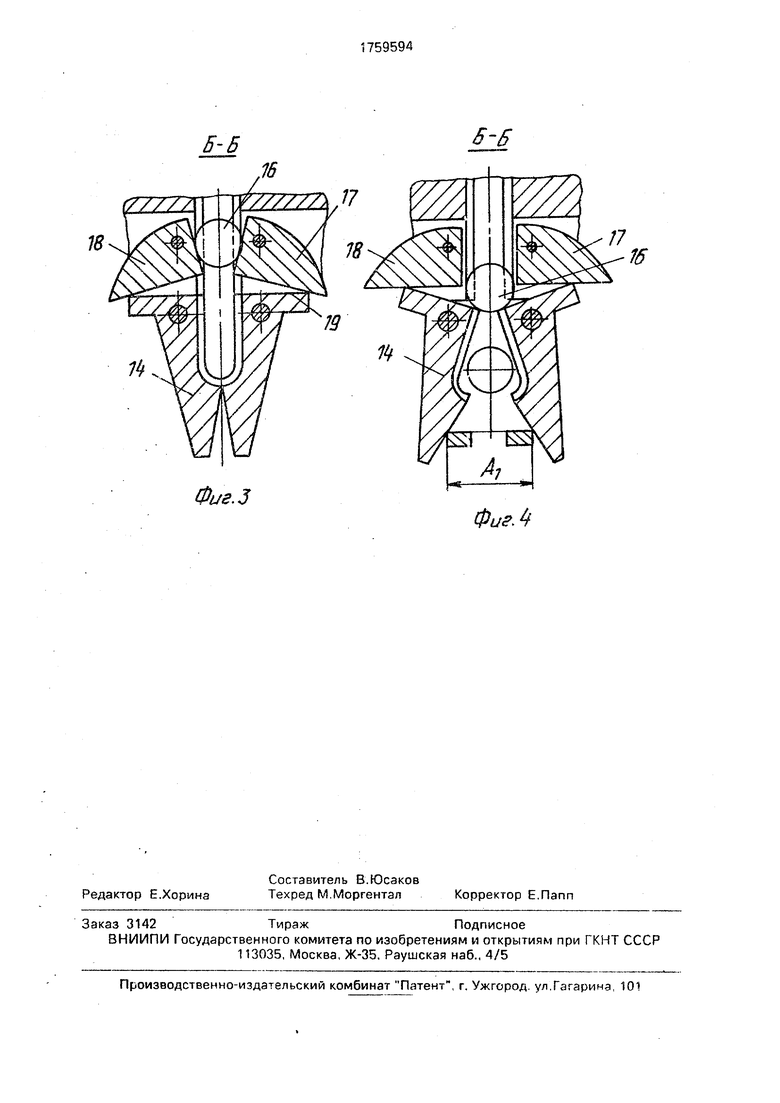

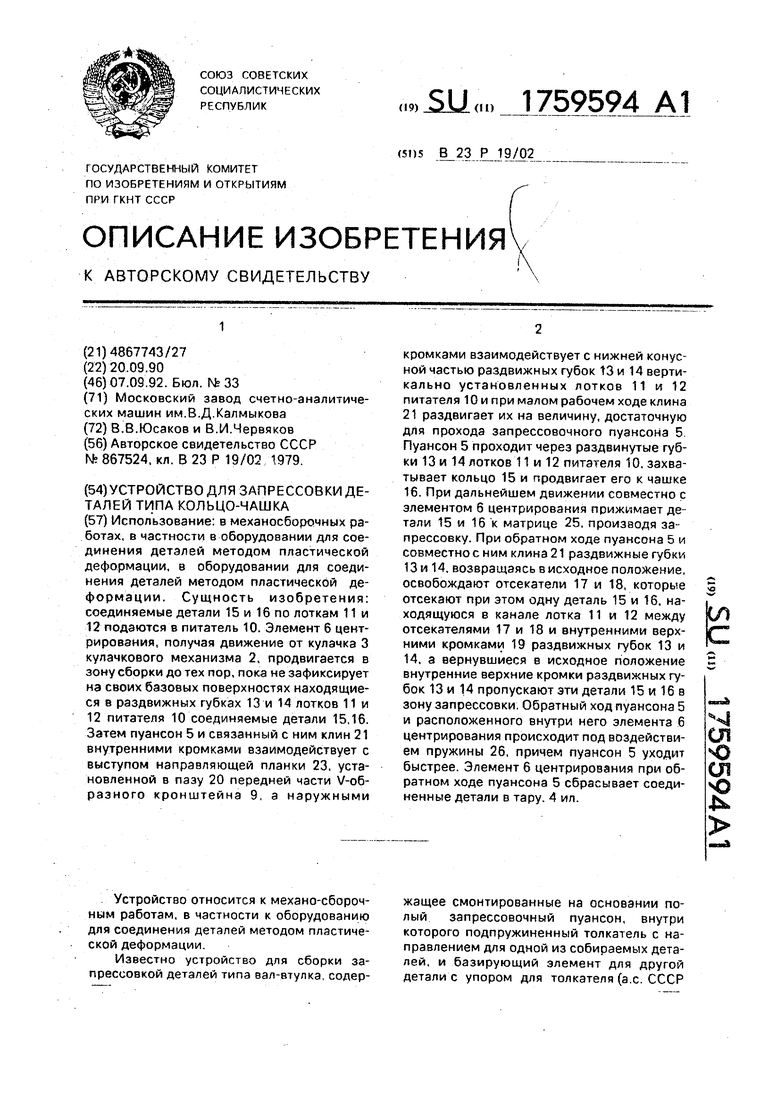

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1 (клин разжима губок в ис одном и рабочем положениях); на фиг. 3 - сечение Б-Б на фиг,1, рабочий момент закрытия /бок; на фиг. 4 - то же, момент разжатия губок.

Устройство для запрессовки деталей типа кольцо-чашка содержит установленный на основании 1 силовой орган, например, кулачковый механизм 2 с кулачками 3 и 4, взаимодействующий раздельное запрессо- вочным пуансоном 5 и элементом 6 центрирования. Элемент б центрирования расположен внутри пуансона 5 соосно ему и поджат пружиной 7. Пуансон 5 своей рабочей частью входит в направляющее отверстие 8 в передней части V-образного

кронштейна 9. Внутри кронштейна 9 смонтирован двухлотковый питатель 10, в который по вертикальным лоткам 11 и 12 с раздвижными губками 13 и 14 подаются соединяемые детали 15 и 16, отсекаемые от основного потока отсекателями 17 и 18, работающими от верхних кромок 19 раздвижных губок 13 и 14.

Ниже направляющего отверстия 8 в передней части кронштейна 9 расположен паз

20для прохода подпружиненного раздвижного клина 21 разжима губок 13 и 14 лотков 11 и 12 питателя 10. Конструктивно связанный с пуансоном 5 и движущийся с ним синхронно клин 21 имеет переменную геометрию обеих рабочих кромок и внутренней своей частью перемещается по выступу 22 направляющей планки 23, установленной в пазу 20, что позволяет увеличить расхождение наружных рабочих кромок клина 21. Элемент 6 центрирования имеет наружный диаметр, меньше внутреннего диаметра детали-кольца 15, а расположенный на конце элемента центрирования б штифт 24 свободно входит в отверстие в дне детали-чашки 16.

В задней части V-образного кронштейна 9 установлена соосно с пуансоном 5 и элементом центрирования 6 матрица 25. Для возврата пуансона 5 и элемента 6 центрирования в исходное положение предусмотрена пружина 26.

Устройство работает следующим образом.

Соединяемые детали 15 и 16 по лоткам 11,12 подаются в питатель 10. Элемент центрирования 6. получая движение от кулачка

3кулачкового механизма 2 продвигается в зону запрессовки до тех пор, пока не зафиксирует на своих базовых поверхностях находящиеся в раздвижных губках 13 и 14 лотков 11, 12 питателя 10 эти соединяемые детали 15, 16, затем пуансон 5 и связанный с ним клин 21 получают движение от кулачка

4кулачкового механизма 2, при этом клин

21внутренними кромками взаимодействует с выступом направляющей планки 23. установленной в пазе 20 передней части V-образного кронштейна 9, а наружными кромками взаимодействует с нижней конусной частью раздвижных губок 13 и 14 вертикально установленных лотков 11, 12 питателя 10 и при малом рабочем ходе клина 21 раздвигает их на величину, достаточную для прохода запрессовочного пуансона 5.

Пуансрн 5 проходит через раздвинутые губки 13 и 14 лотков 11, 12 питателя 10, захватывает деталь-кольцо 15 и продвигает его к детали-чашке 16; в дальнейшем движении совместно с элементом центрирования б прижимает детали 15 и 16 к матрице 25, производя запрессовку.

В это же время раздвижные губки 13,14 лотков 11,12 питателя 10. раздвигаясь под

воздействием клина 21, наружными верхними кромками 19 поворачивают эксцентриковые отсекатели 17 и 18, перекрывающие каналы лотков 11 и 12 питателя 10, а внут- 5 ренними верхними кромками 19 перекрывают каналы лотков 11 и 12 питателя 10, причем, на расстоянии от отсекателей 17,18 до внутренних верхних кромок 19 губок 12 и 13 в канале лотков 11,12 уменьшается по

10 одной детали 15 или 16, и при обратном ходе пуансона 5 и совместно с ним клина 21 раздвижные губки 13 и 14, возвращаясь в исходное положение, освобождают отсекатели 17, 18, отсекающие при этом.одну

15 деталь 15 или 16, находящуюся в канале лотка 11 или 12 между отсекателями 17 и 18 и внутренними верхними кромками 19 раздвижных губок 13 и 14, а вернувшиеся в исходное положение внутренние верхние

0 кромки раздвижных губок 13 и 14 пропускают эти детали 15 и 16 в зону запрессовки.

Обратный ход пуансона 5 и расположенного внутри него элемента центрирования 6 происходит под воздействием

5 пружины 26. причем, пуансон 5 уходит быстрее. А элемент центрирования 6 при обратном ходе пуан-сона 5 сбрасывает собранные детали в тару.

Предлагаемое устройство для запрес0 совки деталей типа кольцо-чашка позволяет, при очевидном упрощении конструкции, точно центрировать детали перед запрессовкой и, тем самым, повышает надежность и качество запрессовки.

5

Формула изобретения

Устройство для запрессовки деталей типа кольцо-чашка, содержащее смонтиро0 ванный на основании силовой орган, подпружиненный запрессовочный пуансон с элементом центрирования деталей, магазин, лотковый питатель и отсекатель с приводом, размещенный на подпружиненном

5 за прессовочном пуансоне и связанный с раздвижными губками лотков лоткового питателя, отличаю.щееся тем, что, с целью упрощения конструкции и повышения точности центрирования деталей, оно

0 снабжено эксцентриковыми отсекателями, установленными с возможностью взаимодействия с наружными кромками раздвижных губок лотков лоткового питателя, при этом привод отсекателя выполнен в виде

5 смонтированного на основании V-образного кронштейна с планкой и раздвижного клина, установленного соосно с элементом центрирования с возможностью взаимодействия с планкой.

J

.

N

1

I

1

В-Б

Фиг.З

5-6

Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Сборочный пресс | 1975 |

|

SU596408A1 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1493435A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Станок для запрессовки подшипников с двух сторон | 1976 |

|

SU782979A1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА И УСТАНОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2010692C1 |

| Загрузочное устройство | 1981 |

|

SU984805A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

Использование: в механосборочных работах, в частности в оборудовании для соединения деталей методом пластической деформации, в оборудовании для соединения деталей методом пластической деформации. Сущность изобретения: соединяемые детали 15 и 16 по лоткам 11 и 12 подаются в питатель 10. Элемент 6 центрирования, получая движение от кулачка 3 кулачкового механизма 2, продвигается в зону сборки до тех пор, пока не зафиксирует на своих базовых поверхностях находящиеся в раздвижных губках 13 и 14 лотков 11 и 12 питателя 10 соединяемые детали 15,16. Затем пуансон 5 и связанный с ним клин 21 внутренними кромками взаимодействует с выступом направляющей планки 23, установленной в пазу 20 передней части V-об- разного кронштейна 9, а наружными кромками взаимодействует с нижней конусной частью раздвижных губок 13 и 14 вертикально установленных лотков 11 и 12 питателя 10 и при малом рабочем ходе клина 21 раздвигает их на величину, достаточную для прохода запрессовочного пуансона 5 Пуансон 5 проходит через раздвинутые губки 13 и 14 лотков 11 и 12 питателя 10, захватывает кольцо 15 и продвигает его к чашке 16. При дальнейшем движении совместно с элементом 6 центрирования прижимает детали 15 и 16 к матрице 25, производя запрессовку. При обратном ходе пуансона 5 и совместно с ним клина 21 раздвижные губки 13 и 14, возвращаясь в исходное положение, освобождают отсекатели 17 и 18, которые отсекают при этом одну деталь 15 и 16, находящуюся в канале лотка 11 и 12 между отсекателями 17 и 18 и внутренними верхними кромками 19 раздвижных губок 13 и 14, а вернувшиеся в исходное положение внутренние верхние кромки раздвижных губок 13 и 14 пропускают эти детали 15 и 16 в зону запрессовки. Обратный ход пуансона 5 и расположенного внутри него элемента 6 центрирования происходит под воздействием пружины 26, причем пуансон 5 уходит быстрее. Элемент 6 центрирования при обратном ходе пуансона 5 сбрасывает соединенные детали в тару. 4 ил. 01 Ю сл ю Ьь

| Устройство для запрессовки деталей | 1979 |

|

SU867524A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-07—Публикация

1990-09-20—Подача