Изобретение относится к конвейерному оборудованию, а именно к загрузочным секциям ленточных конвейеров.

Известно устройство для амортизации падающего материала в перегрузочных пунктах ленточного транспорта, состоящее из пятироликовых гирляндных роликоопор, средние ролики которых по длине зоны загрузки расположены по пароболической дуге выпуклостью вниз.

Недостатком данного устройства является низкая надежность. Это обусловленр тем, что нагрузка между средними роликами гирляндных роликоопор загрузочной секции распределяется неравномерно. Так, когда лента под нагрузкой ложится на средние ролики, расположенные по параболической дуге, выпуклостью вниз, угол обхвата роликовлентой будет неодинаков. Наибольшим он будет у роликов, находящихся на границе зоны загрузки (в прототипе расстояние Id), а следовательно, и максимальная нагрузка, обусловленная растягивающими силами в ленте, придется именно на них Следствием же неравномерности распределения нагрузки между средними роликами является ускоренный выход из строя наиболее нагруженных роликов, что обуславливает низкую надежность секции в целом.

Целью изобретения является повышение надежности загрузочной секции ленточного конвейера.

Сущность изобретения заключается в том, что в известной загрузочной секции ленточного конвейера с приемной и несущей частями, включающей раму с установленными на ней в продольном направлении роликоопорами, где роликоопоры приемной части расположены по кривой, и конвейерную ленту, роликоопоры приемной части и непосредственно примыкающие к ним роликоопоры несущей части расположены по

Ё

XI

сл

о

СП

дугам окружностей с равными угловыми шагами, при этом центры окружностей размещены ниже ленты конвейера и расположены на перпендикулярах, проведенных из середины отрезков, соединяющих оси средних роликов непосредственно примыкающих роликоопор несущей и приемной частей.

Использование изобретения позволяет повысить надежность загрузочной секции в целом, так как в этом случае средние ролики роликоопор приемной части и лента, опирающаяся на них, образуют как бы фрагмент правильного многоугольника, причем средние ролики расположены в его вершинах. Для последнего (правильного многоугольника) характерно равенство углов при вершинах, которые в данном случае примерно соответствуют углу обхвата лентой роликов (при условии малых прогибов ленты между роликоопорами). Следовательно, угол обхвата средних роликов роликоопор приемной части лентой при нижнем ее положении (под максимальной нагрузкой) одинаков, а следовательно, и нагруЭка, обусловленная растягивающими силами в ленте, равномерно распределяется между ними. Вследствие этого срок службы роликов и надежность секции в целом увеличиваются.

Если же, например, непосредственно примыкающие роликоопоры несущей и приемной частей загрузочной секции расположить каким-то другим образом (не по дугам окружности или с другим угловым шагом), то средние ролики роликоопор приемной части, непосредственно примыкающие к роли- коопорам несущей части будут либо недогружены, либо перегружены по сравнению с другими средними роликами роликоопор приемной части,

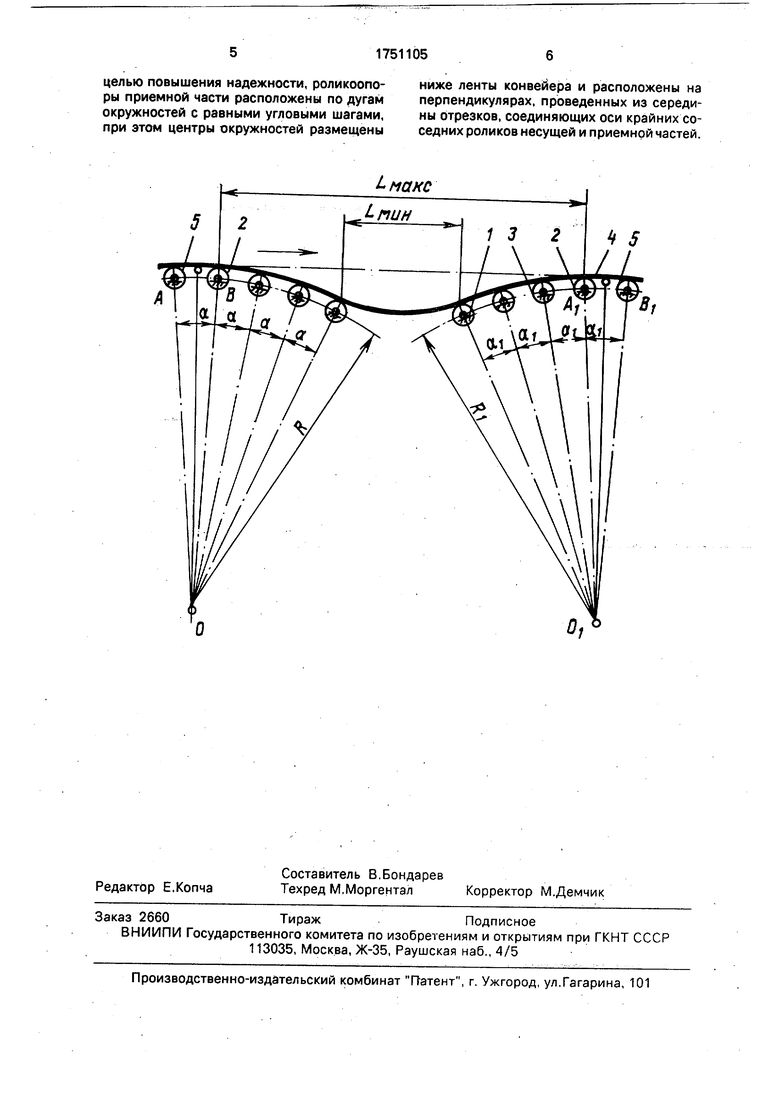

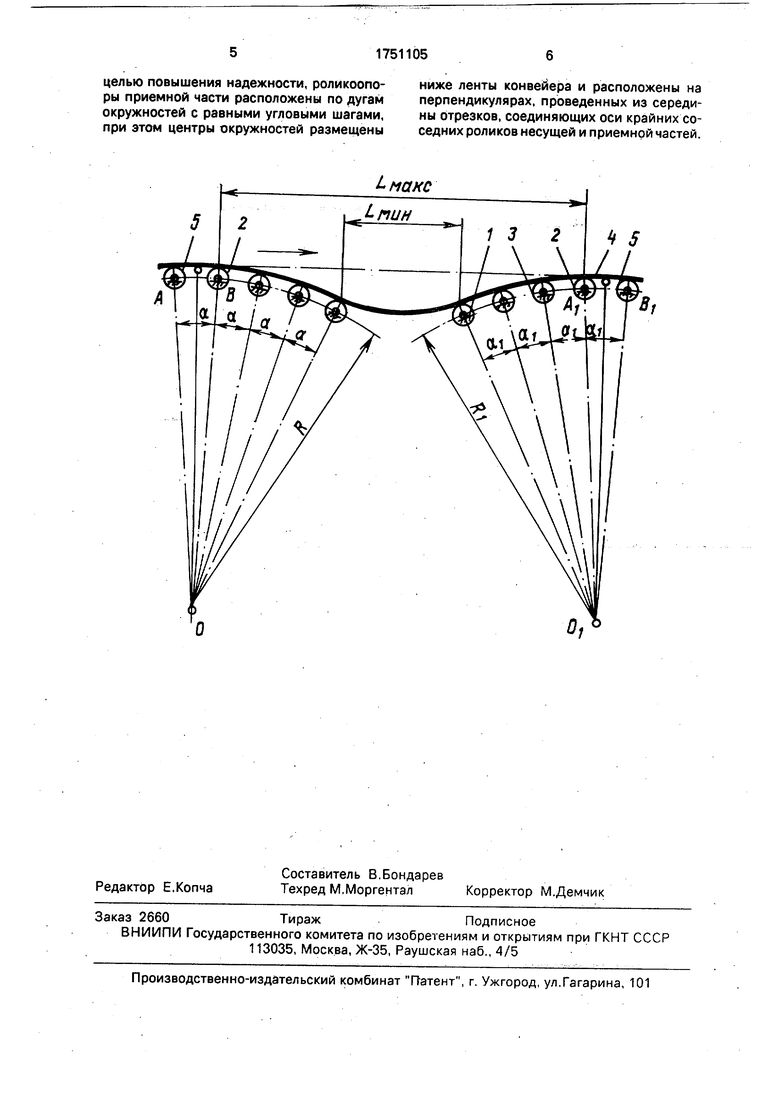

На чертеже изображено расположение средних роликов роликоопор приемной и несущей частей секции в продольном ее сечении.

Загрузочная секция ленточного конвейера состоит из рамы 1, на которой установлены (например, жестко) роликоопоры приемной части 2 и 3 и роликоопоры несущей части 5, поддерживающие ленту 4 при ее нагружении. При этом роликоопоры приемной части 2 и 3 и непосредственно примыкающие к ним роликоопоры несущей части секции 5 расположены по дугам окружностей радиусами R и RI с равными угловыми шагами а и см . Центры окружностей О и От размещены ниже ленты 4 и находятся на перпендикулярах ОС и OiCi, проведенных из середины отрезков АВ и AiBi, соединяющих оси средних роликов непосредственно примыкающих роликоопор несущей 5 и приемной 2 частей.

Радиусы окружностей R, RI и угловые шаги а, «1 могут быть равными между собой (R RI, а а-), а могут и отличаться друг от друга (R от RI, аотби). Последнее делается с той целью, чтобы учесть дополнительную нагрузку на роликоопоры, обусловленную весом транспортируемого груза.

Устройство работает следующим образом.

Загрузка конвейера производится в средней части секции. Лента 4 при отсутствии груза опирается на роликоопоры несущей части 5 и непосредственно примыкающие к ним роликоопоры приемной части 2. При этом расстояние между опорами ленты в приемной части секции (LMSKC), а следовательно, и податливостьленты максимальны. При увеличении нагрузки на ленту 4 она прогибается, гася значительную часть кинематической энергии падающего материала, и последовательно ложится на установленные по дугам окружностей роликоопоры приемной части 3. При этом расстояние между опорами ленты уменьшается, а следовательно, уменьшается и ее податливость.

В случае максимальной нагрузки лента

ложится на все роликоопоры загрузочной секции и расстояние между ее опорами становится минимальным LMI/W. а следовательно минимальной будет и податливость. При уменьшении нагрузки лента 4 вследствие

того, что она натянута, приподнимается и занимает промежуточное положение.

Таким образом, предлагаемая секция обеспечивает гашение конвейерной лентой кинематической энергии падающего материала, обладает повышенной первоначальной податливостью, а также позволяет равномерно распределять нагрузку между роликоопорами, что повышает срок их службы.

Таким образом, предлагаемая загрузочная секция обладает большей надежностью, что способствует увеличению межремонтного срока и снижению эксплуатационных расходов.

50

Формула изобретения

Загрузочная секция ленточного конвейера с приемной и несущей частями, включающая раму с установленными на ней в продольном направлении роликоопорами, где роликоопоры приемной части расположены ниже роликоопор несущей части, конвейерную ленту с грузонесущей и холостой ветвями, отличающаяся тем, что, с

целью повышения надежности, роликоопо- ры приемной части расположены по дугам окружностей с равными угловыми шагами, при этом центры окружностей размещены

ниже ленты конвейера и расположены на перпендикулярах, проведенных из середины отрезков, соединяющих оси крайних соседних роликов несущей и приемной частей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Секция для поддержания ленты конвейера в месте ее загрузки | 1984 |

|

SU1146248A1 |

| Барабан ленточного конвейера | 1990 |

|

SU1749131A1 |

| Секция ленточного конвейера | 1987 |

|

SU1479383A1 |

| Загрузочная секция конвейера | 1989 |

|

SU1682263A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНЫМИ РОЛИКООПОРАМИ | 2010 |

|

RU2457166C1 |

| Секция ленточного конвейера | 1988 |

|

SU1565788A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2008 |

|

RU2369550C1 |

| Секция става ленточного конвейера | 1979 |

|

SU870279A1 |

| Загрузочная секция ленточного конвейера | 1981 |

|

SU1041445A1 |

| Роликоопора для центрирования ленты конвейера | 1981 |

|

SU1004222A1 |

Применение в загрузочных секциях ленточных конвейеров. Сущность изобретения: в известной загрузочной секции ленточного конвейера с приемной и несущей частями, включающей раму с установленными на ней в продольном направлении роликоопорами, где роликоопоры приемной части расположены по кривой, и конвейерную ленту, причем роликоопоры приемной части и непосредственно примыкающие к ним роли- квопоры несущей части расположены по дугам окружностей с равными угловыми шагами, при этом центры окружностей размещены ниже ленты конвейера и расположены на перпендикулярах, проведенных из середины отрезков, соединяющих оси средних роли- кОв непосредственно примыкающих рОликоопор несущей и приемной частей 1 ил

L-макс

| ТЕРМОМЕТР СОПРОТИВЛЕНИЯ | 0 |

|

SU254824A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-07-30—Публикация

1990-07-30—Подача