Изобретение относится к подьемно- трэнспортным устройствам и может быть использовано в дисковых тормоза подъемных машин с многоэлементным приводом и является усовершенствованием известного дискового тормоза по авт.се. W 626030

Цель изобретения - повышение безопасности и надежности тормоза

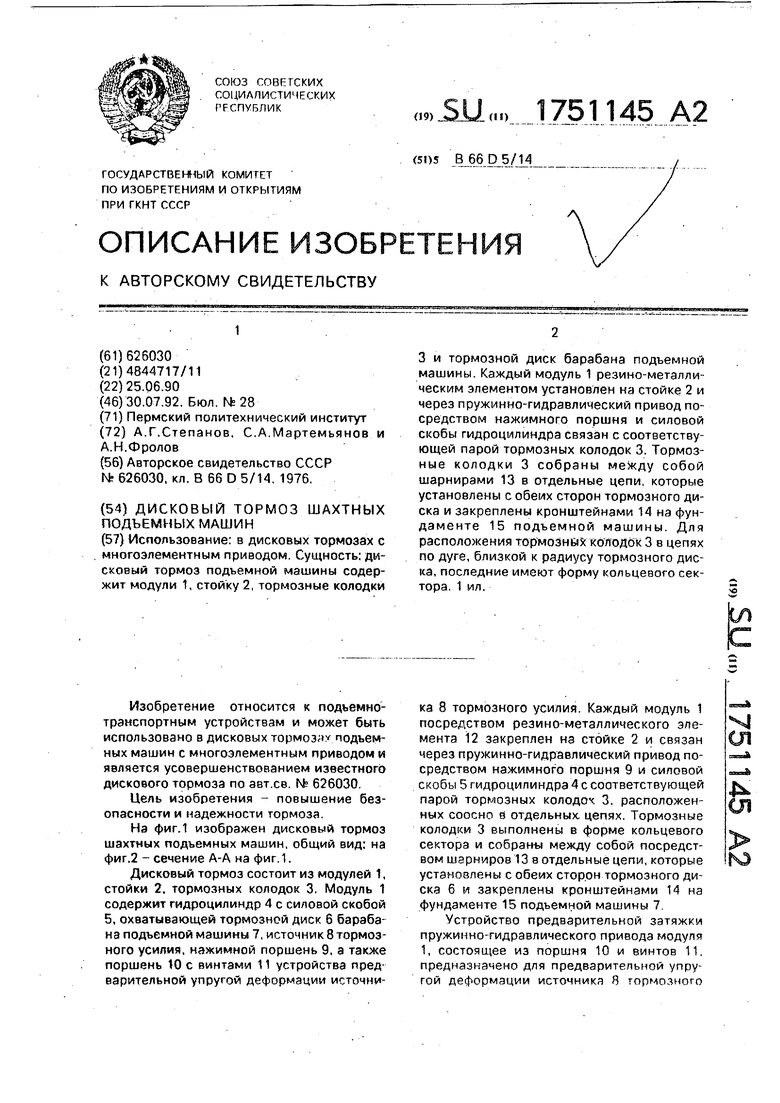

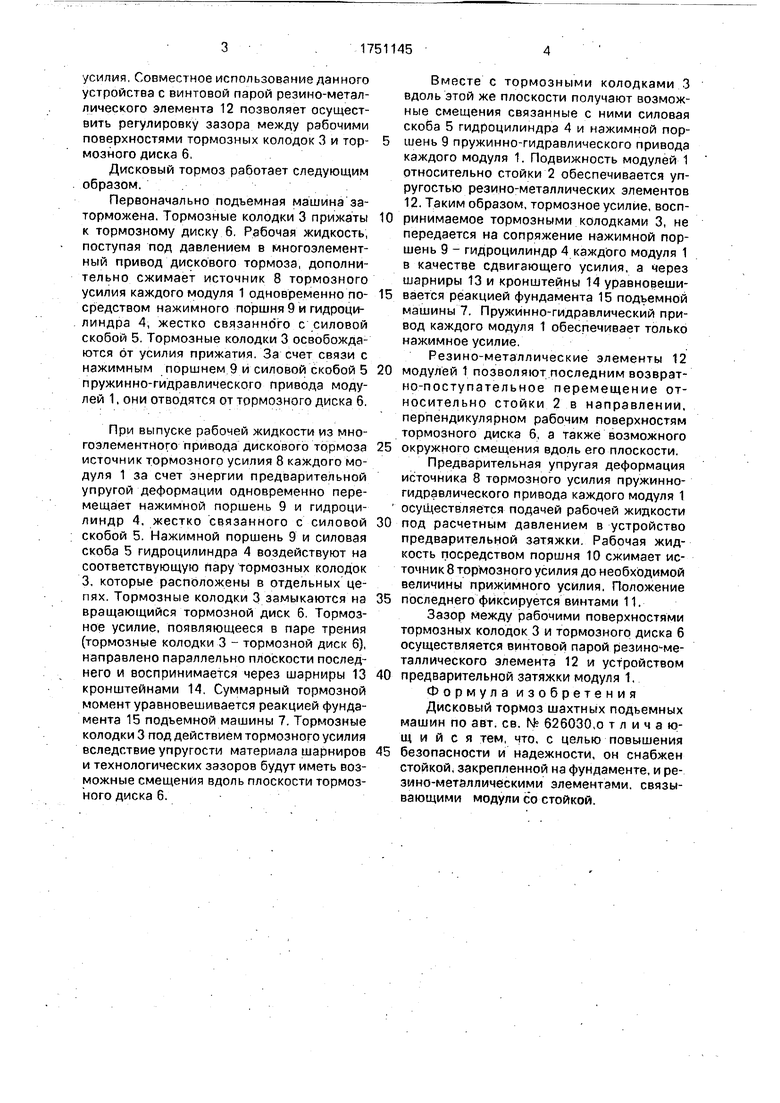

На фиг.1 изображен дисковый тормоз шахтных подъемных машин, общий вид; на фиг.2 - сечение А-А на фиг.1.

Дисковый тормоз состоит из модулей 1, стойки 2. тормозных колодок 3. Модуль 1 содержит гидроцилиндр 4 с силовой скобой 5, охватывающей тормозной диск 6 барабана подъемной машины 7, источник 8 тормозного усилия, нажимной поршень 9, а также поршень 10 с винтами 11 устройства предварительной упругой деформации источника 8 тормозного усилия. Каждый модуль 1 посредством резино-металлического элемента 12 закреплен на стойке 2 и связан через пружинно-гидравлический привод посредством нажимного поршня 9 и силовой скобы 5 гидроцилиндра 4 с соответствующей парой тормозных колодоч 3, расположенных соосно в отдельных цепях. Тормозные колодки 3 выполнены в форме кольцевого сектора и собраны между собой посредством шарниров 13 в отдельные цепи, которые установлены с обеих сторон тормозного диска 6 и закреплены кронштейнами 14 на фундаменте 15 подъемной машины 7

Устройство предварительной затяжки пружинно-гидравлического привода модуля 1, состоящее из поршня 10 и винтов 11, предназначено для предварительной упругой деформации источника 8 тормозного

усилия, Совместное использование данного устройства с винтовой парой резино-метал- лического элемента 12 позволяет осуществить регулировку зазора между рабочими поверхностями тормозных колодок 3 и тормозного диска б,

Дисковый тормоз работает следующим образом.

Первоначально подъемная машина заторможена. Тормозные колодки 3 прижаты к тормозному диску 6. Рабочая жидкость, поступая под давлением в многоэлементный привод дискового тормоза, дополнительно сжимает источник 8 тормозного усилия каждого модуля 1 одновременно посредством нажимного поршня 9 и гидроцилиндра 4, жестко связаннбго с силовой скобой 5. Тормозные колодки 3 освобождаются от усилия прижатия. За счет связи с нажимным поршнем 9 и силовой скобой 5 пружинно-гидравлического привода модулей 1. они отводятся от тормозного диска 6.

При выпуске рабочей жидкости из многоэлементного привода дискового тормоза источник тормозного усилия 8 каждого модуля 1 за счет энергии предварительной упругой деформации одновременно перемещает нажимной поршень 9 и гидроцилиндр 4, жестко связанного с силовой скобой 5. Нажимной поршень 9 и силовая скоба 5 гидроцилиндра 4 воздействуют на соответствующую пару тормозных колодок 3, которые расположены в отдельных цепях. Тормозные колодки 3 замыкаются на вращающийся тормозной диск 6. Тормозное усилие, появляющееся в паре трения (тормозные колодки 3 - тормозной диск б), направлено параллельно плоскости последнего и воспринимается через шарниры 13 кронштейнами 14. Суммарный тормозной момент уравновешивается реакцией фундамента 15 подъемной машины 7. Тормозные колодки 3 под действием тормозного усилия вследствие упругости материала шарниров и технологических зазоров будут иметь возможные смещения вдоль плоскости тормозного диска 6.

Вместе с тормозными колодками 3 вдоль этой же плоскости получают возможные смещения связанные с ними силовая скоба 5 гидроцилиндра 4 и нажимной поршень 9 пружинно-гидравлического привода каждого модуля 1. Подвижность модулей 1 относительно стойки 2 обеспечивается упругостью резино-металлических элементов 12. Таким образом, тормозное усилие, воспринимаемое тормозными колодками 3, не передается на сопряжение нажимной поршень 9 - гидроцилиндр 4 каждого модуля 1 в качестве сдвигающего усилия, а через шарниры 13 и кронштейны 14 уравновешивается реакцией фундамента 15 подъемной машины 7. Пружинно-гидравлический привод каждого модуля 1 обеспечивает только нажимное усилие.

Резино-металлические элементы 12

модулей 1 позволяют последним возвратно-поступательное перемещение относительно стойки 2 в направлении, перпендикулярном рабочим поверхностям тормозного диска 6, а также возможного

окружного смещения вдоль его плоскости. Предварительная упругая деформация источника 8 тормозного усилия пружинно- гидравлического привода каждого модуля 1 осуществляется подачей рабочей жидкости

под расчетным давлением в устройство предварительной затяжки. Рабочая жидкость посредством поршня 10 сжимает источник 8 тормозного усилия до необходимой величины прижимного усилия. Положение

последнего фиксируется винтами 11.

Зазор между рабочими поверхностями тормозных колодок 3 и тормозного диска 6 осуществляется винтовой парой резино-ме- таллического элемента 12 и устройством

предварительной затяжки модуля 1. Формула изобретения Дисковый тормоз шахтных подъемных машин по авт. св. № 626030,о т л и ч а ю- щ и и с я тем, что, с целью повышения

безопасности и надежности, он снабжен стойкой, закрепленной на фундаменте, и ре- зино-металлическими элементами, связывающими модули со стойкой.

Фиг 1

S

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗ ШАХТНОЙ ПОДЪЕМНОЙ МАШИНЫEC;CG;J.:L..':•Ф' Г('uL-HTiio --от- :::;;чЕп:;;,пГ'3A;:ji f;:A | 1965 |

|

SU173389A1 |

| Привод колодок дисковых тормозных устройств шахтных подъемных машин | 1980 |

|

SU963945A1 |

| Дисковый тормоз шахтных подъемных машин | 1976 |

|

SU626030A1 |

| Гидравлический многоэлементный дисковый тормоз | 1976 |

|

SU654812A1 |

| ДИСКОВЫЙ ТОРМОЗ С МЕХАНИЗМОМ СТОЯНОЧНОГО ТОРМОЗА | 2005 |

|

RU2288384C2 |

| ДИСКОВЫЙ ТОРМОЗ | 1971 |

|

SU307589A1 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 1999 |

|

RU2162437C1 |

| ДИСКОВЫЙ ТОРМОЗ | 1967 |

|

SU199785A1 |

| ДИСКОВО-КОЛОДОЧНЫЙ ТОРМОЗ | 1996 |

|

RU2093724C1 |

| Дисковый тормоз | 1988 |

|

SU1698521A1 |

Использование: в дисковых тормозах с многоэлементным приводом. Сущность: дисковый тормоз подъемной машины содержит модули 1, стойку 2, тормозные колодки 3 и тормозной диск барабана подъемной машины. Каждый модуль 1 резино-металли- ческим элементом установлен на стойке 2 и через пружинно-гидравлический привод посредством нажимного поршня и силовой скобы гидроцилиндра связан с соответствующей парой тормозных колодок 3. Тормозные колодки 3 собраны между собой шарнирами 13 в отдельные цепи, которые установлены с обеих сторон тормозного диска и закреплены кронштейнами 14 на фундаменте 15 подъемной машины. Для расположения тормозные колодок 3 в цепях по дуге, близкой к радиусу тормозного диска, последние имеют форму кольцевого сектора. 1 ил.

/ 10

8

Фиг. 2

A-A

6

| Дисковый тормоз шахтных подъемных машин | 1976 |

|

SU626030A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1992-07-30—Публикация

1990-06-25—Подача