Изобретение относится к машиностроению и может быть использовано при изготовлении срезных высокоресурсных заклепочных соединений.

Известны срезные заклепочные соединения, достоинством которых является их высокая технологичность при достаточном ресурсе, обеспечивающем радиальным натягом между стержнем заклепки и стенкой отверстия под нее. Качество заклепочного соединения обеспечивается равномерностью радиального натяга по высоте пакета соединяемых листов. Применение заклепок для соединения пакетов средних и больших толщин ограничена, поскольку при расклепывании высокой заклепки происходит потеря ее устойчивости и плохое заполнение заклепок отверстия в соединяемых листах.

Наиболее близким по техническому решению и достигаемому результату является способ, предполагающий выполнение на стержне заклепки паза, который при осевом

осаживании заклепки производит заклинивание стержня заклепки в отверстии, обеспечивая натяг по месту расположения паза и скрепление деталей.

Однако известный способ выполнения заклепочного соединения применяют, в основном, для крепления деталей из листа к корпусным с односторонним подходом, что ограничивает технологические возможности известного способа. Кроме того, известный способ не обеспечивает равномерного натяга по высоте пакета соединяемых деталей, что ограничивает техническую эффективность способа по критерию усталостной долговечности.

Цель изобретения - повышение усталостной долговечности заклепочного соедине- ния путем увеличения податливости стержня заклепки.

Для достижения поставленной цели способ получения заклепочного соединения включает выполнение в деталях отверстий,

IX

;со ю о ю to

установку в них заклепки с клиновидными пазами на стержне и образование замыкающей головки заклепки. Пазы на стержне заклёпки выполняют клиновидной формы вдоль всего стержня на его противополож- ных сторонах, причем попеременное сечение паза симметрично в плоскости, перпендикулярной к продольной оси стержня заклепки, а в процессе установки заклепки в отверстия соединяемых деталей вершины пазов располагают в плоскости, параллельной направлению нагрузки на заклепочное соединение.

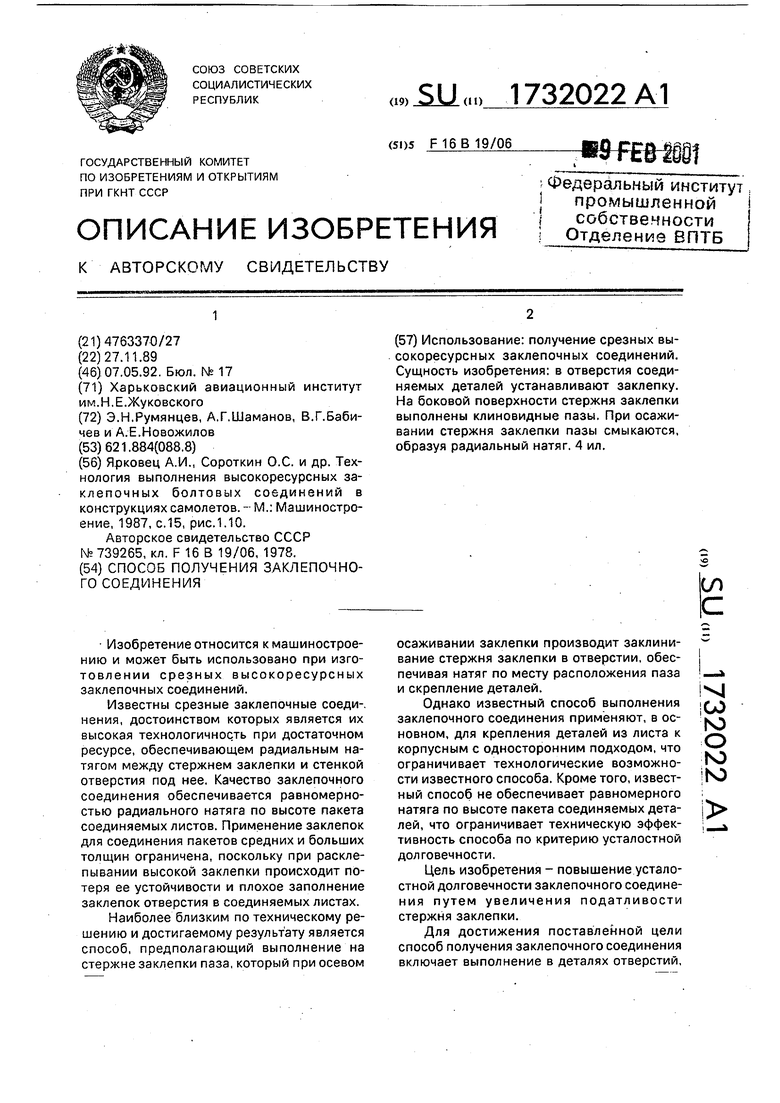

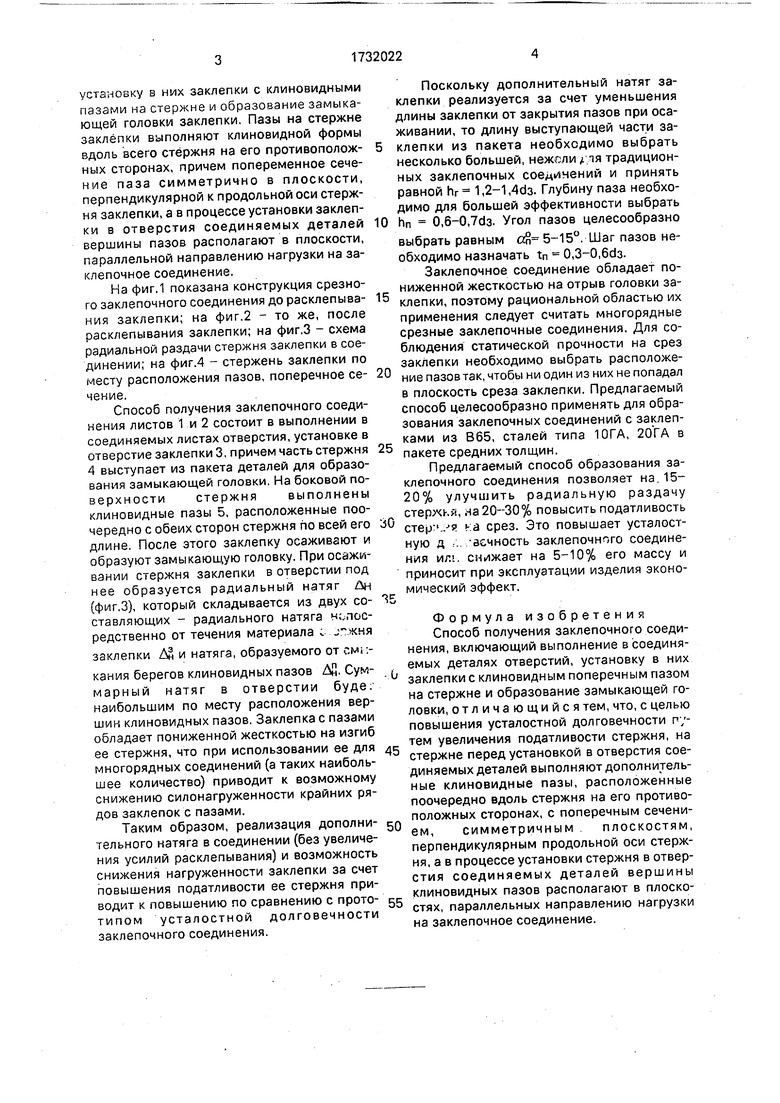

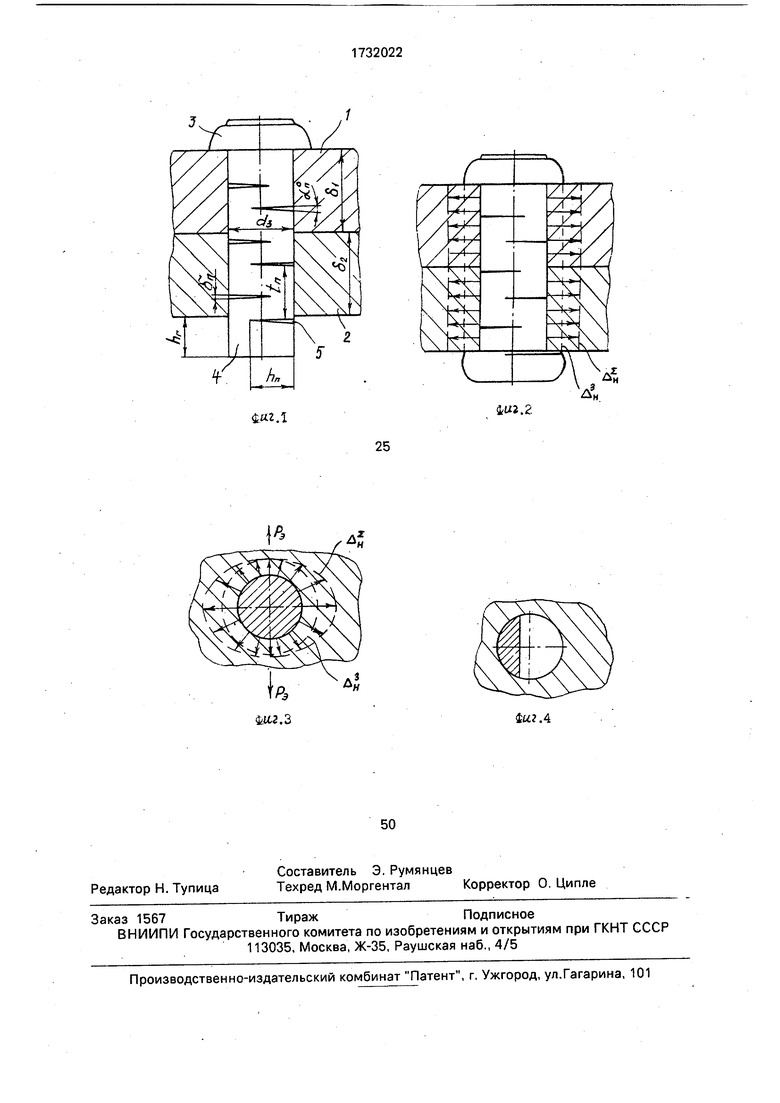

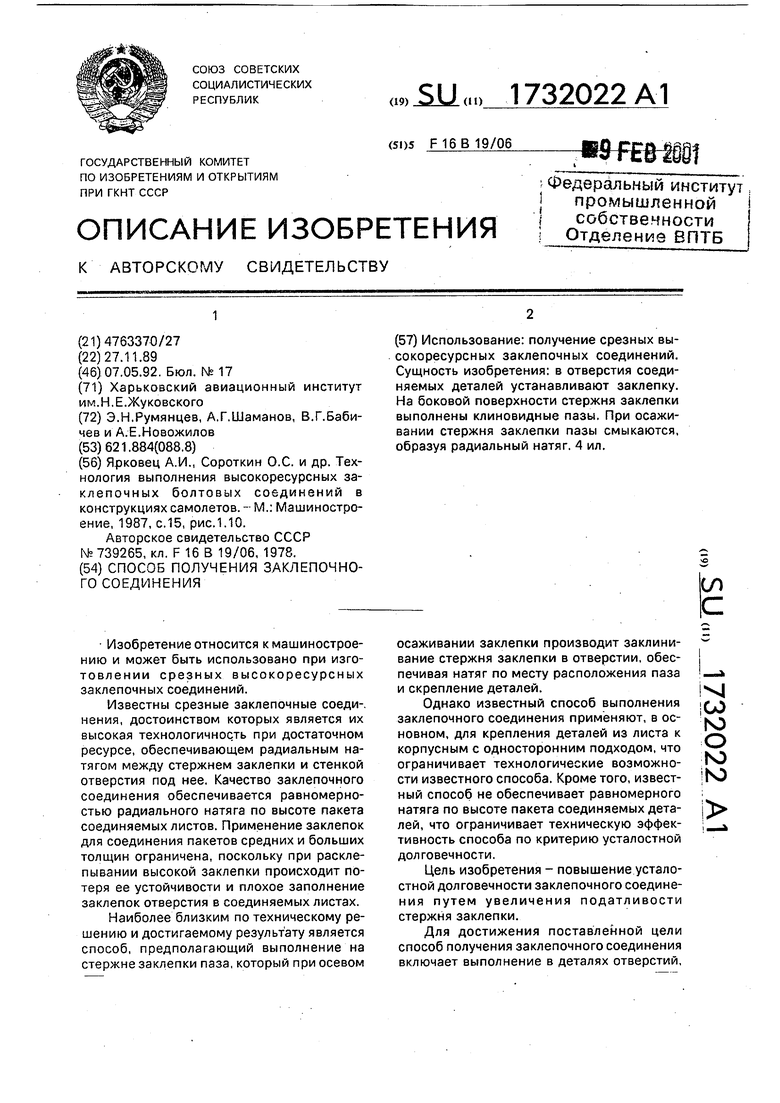

На фиг.1 показана конструкция срезного заклепочного соединения до расклепыва- ния заклепки; на фиг.2 - то же, после расклепывания заклепки; на фиг.З - схема радиальной раздачи стержня заклепки в соединении; на фиг.4 - стержень заклепки по месту расположения пазов, поперечное се- чение.

Способ получения заклепочного соединения листов 1 и 2 состоит в выполнении в соединяемых листах отверстия, установке в отверстие заклепки 3, причем часть стержня 4 выступает из пакета деталей для образования замыкающей головки. На боковой поверхности стержня выполнены клиновидные пазы 5, расположенные поочередно с обеих сторон стержня по всей его длине. После этого заклепку осаживают и образуют замыкающую головку. При осаживании стержня заклепки в отверстии под нее образуется радиальный натяг Дн (фиг.З), который складывается из двух со- ставляющих - радиального натяга непосредственно от течения материала ;

заклепки Дн и натяга, образуемого от смыкания берегов клиновидных пазов ДД. Сум- марный натяг в отверстии буде. наибольшим по месту расположения вершин клиновидных пазов. Заклепка с пазами обладает пониженной жесткостью на изгиб ее стержня, что при использовании ее для многорядных соединений (а таких наибольшее количество) приводит к возможному снижению силонагруженности крайних рядов заклепок с пазами.

Таким образом, реализация дополни- тельного натяга в соединении (без увеличения усилий расклепывания) и возможность снижения нагруженности заклепки за счет повышения податливости ее стержня приводит к повышению по сравнению с прото- типом усталостной долговечности заклепочного соединения.

Поскольку дополнительный натяг заклепки реализуется за счет уменьшения длины заклепки от закрытия пазов при осаживании, то длину выступающей части заклепки из пакета необходимо выбрать несколько большей, нежели пя традиционных заклепочных соединений и принять равной hr 1,2-1,4d3. Глубину паза необходимо для большей эффективности выбрать hn 0,6-0,7d3. Угол пазов целесообразно выбрать равным о& 5-15°. Шаг пазов необходимо назначать tn 0,3-0,6da.

Заклепочное соединение обладает пониженной жесткостью на отрыв головки заклепки, поэтому рациональной областью их применения следует считать многорядные срезные заклепочные соединения. Для соблюдения статической прочности на срез заклепки необходимо выбрать расположение пазов так, чтобы ни один из них не попадал в плоскость среза заклепки. Предлагаемый способ целесообразно применять для образования заклепочных соединений с заклепками из В65, сталей типа ЮГА, 20ГА в пакете средних толщин.

Предлагаемый способ образования заклепочного соединения позволяет на.15- 20% улучшить радиальную раздачу стерхкя, на 20-30% повысить податливость стер-..--я -а срез. Это повышает усталостную д -. вечность заклепочного соединения ил1., снижает на 5-10% его массу и приносит при эксплуатации изделия экономический эффект.

Формула изобретения Способ получения заклепочного соединения, включающий выполнение в соединяемых деталях отверстий, установку в них заклепки с клиновидным поперечным пазом на стержне и образование замыкающей головки, отличающийся тем, что, с целью повышения усталостной долговечности путем увеличения податливости стержня, на стержне перед установкой в отверстия соединяемых деталей выполняют дополнительные клиновидные пазы, расположенные поочередно вдоль стержня на его противоположных сторонах, с поперечным сечением, симметричным плоскостям, перпендикулярным продольной оси стержня, а в процессе установки стержня в отверстия соединяемых деталей вершины клиновидных пазов располагают в плоскостях, параллельных направлению нагрузки на заклепочное соединение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заклепочного соединения деталей | 1990 |

|

SU1735627A1 |

| Заклепочное соединение | 1989 |

|

SU1673758A1 |

| Заклепочное соединение | 1988 |

|

SU1555549A1 |

| Заклепка | 1986 |

|

SU1401171A1 |

| Способ выполнения заклепочного соединения | 1990 |

|

SU1751460A1 |

| Способ образования заклепочного соединения | 1990 |

|

SU1738460A1 |

| Многорядное срезное соединение деталей | 1989 |

|

SU1661488A1 |

| Заклепка | 1989 |

|

SU1687944A1 |

| Соединение листовых деталей внахлестку | 1990 |

|

SU1751471A1 |

| Многорядное соединение деталей | 1990 |

|

SU1751461A1 |

Использование: получение срезных высокоресурсных заклепочных соединений. Сущность изобретения: в отверстия соединяемых деталей устанавливают заклепку. На боковой поверхности стержня заклепки выполнены клиновидные пазы, При осаживании стержня заклепки пазы смыкаются, образуя радиальный натяг. 4 ил.

аяг.1

4М.2

/

Фиг. 4

| Ярковец А.И., Сороткин О.С | |||

| и др | |||

| Технология выполнения высокоресурсных заклепочных болтовых соединений в конструкциях самолетов | |||

| - М.: Машиностроение, 1987, с.15, рис.1.10 | |||

| Заклепка для односторонней клепки | 1978 |

|

SU739265A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-05-07—Публикация

1989-11-27—Подача