Изобретение относится к металлургии, точнее к непрерывному литью металлов.

Известно устройство, включающее один держатель с рычагом, установленный на вертикальной оси, закрепленный на промежуточном ковше.

Недостатком данного устройства является отсутствие резервного держателя для установки нового етакана. При этом время, необходимое для замены стакана, оказывается велико, что приводит к необходимости остановки слитка в кристаллизаторе и образованию на слитке пояса, который в дальнейшем вырезается в брак.

Наиболее близким к изобретению является устройство, включающее по крайней мере два держателя с рычагами, установленными на вертикальной оси, закрепленной на промежуточном ковше.

Недостатком известного устройства является невозможность установки нового стакана в резервное положение до прекращения подачи расплава и удаления использованного стакана после возобновления подачи расплава в кристаллизатор. В связи с этим время, необходимое для замены стакана, оказывается больше допустимого, позволяющего производить замену без остановки слитка и оборудования пояса. В результате снижается производительность МНЛЗ (увеличивается время разливки плавки) и выхода годного металла за счет удаления поясов.

Целью изобретения является повышение производительности МНЛЗ и выхода годного металла за счет уменьшения времени замены стакана.

Поставленная цель достигается тем, что плоскости держателей расположены под углом 30-90° одна к другой, а рычаги выполнены с возможностью одновременного поворота вокруг своих продольных осей.

Защита струи в промежутке между промежуточным ковшом и кристаллизатором является непрерывным условием получения непрерыгнолитых заготовок высокого качества, однако наиболее распространенные в настоящее время удлиненные погружные стаканы из графито-шамота имеют стойкость в среднем 90 мин. Следовательно, за время разливки одной серии плавок приходится через каждые 90 мин производить замену погружных стаканов на всех ручьях МНЛЗ.

СО

XI

сл кэ

4

ю о

Применяемые устройства для замены погружного стакана требуют перерыва в подаче расплава в кристаллизатор в 1,5-2,0 мин, за э то время при скорости вытягивания 0,8 м/мин, применяемой при разливке зато- товок толщиной 250 мм, уровень металла опустится на 1,2-2,4 мм, т.е. слиток полностью уйдет из кристаллизатора и разливка прекращается, поэтому при замене стакана слиток приходится останавливать, а после остановки производить постепенный набор рабочей скорости. .Это приводит к увеличению времени разливки, а значит, к снижению производительности МНЛЗ. Кроме того, за время паузы образуется корка на мениске металла в кристаллизаторе. Этот дефект слитка называется поясом, при порезке непрерывного слитка он удаляется в брак, при этом удаляется участок слитка длиной 1,5-2,0 мм. .

При использовании предлагаемого устройства время перерыва в подаче расплава складывается из времени подъема (10-15 с) и опускания (10-15 с) стаканов с промежуточным ковшом и времени одновременного поворота держателей с новым и использованным стаканами. Таким образом общее время составляет 23-35 с. За это время при скорости вытягивания 0,8 м/мин уровень металла опустится на 0,3-0,5 мм. Такое па- дение уровня металла при длине кристаллизатора 0,8-1,0 м является допустимым с точки зрения стабильности процесса литья. Кроме того, за это время на мениске не образуется корка и, следовательно, получа- ется слиток без поясов, т.е. повышается выход годного металла.

. Известные устройства не позволяют устанавливать новый стакан в резервное положение или позволяют установить его в резервное положение после подъема промежуточного ковша. Это связано с тем, что при рабочем положении промежуточного ковша расстояние от его днища до плиты кристаллизатора на 250-350 мм меньше длины стакана. По этой же причине невозможно опустить промежуточный ковш после замены стакана, не удалив использованный стакан из резервного положения. Операция по установке и удале- нию стакана требует дополнительного времени, причем большего, чем подъем и опускание промежуточного ковша.

Эта проблема решается предлагаемым устройством путем такой установки держа- телей, при которой их,плоскости оказываются под углом одна к другой. Тогда при горизонтальном положении держател й в ра- бочем положении, плоскость резервного де- ржателя оказывается по углам к горизонту.

Это позволяет установить новый стакан а резервное положение при рабочем положении промежуточного ковша. Установленный под углом к горизонту стакан не упирается в плиту кристаллизатора. При замене новый стакан устанавливается вертикально по оси разливки одновременным поворотом держателя со стаканом в горизонтальной и вертикальной плоскости, Использованный стакан при этом переводится в резервное положение (под углом к горизонту).

Применение такого устройства позволяет исключить время установки нового стакана в резервное положение и время удаления использованного стакана из резервного положения из времени замены стакана, что приводит к повышению производительности МНЛЗ и выхода годного металла.

Угол между плоскостями держателей стаканов в предложенном устройстве должен составлять 30-90°. В рабочем положении плоскость держателя,устанавливается горизонтально, тогда при угле менее 30° стакан, установленный в резервном положении, упирается в плиту кристаллизатора. При угле более 90° стакан невозможно установить в резервном держателе (он будет выпадать из держателя).

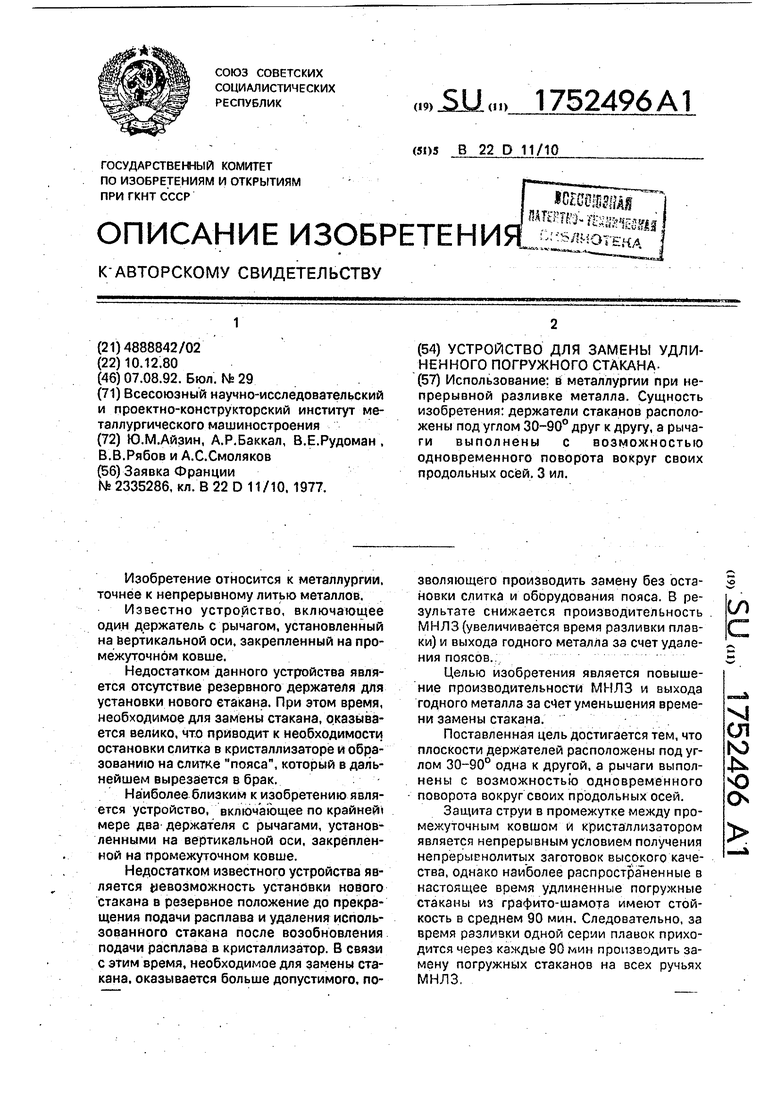

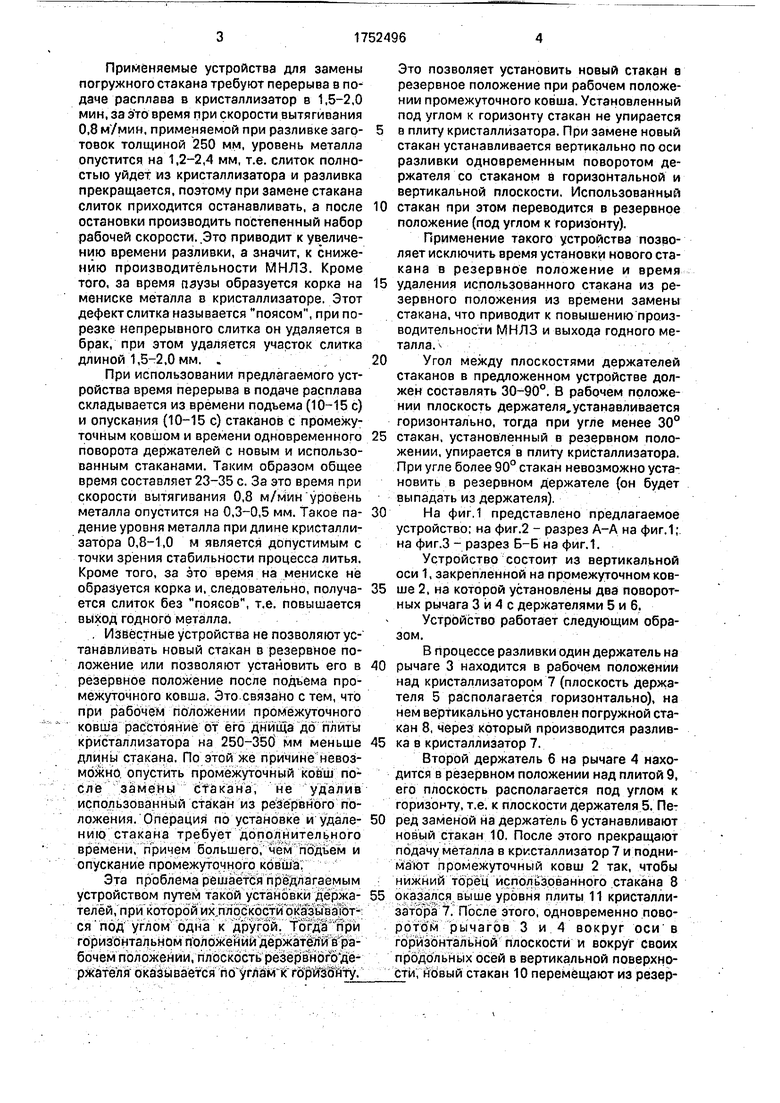

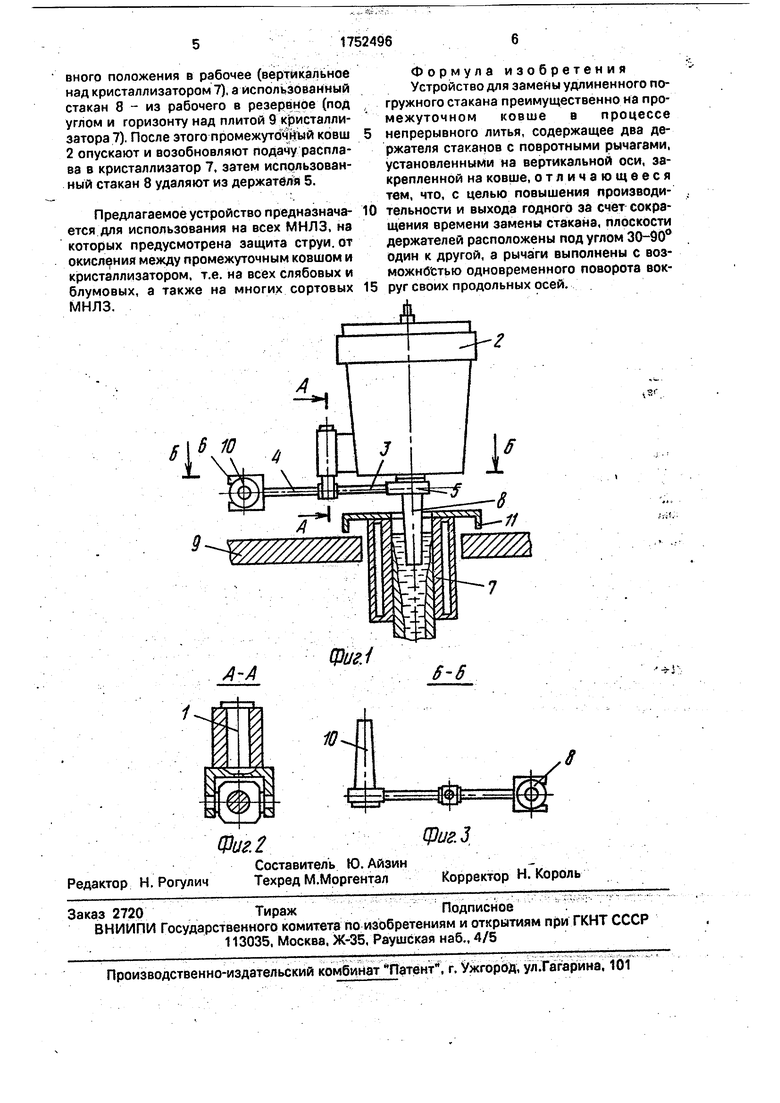

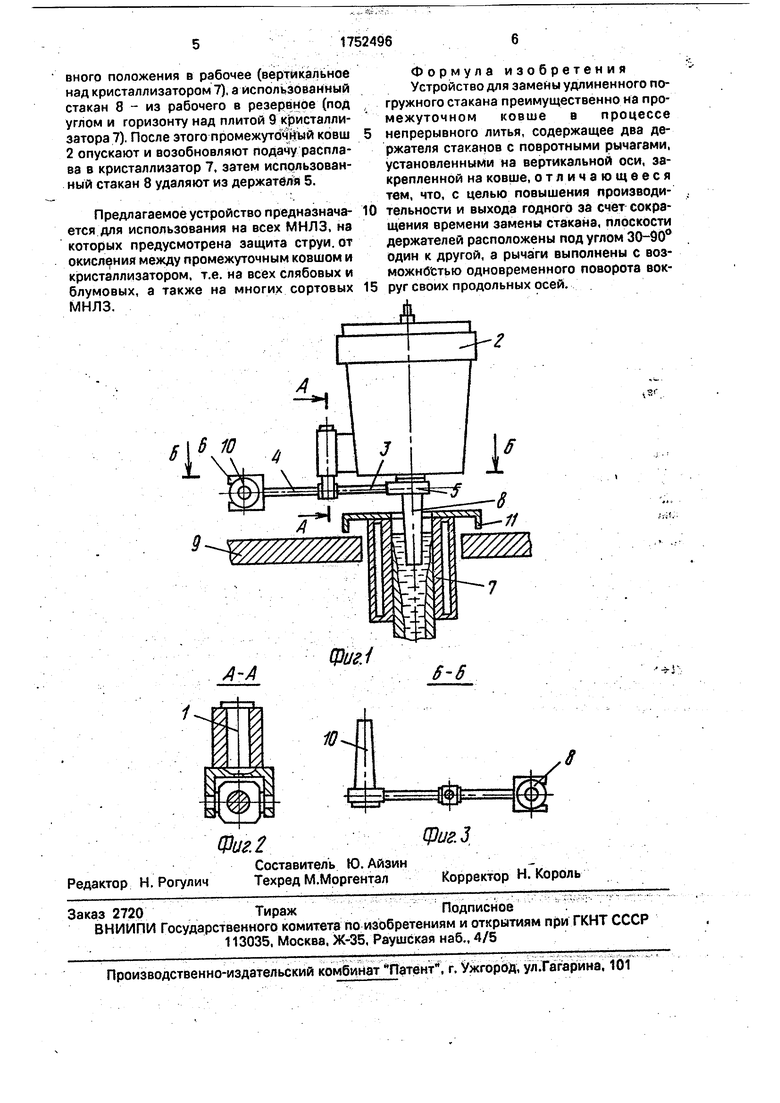

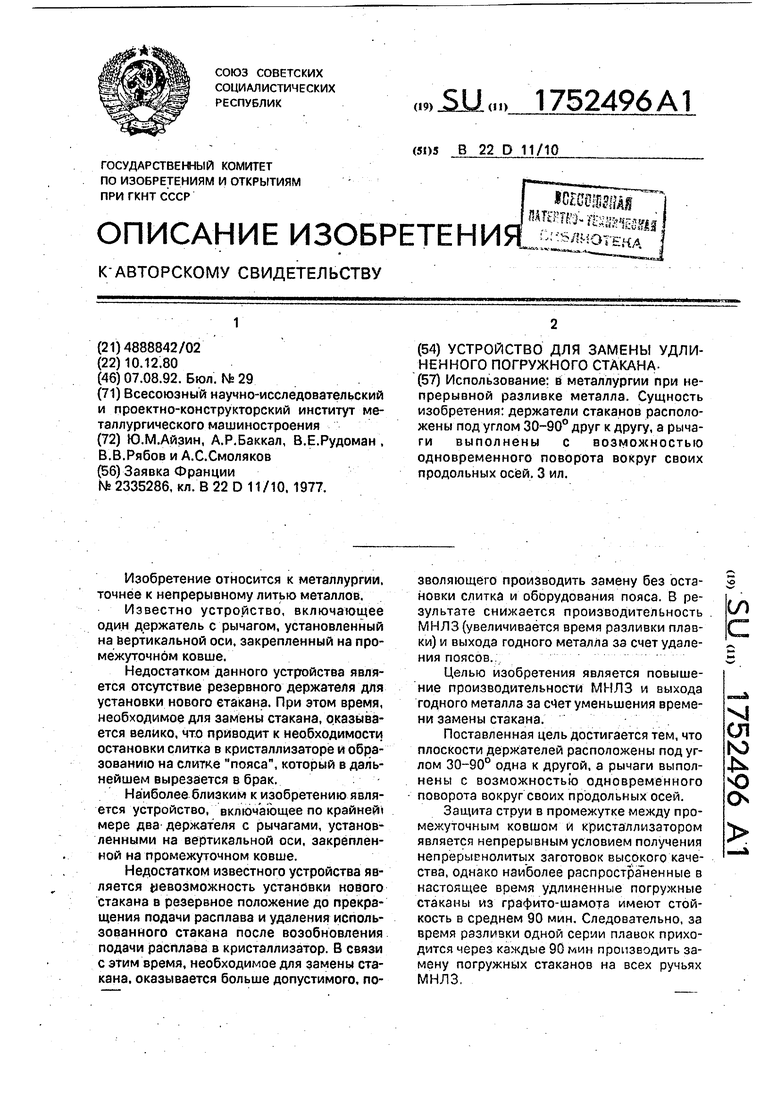

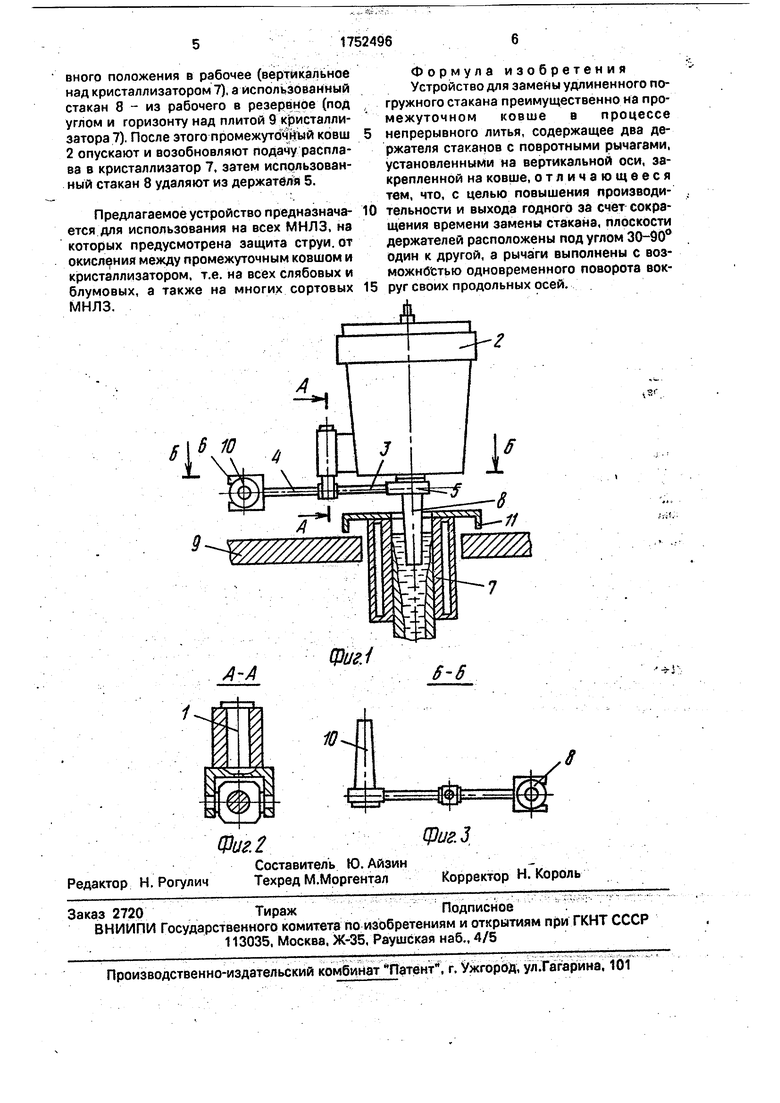

На фиг.1 представлено предлагаемое устройство; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Устройство состоит из вертикальной оси 1, закрепленной на промежуточном ковше 2, на которой установлены два поворотных рычага 3 и 4 с держателями 5 и 6.

Устройство работает следующим образом.

В процессе разливки один держатель на рычаге 3 находится в рабочем положении над кристаллизатором 7 (плоскость держателя 5 располагается горизонтально), на нем вертикально установлен погружной стакан 8, через который производится разливка в кристаллизатор 7.

Второй держатель 6 на рычаге 4 находится в резервном положении над плитой 9, его плоскость располагается под углом к горизонту, т.е. к плоскости держателя 5. Перед заменой на держатель 6 устанавливают новый стакан 10. После этого прекращают подачу металла в кристаллизатор 7 и поднимают промежуточный ковш 2 так, чтобы нижний торец использованного стакана 8 оказался выше уровня плиты 11 кристаллизатора 7. После этого, одновременно поворотом рычагов 3 и 4 вокруг оси в горизонтальной плоскости и вокруг своих продольных осей в вертикальной поверхности, новый стакан 10 перемещают из резервного положения в рабочее (вертикальное над кристаллизатором 7), а использованный стакан 8 - из рабочего в резервное (под углом и горизонту над плитой 9 кристаллизатора 7). После этого промежуточный ковш 2 опускают и возобновляют подачу расплава в кристаллизатор 7, затем использованный стакан 8 удаляют из держателя 5.

Предлагаемое устройство предназначается для использования на всех МНЛЗ, на которых предусмотрена защита струи, от окисления между промежуточным ковшом и кристаллизатором, т.е. на всех слябовых и блумовых, а также на многих сортовых МНЛЗ.

А-А

Фиг.1

Редактор Н. Рогулич

Фиг. 2

Составитель Ю. Айзин Техред М.Моргентал

Формула изобретения Устройство для замены удлиненного погружного стакана преимущественно на промежуточном ковше в процессе непрерывного литья, содержащее два держателя стаканов с повротными рычагами, установленными на вертикальной оси, закрепленной на ковше, отличающееся тем, что, с целью повышения производительности и выхода годного за счет сокращения времени замены стакана, плоскости держателей расположены под углом 30-90° один к другой, а рычаги выполнены с возможностью одновременного поворота вокруг своих продольных осей.

6-6

фиг.З

Корректор Н. Король

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулятор для замены погружного стакана на слябовой машине непрерывного литья заготовок | 2016 |

|

RU2639089C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2018 |

|

RU2691473C1 |

| Способ непрерывной разливки различных по составу сталей | 1980 |

|

SU921668A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОГО ВЫПУСКА МЕТАЛЛА ИЗ ЕМКОСТИ | 1993 |

|

RU2042472C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК МЕТОДОМ "ПЛАВКА НА ПЛАВКУ" | 2011 |

|

RU2483831C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2006 |

|

RU2337789C2 |

| Устройство для защиты струи при непрерывной разливке металла | 1976 |

|

SU863159A1 |

| Устройство для подачи металла в слябовый кристаллизатор | 1983 |

|

SU1135537A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

Использование: в металлургии при непрерывной разливке металла. Сущность изобретения: держатели стаканов расположены под углом 30-90° друг к другу, а рычаги выполнены с возможностью одновременного поворота вокруг своих продольных осей. 3 ил.

| ПРИМЕНЕНИЕ 4-АЦЕТИЛ-7-БРОМ-8б-ГИДРОКСИ-3а,8б-ДИГИДРОИМИДАЗО[4,5-b]ИНДОЛ-2-ТИОНА ДЛЯ ЗАЩИТЫ ОРГАНИЗМА ОТ ВОЗДЕЙСТВИЯ ГИПОБАРИЧЕСКОЙ И ГЕМИЧЕСКОЙ ГИПОКСИИ | 2005 |

|

RU2335286C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1992-08-07—Публикация

1990-12-10—Подача