Изобретение относится к огнеупорной промышленности и может быть испрльзова- но для получения огнеупоров, работающих в высокотемпературных и агрессивных средах.

Известны термостойкие циркониевые огнеупоры., содержание 60-80% стабилизированного и 20-40% нестабилизированного диоксида циркония. Изделия из указанной массы формуют прессованием при давлении не ниже 500 кг/см . Обжигают изделия при 1600-1750°С.

Однако такие огнеупоры имеют низкую механическую прочность 25-50 МПа и высокую пористость 16-22%. Также известны высокоогнеупорные материалы из электроплавленного диоксида циркония с содержанием стабилизирующих оксидов, обеспечивающих наличие 5-40% моноклинной фазы. Изготавливаются эти изделия путем смешения диоксида циркония со стабилизирующей добавкой, брикетирования, обжига брикета, измельчения, формования, обжига изделий при 1750°С в течение 6 ч.

Недостатком изделий, изготовленных по вышеуказанному способу, является недостаточная мехпрочность 50-154 Н/ммг, высокая пористость 16-23% и соответственно высокая газопроницаемость.

C3SB.-U&

:ю ы

1 ЮК&

. «я

Наиболее близким к изобретению по технической сущности и достигаемому результату является1 способ изготовления огнеупорных изделий из диоксида циркония или бадделеита путем совместного измельчения со стабилизирующей добавкой, брикетирования, обжига брикета, осуществляемого при 1200-1300°С, а нагрев и охлаждение производятся соответственно со скоростью 20-30 и 40-55 град/ч при парциальном давлении кислорода 20- 30 МПа, затем формование изделий и обжиг производятся при 1700-1750°С, нагрев и охлаждение соответственно .15-20 и 35-40 град/ч при парциальном давлении кислорода 2 -10 3-2-104 Па.

Однако такие изделия не обладают термостойкостью (0-1 водяных теплосмен), что не позволяет получать крупногабаритные сложной конструкции изделия и использовать их в службе при резкой смене высоких температур. Также недостаточно высока их механическая прочность 215 Н/мм2 против 230-285 Н/мм2.

Цель изобретения - повышение термической стойкости и механической прочности при сохранении низкой газопроницаемости и высокотемпературной ползучести.

Это достигается тем, что в способе изготовления огнеупоров из диоксида циркония, включающем совместное измельчение диоксида циркония со стабилизирующей добавкой, брикетирование, обжиг брикета при 1200-1300°С, измельчение, формование и обжиг изделий, измельченная шихта содержит 25-30% термически необработанного диоксида циркония, подвергнутого воздействию магнитного поля напряженностью (1-2) 104 эрстед и масса перед формованием выдерживается при (10-40)°С в течение 55-200 ч, нагрев и охлаждение брикета осуществляют соответственно со скоростью 40-50 и 60-70 град/ч при парциальном давлении кислорода 40-50 Па, а изделий 25-30 град/ч и 40-50 град/ч при парциальном давлении кислорода 2-105Па.

Существенными отличиями предлагаемого способа является вылеживание неувлажненной цирконистой массы для формования изделий в течение 55-200 ч при (10-40)°С, что приводит к гомогенизации фазового состава цирконистых порошков, отличающихся повышенной структурной чувствительностью к механическому воздействию.

Обработка тонкозернистых цирконистых порошков перед смешением шихты в магнитном поле напряженностью (1-2)-10

эрстед обеспечивает повышение активности тонкомолотой составляющей и скорости спекания материала.

Длительность цикла термообработки брикета уменьшена за счет большей скорости нагрева и охлаждения, что снижает длительность обжига и расход топлива при изготовлении цирконистых огнеупоров.

Способ осуществляется следующим образом.

Диоксид циркония или бадделеит измельчается совместно со стабилизирующей добавкой, например СаО, производится

брикетирование, обжиг брикета при 1200- 1300°С со скоростью нагрева 40-50 град/ч и охлаждение со скоростью 60-70 град/ч при парциальном давлении кислорода 40-50 Па, измельчение брикета, введение в тонкомолотую составляющую шихты 25-30% термически необработанного диоксида циркония или бадделеита, подвергнутого воздействию магнитного поля силой 1-2 -10 эрстед, смешение массы, формование и обжиг изделий при 1700-1800°С со скоростью нагрева 25-30°/ч и охлаждения 40-50°С/ч при парциальном давлении кислорода 2 -10- 2 -10s.

Примеры 1,2иЗ (предлагаемый

способ).

95 мас.% технического диоксида циркония и 5 мае. % СаО смешивают и измельчают в шаровой мельнице до полного прохода через сито с ячейкой 0,09 мм, массу увлажняют и прессуют брикет при давлении 50- 70 Па. Брикет обжигают при 1200-1300°С, нагрев и охлаждение брикета осуществляют соответственно со скоростью 45-50 и 60-70 град/ч при парциальном давлении

кислорода 40-50 Па. Обожженный брикет подвергают дроблению и измельчению с последующим рассевом на фракции из расчета в шихте2-0,5 мм-45%, 0,5мм- 10%,

40 мкм - 20-15%, затем вводят термически необработанный диоксид циркония фракции

40 мкм - 25-30%, который предварительно подвергают воздействию магнитного поля напряженностью(1-2) 104 эрстед. Порошок смешивают и оставляют вылеживаться в течение 55-200 ч при 4{10-40)°С, затем увлажняют раствором технического лигносульфоната до влажности 3-4% перемешивают и прессуют при давлении 70-90 Н/мм2. Сырец изделий подвергают

сушке до влажности 0,5%, а затем обжигают при 1700-1800°С со скоростью нагрева и охлаждения 25-30 и 40-50 град/ч соответственно при парциальном давлении кислорода 2-104-2-105 Па.

П р и м е р 4 (известный способ).

95 мас.% технического диоксида циркония и 5 мас.% оксида кальция смешивзюти измельчают в шаровой мельнице до полного прохода через сито с ячейкой 0.09 мм, массу увлажняют и прессуют брикет при давлении 50 М Па. Брикет обжигают при 1250°С, нагрев и охлаждение брикета осуществляют со скоростью соответственно 25 и 48 град/ч при парциальном давлении кислорода 28 Па. Обожженный брикет подвергают дроблению и измельчению с последующим рассевом на фракции из расчета в шихте 2-0.5 мм-45%, 0,5 мм- 10% и 40 мкм - 45%. Порошок смешивают, увлажняют раствором технического лигносульфоната до влажности 3%. прессуют при давлении 100 МПа. Сырец изделий подвергают сушке до влажности 0,5%, а затем обжигу при 1725°С со скоростью нагрева изделий 18 град/ч и охлаждения 38 град/ч при парциальном давлении кислорода 2 10 Па.

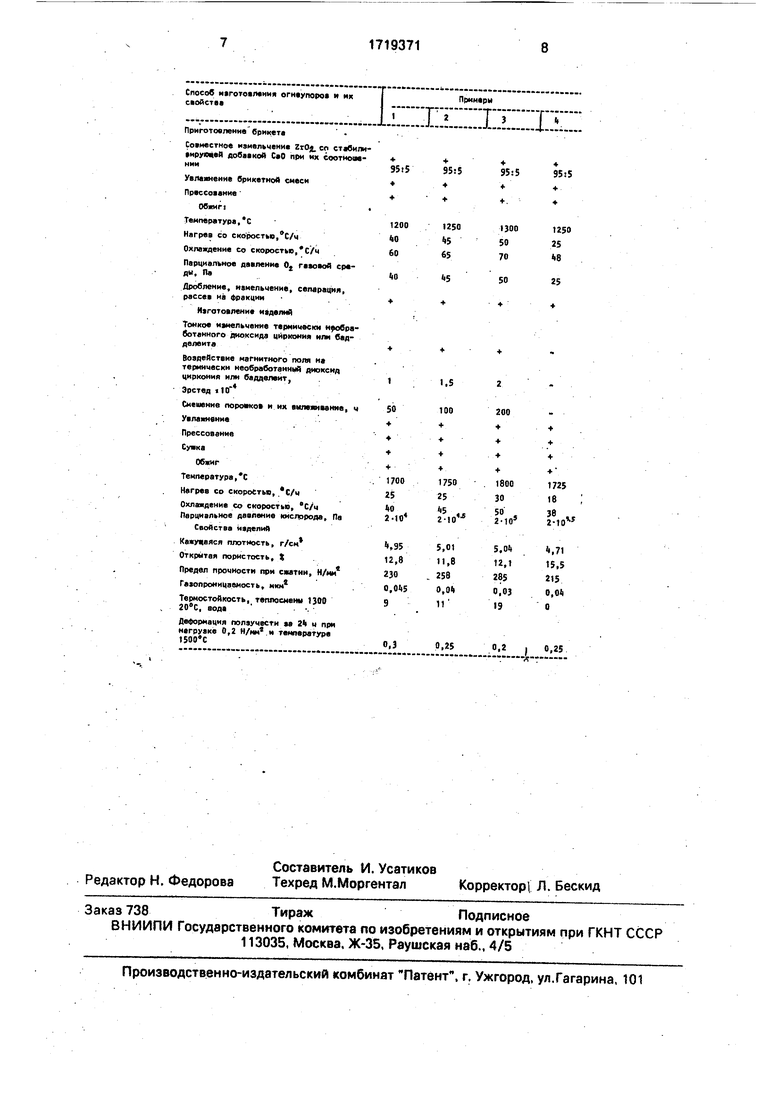

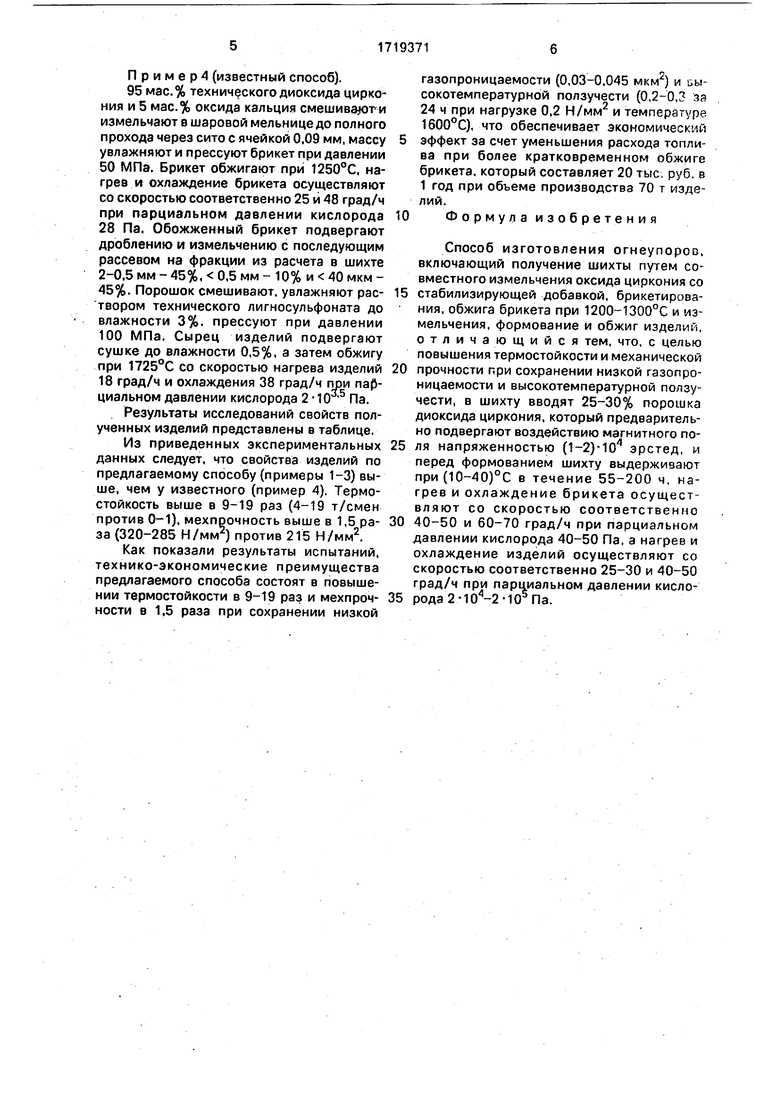

Результаты исследований свойств полученных изделий представлены в таблице.

Из приведенных экспериментальных данных следует, что свойства изделий по предлагаемому способу (примеры 1-3) выше, чем у известного (пример 4). Термостойкость выше в 9-19 раз (4-19 т/смен против 0-1). мехпрочность выше в 1,5 раза (320-285 Н/мм2) против 215 Н/мм2.

Как показали результаты испытаний, технико-экономические преимущества предлагаемого способа состоят в повышении термостойкости в 9-19 раз и мехпроч- ности в 1,5 раза при сохранении низкой

газопроницаемости (0,03-0.045 ) и высокотемпературной ползучести (0,2-0,3 за 24 ч при нагрузке 0,2 Н/мм2 и температуре 1600°С), что обеспечивает экономический

эффект за счет уменьшения расхода топлива при более кратковременном обжиге брикета, который составляет 20 тыс. руб. в 1 год при объеме производства 70 т изделий.

Формула изобретения

Способ изготовления огнеупоров, включающий получение шихты путем совместного измельчения оксида циркония со

стабилизирующей добавкой, брикетирования, обжига брикета при 1200-1300°С и измельчения, формование и обжиг изделий, отличающийся тем, что, с целью повышения термостойкости и механической

прочности при сохранении низкой газопроницаемости и высокотемпературной ползучести, в шихту вводят 25-30% порошка диоксида циркония, который предеаритель- но подвергают воздействию магнитного поля напряженностью (1-2)-10/1 эрстед, и перед формованием шихту выдерживают при(10-40)°С в течение 55-200 ч, нагрев и охлаждение брикета осуществляют со скоростью соответственно

40-50 и 60-70 град/ч при парциальном давлении кислорода 40-50 Па, а нагрев и охлаждение изделий осуществляют со скоростью соответственно 25-30 и 40-50 град/ч при парциальном давлении кислорода2-104-2-105Па,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупоров | 1985 |

|

SU1306925A1 |

| Способ изготовления циркониевых изделий | 1990 |

|

SU1765140A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МУЛЛИТСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2209797C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ И ОГНЕУПОР С ИСПОЛЬЗОВАНИЕМ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ | 2013 |

|

RU2541997C1 |

| Способ изготовления огнеупоров | 1980 |

|

SU910556A1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| Шихта и способ изготовления огнеупоров | 1981 |

|

SU1028640A1 |

| Способ приготовления шихты для изготовления конструкционной керамики | 1990 |

|

SU1724646A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАТЕРИАЛ С НИЗКИМ ЗНАЧЕНИЕМ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОГО РАСШИРЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2263646C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОМУЛЛИТОВОЙ КЕРАМИКИ SCNALOX - MC | 1993 |

|

RU2054396C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для получения огнеупоров, работающих в высокотемпературных и агрессивных средах. Целью изобретения является повышение термостойкости и механической прочности при сохранении низкой газопроницаемости и высокотемпературной ползучести. Способ включает приготовление шихты путем совместного измельчения диоксида циркония со стабилизирующей добавкой, брикетирования, обжига брикета при 1200- 1300°С при скорости нагрева и охлаждения брикета соответственно 40-50 и 60-70 град/ч при парциальном давлении кислорода 40-50 Па, дробление и измельчение брикета,введениетермически необработанного диоксида циркония, который предварительно подвергают воздействию магнитного поля напряженностью

| ОГНЕУПОРНАЯ МАССА | 0 |

|

SU285579A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления огнеупоров | 1985 |

|

SU1306925A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-15—Публикация

1990-04-09—Подача