Изобретение относится.к порошковой металлургии, Ё частности к силицированию изделий, и может быть использовано для высокотемпературной термической и химико-термической обработки.

Известен способ производства изделий из самосвязанного кремния, заключающийся в укладке предварительно спеченных заготовок в тигель, пересыпке их ферросилицием и силицировании в индукционной печи с соленоидным индуктором.

Наиболее близким к предлагаемому является способ силицирования изделий, включающий укладку изделий в тигель и засыпку в него ферросилиция, помещение тигля между торцами плоских коаксиальных катушек, установление на них заданной мощности и нагрев осесимметричным магнитным полем, аксиальная составляющая которого нормальна поверхности крышки и дну тигля.

Недостатками известного способа являются низкая производительность силицирования и большой расход ферросилиция.

Из-за интенсивного нагрева верхней части тигля, зоны нахождения ферросилиция, наблюдается его значительное выгорание и при этом меньшее количество паров феро- силиция обтекает спеченные заготовки.

Цель изобретения - повышение производительности силицирования и экономия ферросилиция.

Поставленная цель достигается тем, что согласно способу силицирования изделий, включающему укладку изделий в тигель и. засыпку в него ферросилиция, помещение тигля между торцами плоских коаксиальных катушек, установление на них заданной мощности и нагрев осесимметричным магнитным полем, аксиальная составляющая которого нормальна поверхности крышки и дну тигля, после достижения изделиями температуры плавления ферросилиция отключают верхнюю катушку, а на нижней ка- тушке устанавливают мощность, превышающую заданную в 2-2,2 раза.

Предлагаемый способ был проверен экспериментально. Предварительно спеС

ченные заготовки диаметром 710 мм и высотой 300 мм из карбида кремния уложили в графитовой тигель диаметром 1050 мм, высотой 450 мм и толщиной 50 мм, пересыпали ферросилицием и вместе с тиглем поместили между торцами плоских коаксиальных катушек.

Катушки включали на заданную (220 кВт) мощность, причем из-за симметрии на обоих катушках мощность одинаковая - по 110 кВт. Контроль температуры осуществляли с помощью ВР-термопар.

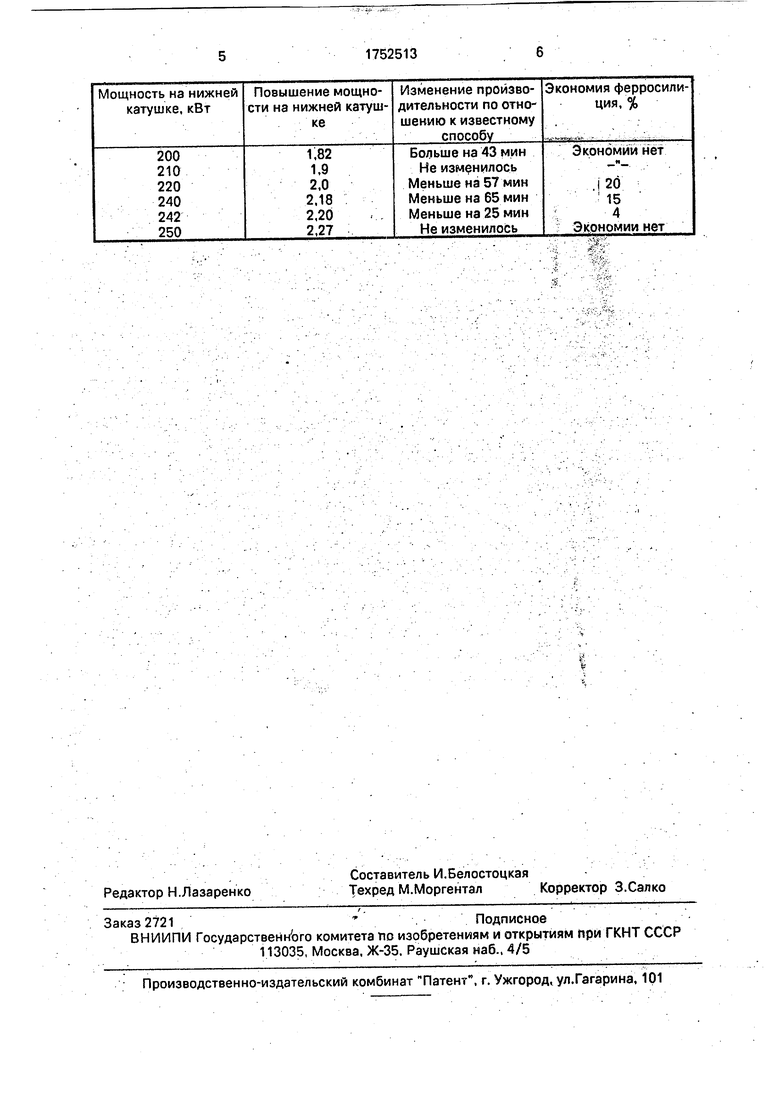

Когда температура изделий достигла температуры плавления ферросилиция и он стал подплавляться и стекать в нижнюю часть тигля, верхнюю катушку отключили, а нижнюю включили на мощность 220 кВт, доведя процесс до конца. При этом производительность процесса силицирования вы- росла на 10,5% из-за интенсивного парообразования ферросилиция в нижней части тигля и улучшения пропитки заготовок его парами при движении их снизу вверх. Это в свою очередь уменьшило количество ферросилиция, уходящего из тигля с летучими газами, и дало его экономию 20%. В таблице приведена зависимсть производительности силицирования и экономии ферросилиция от мощности, подаваемой на нижнюю катушку, после достижения заготовками температуры плавления ферросилиция.

Из таблицы видно, что при повышении мощности на нижнюю катушку меньше чем в 2 раза от общей первоначальной мощности весь процесс термической обработки замедляется из-за медленного нагрева заготовок. И хотя парообразование интенсифицировалось, это не ускоряет силицирование и не дает экономии ферросилиция. При увеличении мощности больше верхнего предела, неравномерность нагрева заготовок такова, что это приеодит к неравномерной пропитке заготовок и браку изделий. При этом из-за интенсивного испарения ферросилиция нет его экономии.

Годовой объем производства изделий 200т. Прибыль, получаемая предприятием в год при производстве 1 т изделий, составляет 17,0 тыс. руб. Стоимость 1 т ферросили- ция 466 руб 20 коп. Объем продукции за счет увеличения производительности процесса силицирования на 105% и с учетом остывания, перефутеровки, разгрузки и загрузки вырос на 3%, что дает дополнительную при- быль в год

200,0-0,03 17,0 - 102.0 тыс. руб.

По существующему технологическому процессу в тигель загружается 73 кг предварительно спеченных заготовок, которые пе- ресыпаются ферросилицием в количестве 36 кг. Масса силицированных изделий составила 95 кг. Таким образом, потери ферросилиция на 1 т готовой продукции составила

(73 + 36)-85 5и, «ч/т,

что составляет 13,7 руб.

Потери ферросилиция в год - 29,4 т. Экономия ферросилиция дает дополнительную прибыль 2,74 тыс. руб. Таким образом, общая прибыль от внедрения предлагаемого способа только на одном предприятии составит2,74 + 102,0 104,74тыс. руб в год. Формула изобретени я

Способ силицирования спеченных изделий, включающий укладку изделий в тигель и засыпку в него ферросилиция, помещение тигля между торцами плоских коаксиальных катушек, установление на них

заданной мощности и нагрев осесиммет- ричным магнитным полем, аксиальная составляющая которого нормальна поверхности крышки и дну тигля, о т л и ч а- юЧц и и с я тем, что, с целью повышения

производительности процесса и экономии ферросилиция, по достижении изделиями температуры плавления ферросилиция отключают верхнюю катушку, а на нижней катушке устанавливают мощность,

превышающую заданную в 2-2,2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из твердого электролита | 1977 |

|

SU711008A1 |

| Способ получения карбидокремниевого войлочного материала | 2022 |

|

RU2788976C1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОМАГНИТНОГО ЛИТЬЯ КРЕМНИЯ | 2009 |

|

RU2548982C2 |

| Способ получения полых нагревателей сопротивления на основе углеродкарбидокремниевого материала | 2016 |

|

RU2620688C1 |

| Способ получения войлочного материала на основе карбида кремния | 2024 |

|

RU2841549C1 |

| Материал неплавящегося электрода | 1981 |

|

SU1031701A1 |

| ЛЕГИРУЮЩИЙ МАТЕРИАЛ НА ОСНОВЕ НИТРИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2218440C2 |

| Индукционный плавильно-литейный узел | 1990 |

|

SU1760288A1 |

Изобретение относится к порошковой металлургии, в частности к способу силици- рования спеченных изделий. Цель - повышение производительности процесса и экономия ферросилиция. Спеченные изделия укладывают в тигель, засыпают ферросилицием, помещают тигель между торцами плоских коаксиальных катушек, нагревают их осесимметричным магнитным полем, аксиальная составляющая которого нормальна поверхности крышки и дну тигля, до температуры плавления ферросилиция, отключают верхнюю катушку и включают ниж- нюю на мощность, превышающую заданную в 2-2,2 раза. 1 табл.

| Устройство для термообработки | 1986 |

|

SU1447877A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-07—Публикация

1989-11-28—Подача