Изобретение относится к установкам для изготовления из вторичного древесного сырья на минеральном вяжущем пустотелого прессованного конструкционного бруса, предназначенного для использования в качестве строительного материала, и может быть применено в деревообрабатывающей промышленности.

Цель изобретения - повышение производительности установки и качества бруса, а также снижение энергетических затрат при его изготовлении.

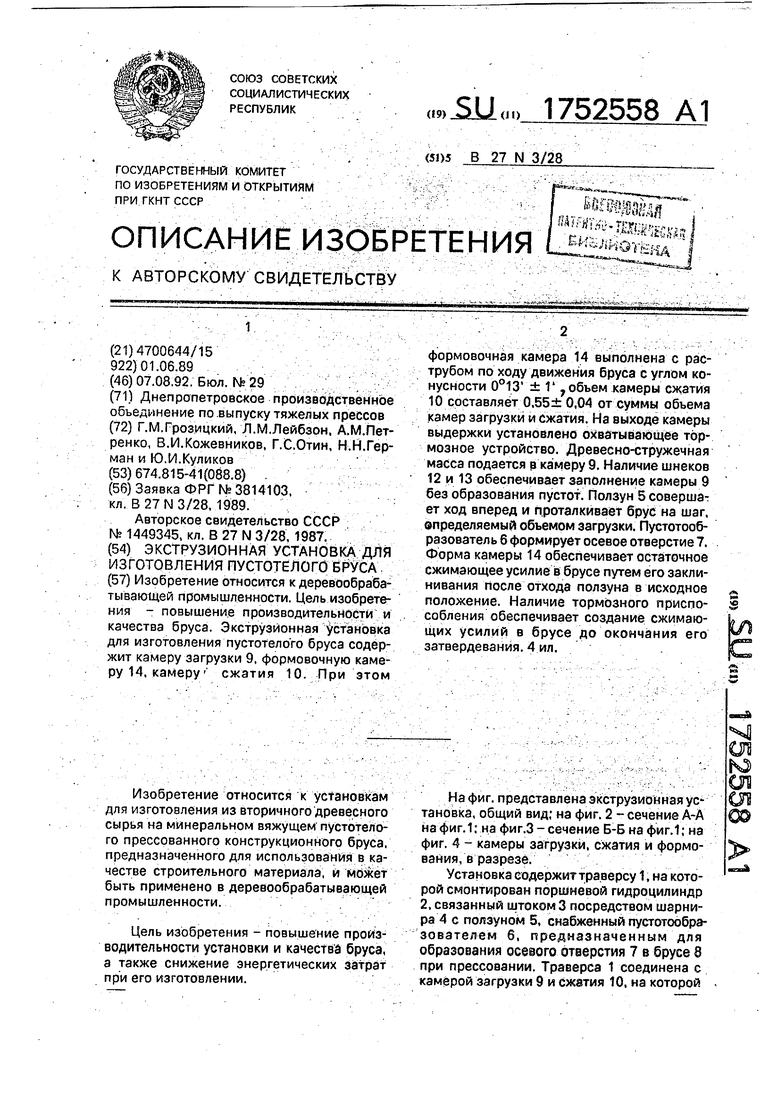

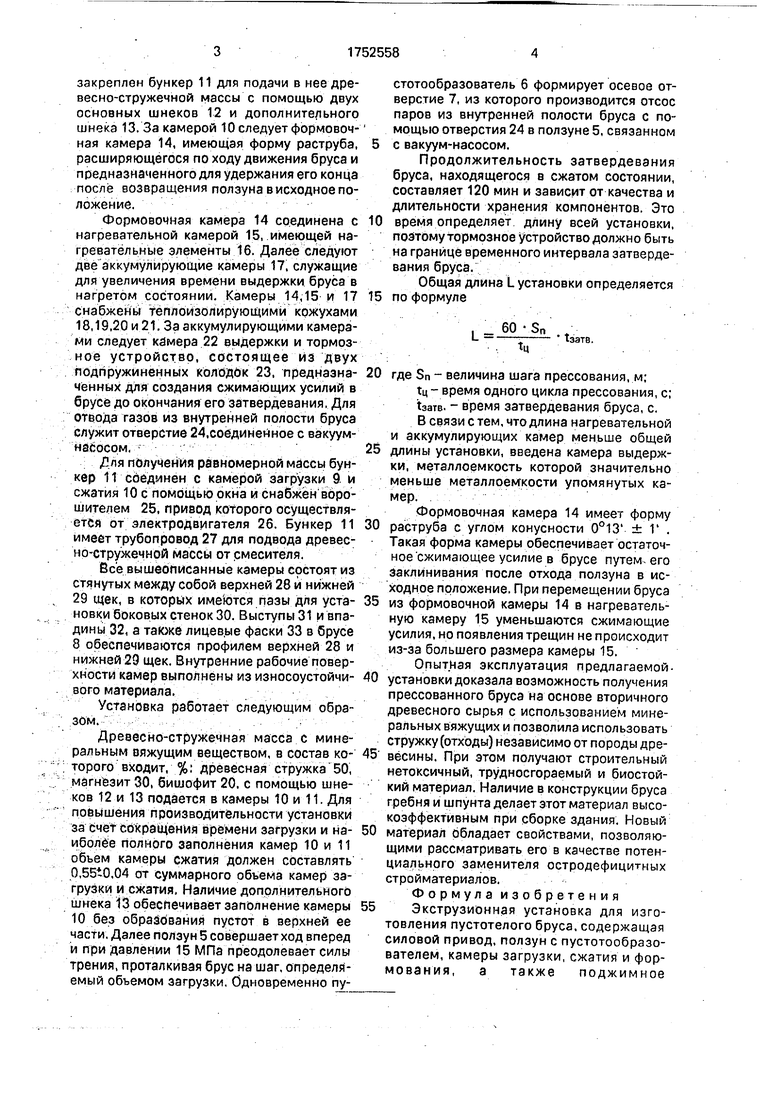

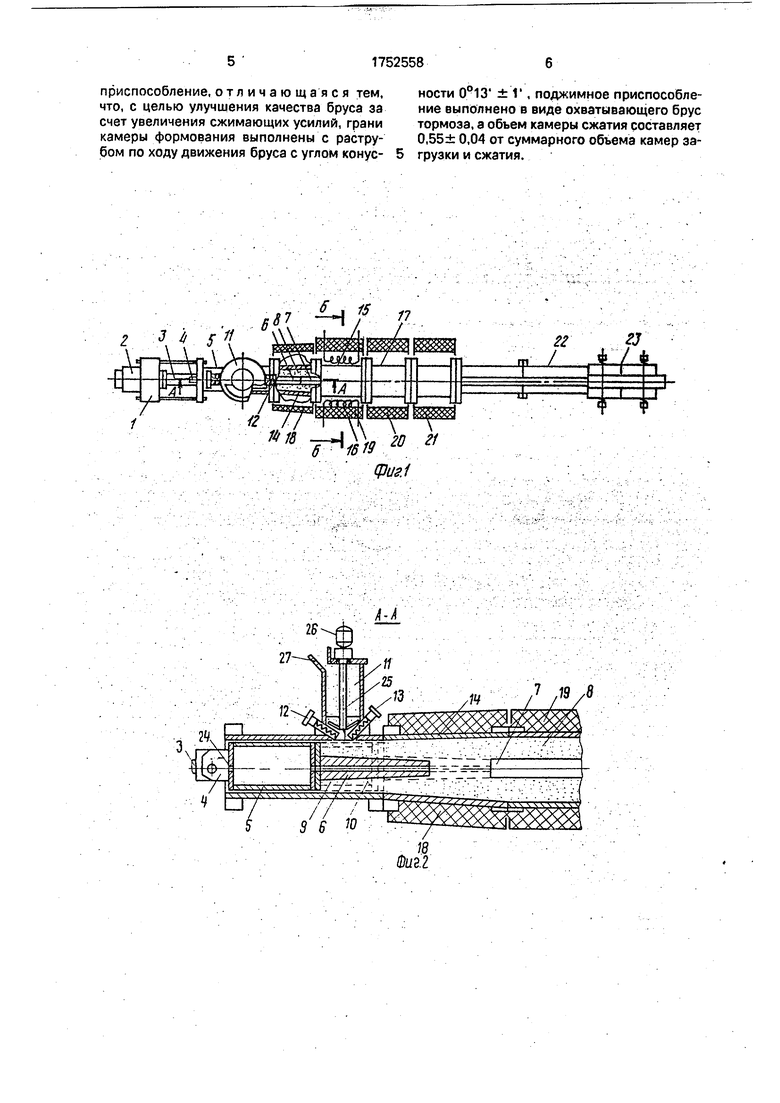

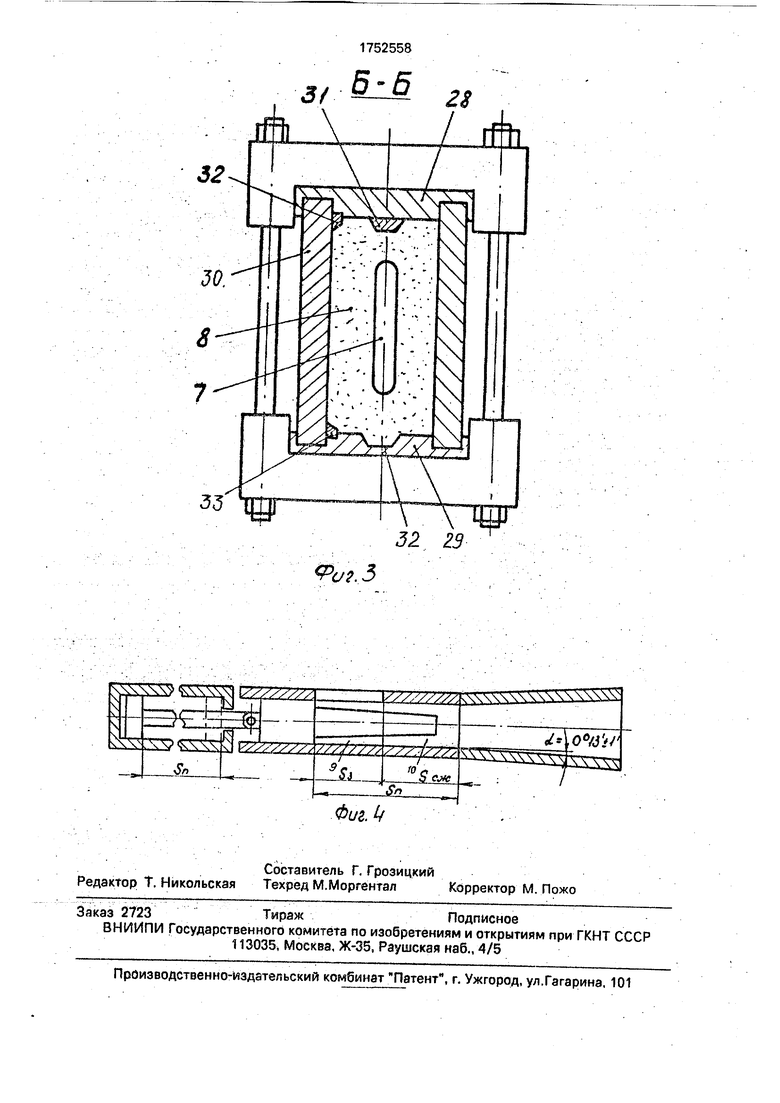

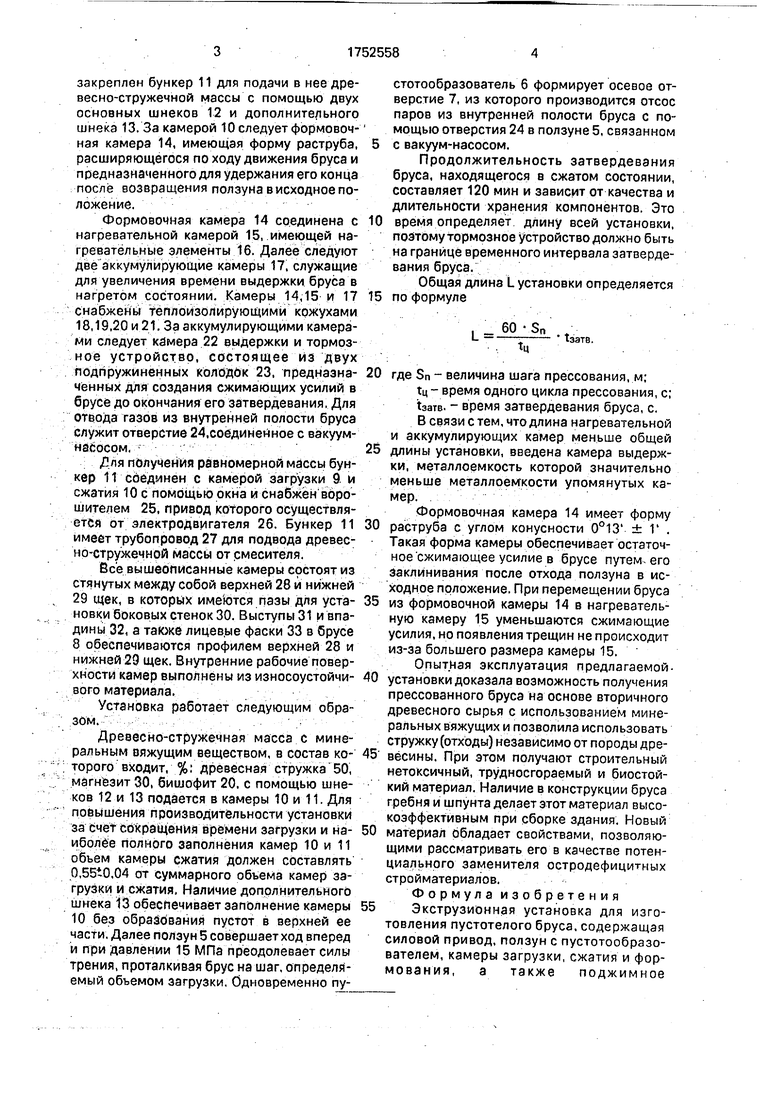

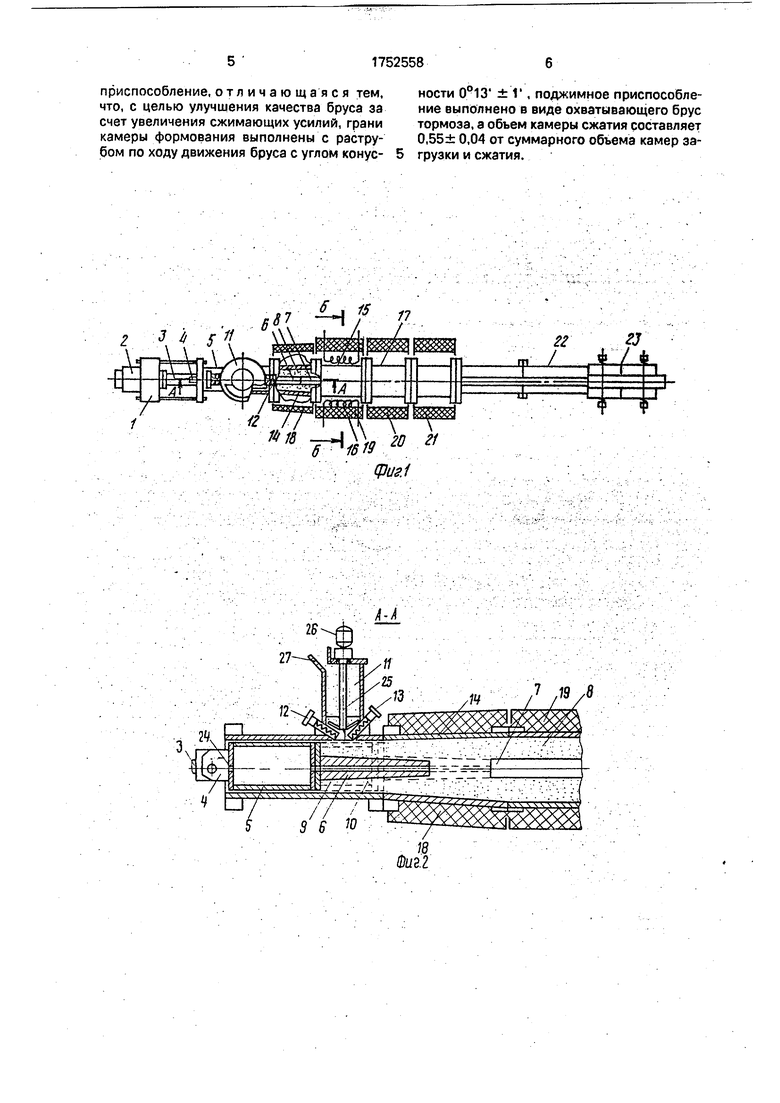

На фиг. представлена экструзионная ус тановка, общий вид; на фиг. 2 - сечение А-А на фиг.1: на фиг.З - сечение Б-Б на фиг.1; на фиг. 4 - камеры загрузки, сжатия и формования, в разрезе.

Установка содержит траверсу 1, на которой смонтирован поршневой гидроцилиндр 2, связанный штоком 3 посредством шарнира 4 с ползуном 5, снабженный пустотообра- зователем 6, предназначенным для образования осевого отверстия 7 в брусе 8 при прессовании. Траверса 1 соединена с камерой загрузки 9 и сжатия 10, на которой

закреплен бункер 11 для подачи в нее дре- весно-стружечной массы с помощью двух основных шнеков 12 и дополнительного шнека 13. За камерой 10 следует формовочная камера 14, имеющая форму раструба, расширяющегося по ходу движения бруса и предназначенного для удержания его конца после возвращения ползуна в исходное положение.

Формовочная камера 14 соединена с нагревательной камерой 15, имеющей нагревательные элементы 16. Далее следуют две аккумулирующие камеры 17. служащие для увеличения времени выдержки бруса в нагретом состоянии. Камеры 14,15 и 17 снабжены теплоизолирующими кожухами 18,19,20 и 21. За аккумулирующими камерами следует камера 22 выдержки и тормозное устройство, состоящее из двух подпружиненных колодок 23, предназначенных для создания сжимающих усилий в брусе до окончания его затвердевания, Для отвода газов из внутренней полости бруса служит отверстие 24,соединенное с вакуум- насосом,

Јля получения равномерной массы бункер 11 соединен с камерой загрузки 9 и сжатия 10 с помощью окна и снабжен ворошителем 25, привод которого осуществляется от электродвигателя 26. Бункер 11 имеет трубопровод 27 для подвода древес- но-стружечной массы от смесителя.

Все вышеописанные камеры состоят из стянутых между собой верхней 28 и нижней 29 щек, в которых имеются пазы для установки боковых стенок 30. Выступы 31 и впадины 32, а также лицевые фаски 33 в брусе 8 обеспечиваются профилем верхней 28 и нижней 29 щек. Внутренние рабочие поверхности камер выполнены из износоустойчивого материала.

Установка работает следующим образом.

Древесно-стружечная масса с минеральным вяжущим веществом, в состав которого входит, %: древесная стружка 50, магнезит 30, бишофит 20. с помощью шнеков 12 и 13 подается в камеры 10 и 11. Для повышения производительности установки за счет сокращения времени загрузки и наиболее полного заполнения камер 10 и 11 обьем камеры сжатия должен составлять 0,,04 от суммарного объема камер загрузки и сжатия, Наличие дополнительного шнека 13 обеспечивает заполнение камеры 10 без образования пустот в верхней ее части. Далее ползун 5 совершает ход вперед и при давлении 15 МПа преодолевает силы трения, проталкивая брус на шаг, определяемый объемом загрузки, Одновременно пустотообразователь б формирует осевое отверстие 7, из которого производится отсос паров из внутренней полости бруса с помощью отверстия 24 в ползуне 5, связанном

с вакуум-насосом.

Продолжительность затвердевания бруса, находящегося в сжатом состоянии, составляет 120 мин и зависит от качества и длительности хранения компонентов. Это

время определяет длину всей установки, поэтому тормозное устройство должно быть на границе временного интервала затвердевания бруса.

Общая длина L установки определяется

по формуле

i - 60 Sn

1затв

Ц

где Sn - величина шага прессования, м;

т,ц- время одного цикла прессования, с; т.затв. - время затвердевания бруса, с. В связи с тем, что длина нагревательной и аккумулирующих камер меньше общей

длины установки, введена камера выдержки, металлоемкость которой значительно меньше металлоемкости упомянутых камер.

Формовочная камера 14 имеет форму

раструба с углом конусности 0°13 ± 1 . Такая форма камеры обеспечивает остаточное сжимающее усилие в брусе путем его заклинивания после отхода ползуна в исходное положение. При перемещении бруса

из формовочной камеры 14 в нагревательную камеру 15 уменьшаются сжимающие усилия, но появления трещин не происходит из-за большего размера камеры 15.

Опытная эксплуатация предлагаемойустановки доказала возможность получения прессованного бруса на основе вторичного древесного сырья с использованием минеральных вяжущих и позволила использовать стружку (отходы) независимо от породы древесины. При этом получают строительный нетоксичный, трудносгораемый и биостойкий материал. Наличие в конструкции бруса гребня и шпунта делает этот материал высокоэффективным при сборке здания. Новый

материал обладает свойствами, позволяющими рассматривать его в качестве потенциального заменителя остродефицитных стройматериалов.

Формула изобретения

Экструзионная установка для изготовления пустотелого бруса, содержащая силовой привод, ползун с пустотообразо- вателем, камеры загрузки, сжатия и формования, а также поджимное

приспособление, отличающаяся тем, что, с целью улучшения качества бруса за счет увеличения сжимающих усилий, грани камеры формования выполнены с раструбом по ходу движения бруса с углом конусности 0°13 ± I1, поджимное приспособление выполнено в виде охватывающего брус тормоза, а объем камеры сжатия составляет 0,55± 0,04 от суммарного объема камер загрузки и сжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041816C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ РАСТИТЕЛЬНЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050272C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНО-СТРУЖЕЧНЫХ БЛОКОВ | 2014 |

|

RU2578077C1 |

| КОМПЛЕКС УТИЛИЗАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ ДЕРЕВЯННЫХ ШПАЛ С ВЫРАБОТКОЙ ТЕПЛОЭНЕРГИИ, С ЛИНИЯМИ ПРОИЗВОДСТВА ОПИЛКОБЕТОНА И ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 2008 |

|

RU2373001C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| СПОСОБ И ЭКСТРУЗИОННОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БАЛОЧНЫХ ЭЛЕМЕНТОВ ЗАКРЫТОГО ПРОФИЛЯ, ГЛАВНЫМ ОБРАЗОМ ТРУБЧАТЫХ БАЛОК, И БАЛОЧНЫЙ ЭЛЕМЕНТ ЗАКРЫТОГО ПРОФИЛЯ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2520463C2 |

| Установка для брикетирования строительных брусьев из лесопорубочных остатков | 1950 |

|

SU91930A1 |

| Линия изготовления прессованного конструкционного бруса | 1989 |

|

SU1618661A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 2007 |

|

RU2369633C2 |

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение производительности и качества бруса. Экструзионная установка для изготовления пустотелого бруса содержит камеру загрузки 9, формовочную камеру 14, камеру сжатия 10. При этом формовочная камера 14 выполнена с раструбом по ходу движения бруса с углом конусности 0°13 ± Г 7 объем камеры сжатия 10 составляет 0.55± 0,04 от суммы объема камер загрузки и сжатия. На выходе камеры выдержки установлено охватывающее тормозное устройство. Древесно-стружечная масса подается в камеру 9, Наличие шнеков 12 и 13 обеспечивает заполнение камеры 9 без образования пустот. Ползун 5 совершает ход вперед и проталкивает брус на шаг, определяемый объемом загрузки. Пустотооб- разователь б формирует осевое отверстие 7. Форма камеры 14 обеспечивает остаточное сжимающее усилие в брусе путем его заклинивания после отхода ползуна в исходное положение. Наличие тормозного приспособления обеспечивает создание сжимающих усилий в брусе до окончания его затвердевания. 4 ил.

т

фиг.1

23

/ /У / /8

| Заявка ФРГ № 3814103, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для изготовления прессованных брусьев | 1987 |

|

SU1449345A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-08-07—Публикация

1989-06-01—Подача