rff/noibiu продукт

Изобретение относится к технологии охлаждения гранулированных материалов в установках шахтного типа, выработанных на прессах с вращающейся кольцевой матрицей с применением пара, который является пластификатором процесса гранулирования. Устройство может быть использовано в зерноперерабатывающей промышленности и других отраслях агропромышленного комплекса при охлаждении гранулированных комбикормов, отрубей, травяной муки, мучек, травяного жома и других материалов, изготовленных с использованием пара или подвергнутых по- слепрессовой обработке паром.

Известно устройство для охлаждения гранулированных материалов, в состав которого входят охладитель шахтного типа, циклон и вентилятор (см. Оборудование установки для гранулирования комбикормов марки ДГ. Паспорт ДГ.ПС. - Ростов-на-Дону, 1979. - с. 47), используемое для охлаждения не только комбикормов, но и других материалов. Охладителем в данном случае является шахтная колонка типа ДГ-П с двумя охладительными полостями, ограниченными торцовыми стенками, одна из которых по всей высоте выполнена в виде жалюзи, а противоположная является по всей высоте сеткой.

Недостатком этого шахтного охладителя гранулированных материалов (комбикормов) является то, что отвод на очистку в циклон отработанного воздуха осуществляется через отверстие, выполненное в нижней части воздушной камеры, занимающее 1/3 ее высоты. При этом скорость отработанного воздуха в выходном сечении охладителя при его нормативном расходе составляет 16,0,.,16,5 м/с, что приводит к выносу из охладительных шахт в центральную воздушную камеру и далее в циклон значительного количества ценных кормовых продуктов в виде пыли и непрогранули- рованной части продукта, которые не полностью улавливаются в одиночном циклоне, так как его средняя степень очистки составляет только 90% (см. Володин Н.П., Касторных М.Г., Кривошеий А.И. Справочник по аспирационным и пневмотранспорт- ным установкам. - М.: Колос, 1984, с 18), а неуловленная часть пыли выбрасывается в атмосферу, загрязняя окружающую среду и приводя к потерям ценных кормовых продуктов. Кроме тс го, отработанный воздух насыщен влагой, а это приводит к тому, что пыль, выносимая из охладительных шахт устройства, замазывает ситовые стенки охладителя, отлагается и накапливается на внутренних поверхностях воздуховода и в

циклоне, ухудшая аэродинамический режим - работы охладителя и снижая эффективность пылеочистки.

Наиболее близким к заявляемому техническому решению (прототипом) является устройство, состоящее из шахтного охладителя, циклона и вентилятора, которое почти полностью соответствует аналогу за исключением того, что охлаждение материала осу0 ществляется по усовершенствованной технологии, т.е. отвод отработанного воздуха производится через два отверстия, выполненных в верхней части охладителя. При этом изменено движение воздуха в охлади5 теле на противоположное, а жалюзийные и сетчатые стенки поменяны местами 1.

Применение усовершенствованной технологии позволило снизить скорость воздуха в выходном сечении охладителя до

0 6,0...6,6 м/с и уменьшить количество пыли и непрогранулированной части продукта, уносимо 1 вместе с отработанным воздухом в циклон-пылеуловитель и несколько снизить количество пыли, выбрасываемой в ат5 мосферу. Однако и этому шахтному охладителю гранулированных материалов (прототипу) присущи те же недостатки, что и аналогу, т.е. вместе с отработанным воздухом значительное количество пыли выно0 сится из зоны охлаждения в аспирацию и выбрасывается в атмосферу после очистки в циклоне-пылеуловителе, приводя к потерям ценного кормового продукта и загрязнению атмосферы.

5 В технологии охлаждения гранулированных материалов, выработанных с использованием пара или подвергшихся послепрессовой обработке паром, не применяют тканевые рукавные фильтры, так как

0 они быстро залипают увлажненной пылью, на фильтровальной ткани образуются коржи и фильтры не выполняют своих функций.

Целью изобретения является снижение

5 пылеуноса. Это позволяет снизить количество выбросов загрязняющих веществ в атмосферу и уменьшить потери ценных кормовых продуктов.

Цель достигается тем, что шахтный ох0 ладитель гранулированных материалов, содержащий две шахты с выпускным устройством в нижней части и с сетчатыми и жалюзийными стенками и расположенную между шахтами центральную воздухорасп5 ределительную камеру с поворотной заслонкой, делящей ее на верхнюю и нижнюю части, и боковые воздушные камеры, а также воздуховод отвода отработанного воздуха, подключенный к циклону, патрубки ввода и патрубки вывода теплоносителя, дополнительно содержит фильтр со своим воздуховодом, снабженным задвижкой, и тяги, стенки шахт по высоте выполнены комбинированными, состоящими на 3/4-2/3 в нижней части из жалюзи или сетки, а в верхней части соответственно из сетки или жалюзи с переходным участком между ними, боковые воздушные камеры дополнительно разделены на верхнюю и нижнюю наклонной перегородкой, один из патрубков ввода теп- лоносителя подключен к верхней части централ ьной воздухораспределительной камеры, а два других - к нижним боковым камерам, патрубки вывода теплоносителя подключены к верхним боковым камерам, сообщенным с циклоном, и к нижней части центральной камеры, последний из которых выполнен в виде конфузора и подключен к фильтру посредством своего воздуховода, поворотная заслонка в центральной камере установлена на высоте 3/4-2/3 от выпускного устройства, на уровне переходного участка, в каждой из шахт дополнительно установлены по крайней мере две подвижные направляющие пластины с ре гу лиру е- мым от 0 до 45° углом наклона к вертикали, по высоте смещенные одна относительно другой и сообщенные посредством тяге выпускным устройством.

Боковые воздушные камеры разделены наклонной перегородкой на высоте, соответствующей высоте размещения заслонки в центральной воздушной камере. В их нижней части (на боковых поверхностях охладителя) выполнены дополнительно входные отверстия для поступления охлаждающего воздуха.

От прототипа заявляемое устройство отличается тем, что оно дополнительно содержит фильтр со своим воздуховодом, снабженным задвижкой, и тяги, стенки шахт по высоте выполнены комбинированными, состоящими на 3/4-2/3 в нижней части из жалюзи или сетки, а в верхней части соответственно из сетки или жалюзи с пе- реходным участком между ними, боковые воздушные камеры дополнительно разделены на верхнюю и нижнюю Наклонной перегородкой, один из патрубков ввода теплоносителя подключен к верхней части центральной воздухорасп ределительной камеры, а два других - к нижним боковым камерам, патрубки вывода теплоносители подключены к верхним боковым камерам, сообщенным с циклоном, и к нижней части центральной камеры, последний из которых выполнен в виде конфузора и подключен к фильтру посредством своего воздуховода, поворотная заслонка в центральной камере установлена на высоте 3/4-2/3 от выпускного устройства, на уровне переходного участка, в каждой из шахт дополнительно установлены по крайней мере две подвижные направляющие пластины с регулируемым от О до 45° углом наклона к вертикали, по высоте смещенные одна относительно другой и сообщенные посредством тяг с выпускным устройством. Выполнение торцовых стенок по высоте комбинированными (в нижней на 3/4-2/3 высоты из сетки или жалюзи и наоборот с переходным участком между ними) вызвано необходимостью отвода из охладителя в начальный момент охлаждения отработанного воздуха, имеющего высокое влагосодержание и направления его на очистку в циклон. Между верхней наружной частью ситовых стенок и нижней наружной частью жалюзи имеется переходной участок (разрыв) дл унесенной отработанным воздухом пыли и возвращения ее по наклонной перегородке (в случае осаждения на ней) в слой гранул. Пыль и непрогрануяи- рованные частицы материала, находящиеся в охладительных шахтах в пространстве между гранулами, под действием воздуха, продуваемого через слой материала, перемещаются из центрального и периферийного слоев (из района жалюзийной стенки) к сетке, т.е. месту выхода отработанного воздуха. При дальнейшем охлаждении грану ( нижней части) направление движения воздуха в слое изменяется на противоположное и отработанный воздух из центральной камеры через конфузор направляется по воздуховоду, имеющему задвижку, на очистку в фильтр. Так как влага (пар) удаляется из гранул в начальный момент охлаждения, то из нижней части охладителя выносится воздух с низким влагосодержа «ием, при котором фильтровальная ткань дополнительного фильтра не увлажняется- и очистка воздуха от пыли в фильтре осуществляется в нормальных условиях, а остаточная запыленность воздуха, выбрасываемого в атмосферу, не превышает 2,.26 мг/м3 воздуха (в зависимости от типа фильтра и вида фильтровальной ткани).

Размещение заслонки, которая может быть как поворотной, так и в виде шибера в воздушной камере на высоте 3/4-2/3 от ее основания, соответствующей переходу торцовых стенок от жалюзи к сетке и наоборот, обусловлено необходимостью разделения центральной воздушной камеры на две части - верхнюю и нижнюю при работе шахтного охладителя гранулированных материалов в стационарном режиме. В начальный момент времени, когда происходит только заполнение Шахт охладителя гранулами, заслонка открывается, объединяя верхнюю и нижнюю части центральной воздушной камеры в общую, при этом закрывается задвижка на воздуховоде, соединяющем охладитель с фильтром, и отработанный воздух поступает только в циклон. После полного заполнения гранулами шахт охладителя заслонка перекрывает центральную воздушную камеру и делит ее на две части - верхнюю и нижнюю, открывается задвижка на воздуховоде, соединяющем охладитель с фильтром, и наступает стационарный режим охлаждения гранул, а выход отработанного воздуха через два патрубка в верхней част&« охладителя позволяет снизить его скорость до 2,1 м/с при нормативном расходе воздуха в устройстве.

Выполнение выходного отверстия в нижней части центральной воздушной камеры охладителя по асей ее высоте в отличие от аналога, где это отверстие составляет примерно 1/3 всей высоты камеры, позволяет снизить скорость воздуха в выходном отверстом до 5,4 м/с а выход отработанного воздуха через два патрубка в верхней части охладителя позволяет снизить его скорость до 2,1 м/с при нормативном расходе аоздуха в устройстве.

Таким образом, наличие в заявляемом техническом решении отличительных признаков (дополнительное оснащение устройства фильтром со своим воздуховодом, снабженным задвижкой, и тягами, выполнение стенок шахт по высоте комбинированными, состоящими на 3/4-2/3 в нижней части их жалюзи или сетки, а в верхней части соответственно из сетки или жалюзи с переходным участком между ними, дополнительное разделение боковых воздушных камер на верхнюю и нижнюю наклонной перегородкой, подключение одного из патрубков ввода теплоносителя к верхней части центральной воздухораспределительной камеры, а двух других к нижним боковым камерам, подключение патрубков вывода теплоносителя к верхним боковым камерам, сообщенным с циклоном, и к нижней части центральной камеры, выполнение последнего из которых в виде конфузора и подключение его к фильтру посредством своего воздуховода, установка поворотной заслонки в центральной камере на высоте 3/4-2/3 от выпускного отверстия, на уровне переходного участка, дополнительная установка в каждой из шахт по крайней мере двух подвижных направляющих пластин с регулируемым от 0 до 45° углом наклона к вертикали, по высоте смещенных одна относительно другой и сообщенных посредством тяг с выпускным устройством) позволяет снизить пылеунос за счет уменьшения

скорости воздуха в выходных сечениях шах- . тного охладителя гранулированных материалов.

Перегородки, делящие боковые воздушные камеры на две части, выполнены наклонными под углом 60° к горизонтали для того, чтобы пыль, которая выносится отработанным воздухом и частично может осесть в верхних выходных отверстиях, мог0 ла опуститься и возвратиться в слой гранул через переходный участок (разрывы между наружными ситовой и жалюзийной стенками).

Указанные отличительные признаки

5 заявляемого устройства не имеются в их совокупности в известных технических решениях и при использовании позволяют снизить пылеунос. Это снижает количество выбросов загрязняющих веществ в атмос0 феру, а также уменьшает потери ценных кормовых продуктов.

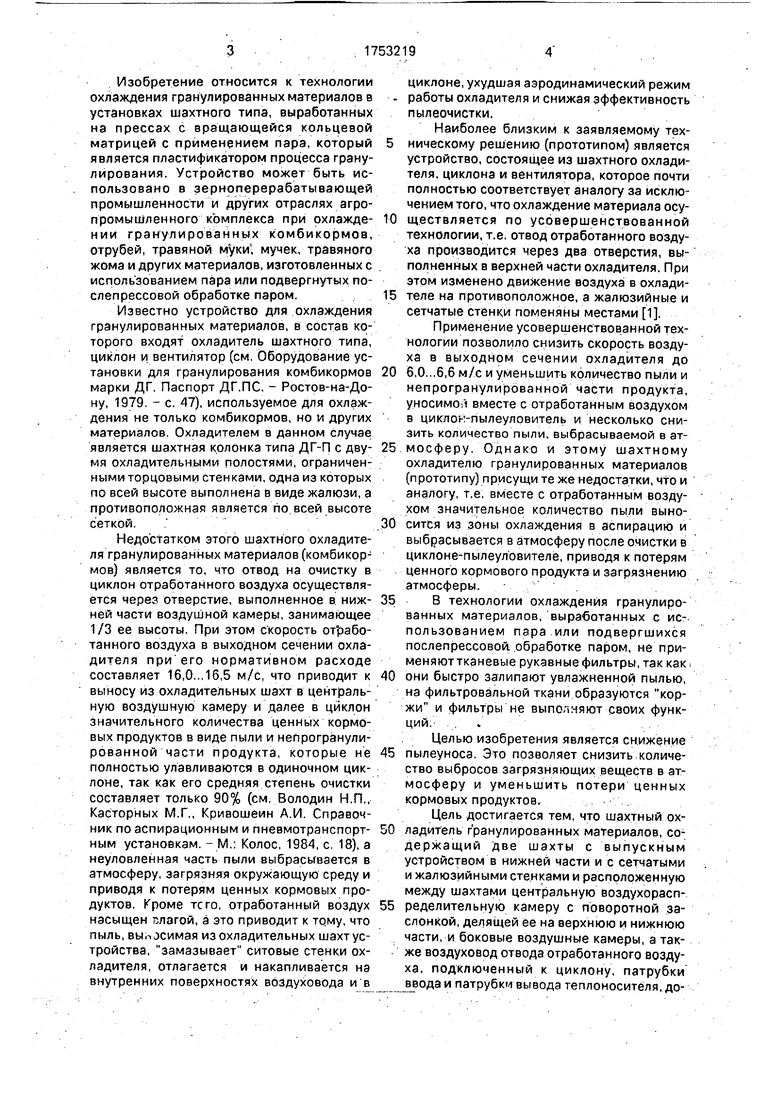

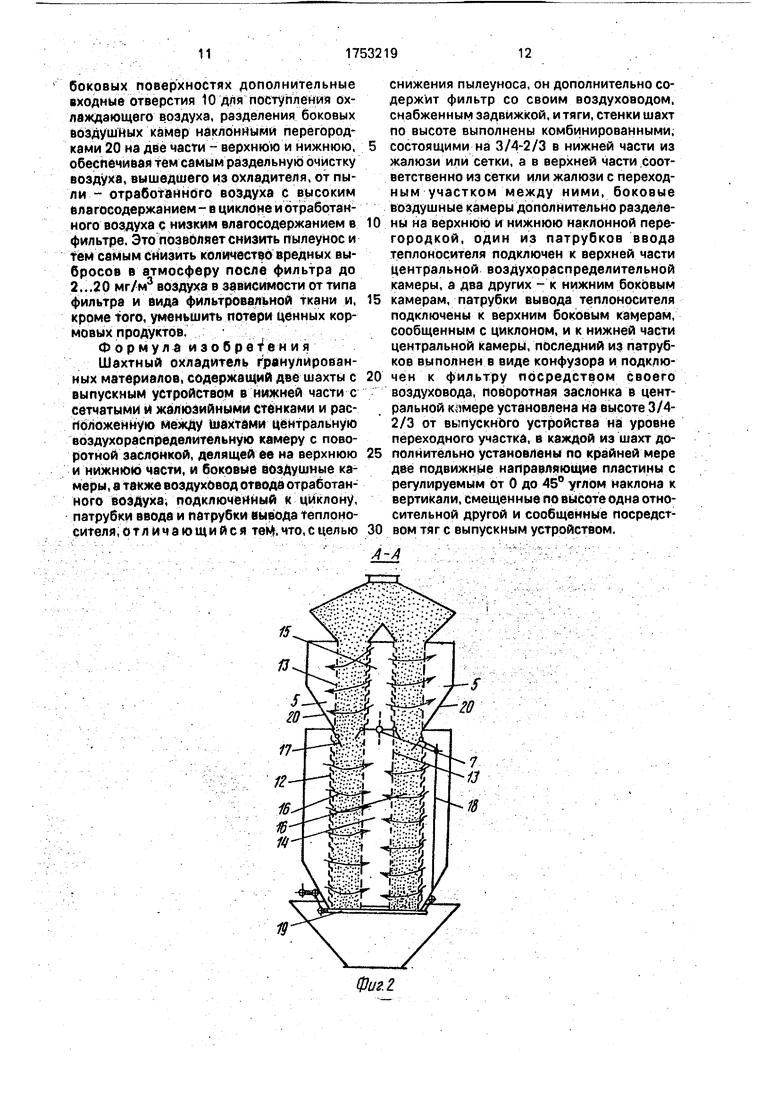

На 1иг 1 схематически показан общий вид устройства для охлаждения гранулированных материалов, который содержит шах5 тный охладитель 1, циклон 2, фильтр 3, вентилятор 4, патрубки 5 вывода теплоносителя в верхней части боковых камер охладителя 1, выходной конфузор 6 в нижней части центральной камеры охладителя 1, заслонку

0 7, делящую центральную воздушную камеру на две части - верхнюю и нижнюю, задвижку 8 на воздуховоде 9, соединяющем охладитель 1 с фильтром 3, входные отверстия 10 в нижней боковой части и входное отвер5 стие 11 в верхней части охладителя 1.

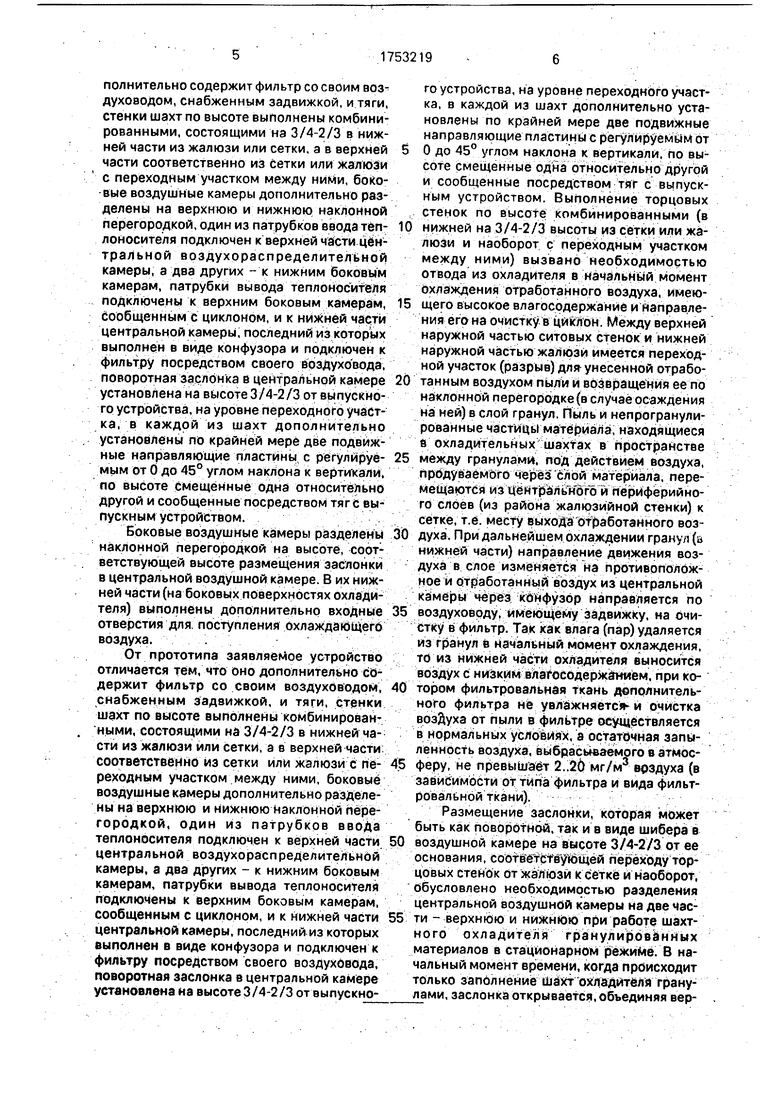

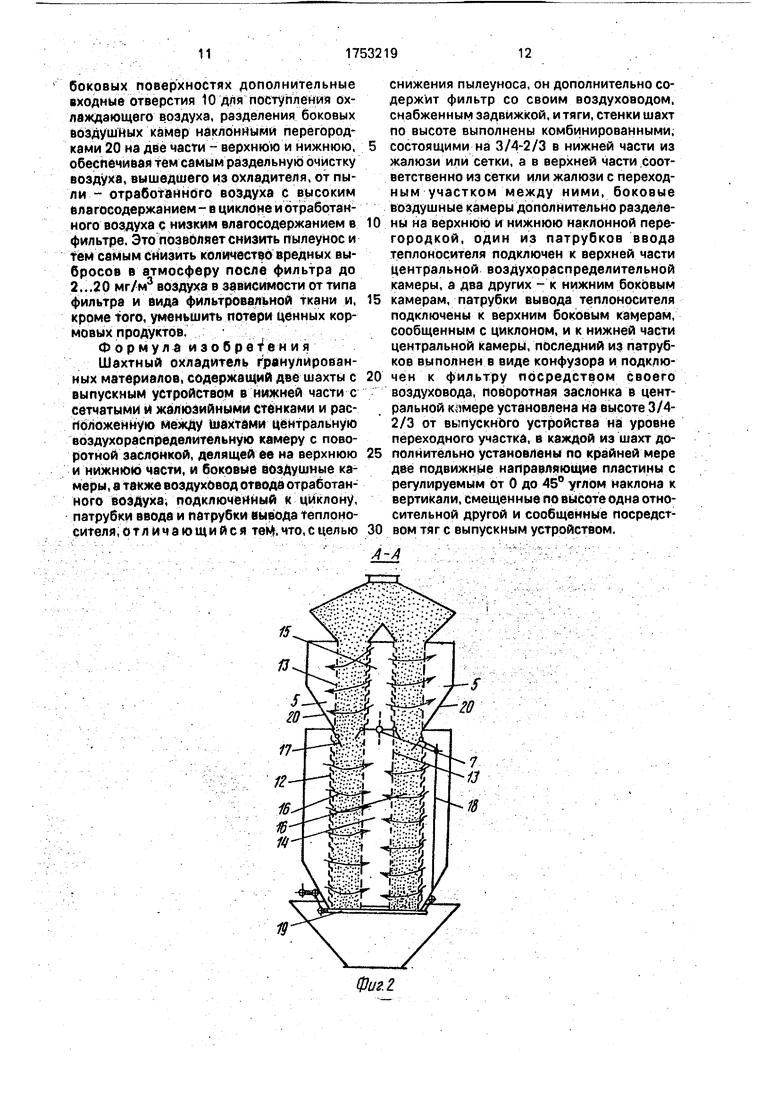

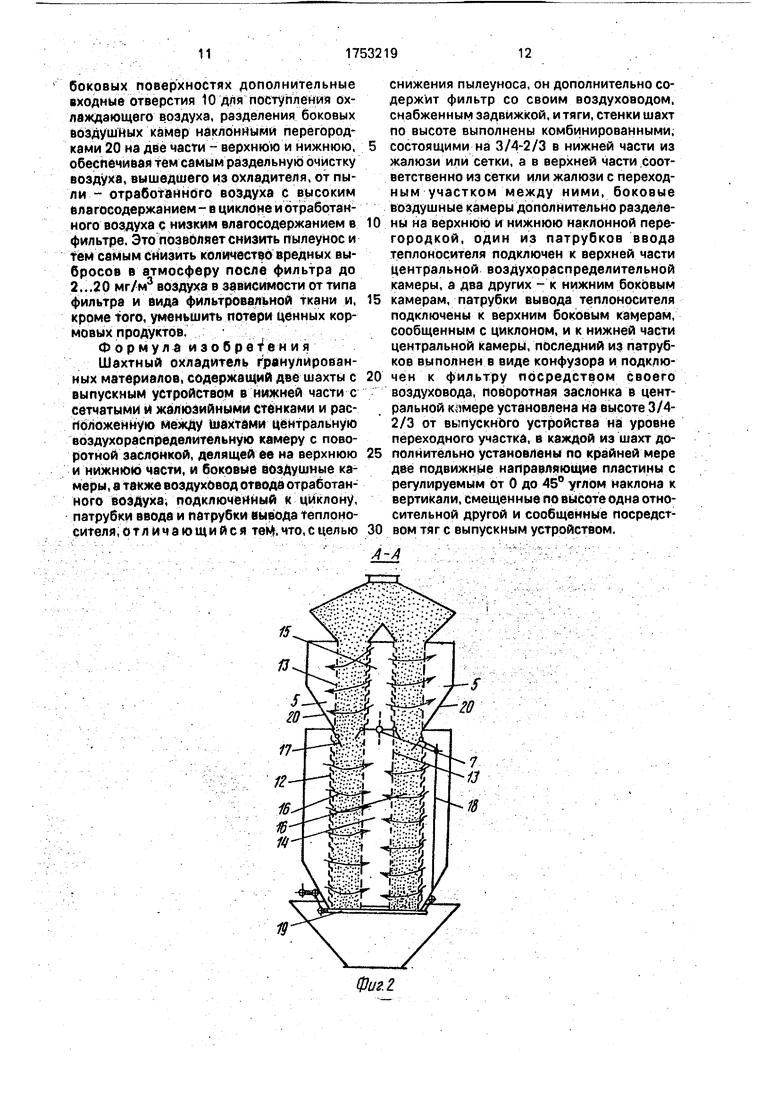

На фиг. 2 схематически показан охладитель 1, который содержит жалюзийные 12 и сетчатые 13 стенки шахт, образующие центральную воздушную камеру нижней части

0 14, верхней части 15 и шахты 16, подвижные направляющие пластины 17, сообщенные тягами 18 с выпускным устройством 19 (на фиг. 2 показана одна тяга, остальные не показаны), а наклонные перегородки 20 де5 лят боковые воздушные камеры на две части - верхнюю и нижнюю.

Заявляемый шахтный охладитель гранулированных материалов работает следующим образом.

0 Горячие гранулы после пресса (или после обработки паром) с температурой 50...80°С и более поступают в охладительные шахты охладителя 1. В начальный момент времени процесса охлаждения (при

5 неполном заполнении охладительных шахт 16 гранулами) заслонка 7 в центральной воздушной камере открыта, что позволяет объединить нижнюю 14 и верхнюю 15 части в одну общую центральную воздушную камеру, а задвижка 8 на воздуховоде 9, соединоющем нижнюю часть центральной воздушной камеры с фильтром 3, закрыта и весь отработанный теплоноситель поступает из боковых камер через два выходных патрубка 5 в верхней части охладителя f по воздуховоду в циклон 2 на очистку. При этом подвижные направляющие пластины 17 расположены под углом 45° к вертикальной плоскости, так как выпускное устройство в этот (начальный) период времени не работает. После полного заполнения гранулированным материалом охладительных шахт 16 закрывается заслонка 7 и тем самым делит центральную воздушную камеру на две части - нижнюю 14 и верхнюю 15, при этом открывается задвижка 8 на воздуховоде 9, соединяя нижнюю часть 14 центральной воздушной камеры с фильтром 3. Таки1и образом, наступает стационарный режим работы шахтного охладителя гранулированных материалов, при котором происходит непрерывное заполнение гранулами охладительных шахт 16 и их дискретный выпуск через выпускное устройство 19. При заполнении бункера над охладителем 1 до некоторого верхнего уровня происходит включение выпускного устройства 19 и начинается выпуск охлажденного материала. При выпуске слоя гранул тяги 18, сочленяющие подвижные направляющие пластины 17 с выпускным устройствами 19, приходят в движение и направляющие пластины 17 под их действием опускаются с занимаемого положения, соответствующего 45° к вертикальной плоскости, до положения 0° к вертикали, перекрывая жалюзи и сетки на границе переходного участка, т,е двух зон воздушной камеры, и предотвращая возможность перехода отработанного воздуха с высоким влагосодержанием из верхней части охладительных шахт в нижнюю и далее в нижнюю часть центральной воздушной камеры и фильтр 3. При возвращении выпускного устройства 19 в исходное положение, при котором выпуска гранул не происходит, направляющие пластины 17 занимают свое первоначальное положение (45° к вертикальной плоскости) и в этом случае совместно со слоем гранул, препятствуя прохождению отработанного воздуха с высоким влагосодержанием из верхней части охладительных шахт 16 в нижнюю часть 14 центральной воздушной камеры При движении подвижные направляющие пластины 17 несколько разрыхляют слой гранул, что интенсифицирует процесс их охлаждения.

При стационарном процессе охлаждения в начальный момент времени охлаждающий воздух поступает через входное отверстие 11, при этом из горячих гранул в

процессе прохождения воздуха через их слой удаляется влага (пар). Вместе с отработанным насыщенным воздухом из слоя материала выносится п ыль которая частично

выделяется из воэдуха в результате его очистки в циклоне 2, а частично выбрасывается в атмосферу. В процессе выпуска гранулированного материала из охладителя 1 гранулы из верхней части двух охладительных

0 шахт 16 опускаются в нижнюю часть уже несколько подсушенные (без пара) и частично охлажденные, Воздух, поступая в нижнюю часть охладительных шахт 16 через входные отверстия 10 в нижней боковой ча5 сти охладителя, проходит из боковых воздушных камер через жалюзийные стенки 12, слой охлаждаемого материала, сетчатые стенки 13, в отработанном виде поступает в центральную воздушную камеру, выходит

0 через выходное отверстие и конфузор 6 из охладителя 1 и направляется далее по воздуховоду 9 в фильтр 3 на очистку, после чего поступает в вентилятор 4. Вынесенная вместе с отработанным воздухом пыль в верх5 ние выходные патрубки 5 может осесть на наклонной перегородке 20 и опуститься по ней в слой гранул через переходной участок (разрыв между наружной ситовой 13 и наружной жалгазийной 12 стенкой). При этом

0 заявляемый шахтный охладитель гранулированных материалов может иметь один общий вентипятор или два - для верхней и нижней частей, т.е после циклона 2 воздух может поступать на один вентилятор, а по5 еле фильтра 3 - на другой.

По сравнению с прототипом заявляемый шахтный охладитель гранулированных материалов обладает следующими преимуществами: позволяет снизить пылеунос и

0 тем самым снизить количество выбросов загрязняющих веществ в атмосферу и уменьшить потери ценных кормовых продуктов за счет дополнительного его оснащения фильтром 3, выполнения в охладителе 1 стенок

5 комбинированными - из жалюзи 12 и сетки 13 и наоборот, выполнения в верхней части 15 центральной воздушной камеры дополнительного входного отверстия 11 для поступления охлаждающего воздуха,

0 соединения двух верхних выходных патрубков 5 воздуховодом с циклоном 2, выполнения в нижней части 14 центральной воздушной камеры отверстия (конфузора) 6 по всей ее высоте и соединения ее воздухо5 водом 9, имеющим задвижку 8, с дополнительным фильтром 3, размещения в каждой охладительной шахте 16 подвижных направляющих пластин 17, сочлененных тягами 18 с выпускным устройством 19 охладителя, имеющим в нижней его части на

боковых поверхностях дополнительные входные отверстия 10 для поступления охлаждающего воздуха, разделения боковых воздушных камер наклонными перегородками 20 на две части - верхнюю и нижнюю, обеспечивая тем самым раздельную очистку воздуха, вышедшего из охладителя, от пыли - отработанного воздуха с высоким ёлагосодержанием - в циклоне и отработанного воздуха с низким влагосодержанием в фильтре. Это позволяет снизить пылеунос и тем самым снизить количество вредных выбросов в атмосферу после фильтра до 2...20 мг/м3 воздуха в зависимости от типа фильтра и вида фильтровальной ткани и, кроме того, уменьшить потери ценных кормовых продуктов.

Формула изобретения Шахтный охладитель гранулированных материалов, содержащий две шахты с выпускным устройством в нижней части с сетчатыми и жалюэийными стенками и расположенную между шахтами центральную воздухораспределительную камеру с поворотной заслонкой, делящей ее на верхнюю и нижнюю части, и боковые воздушные камеры, а также воздуховод отвода отработанного воздуха, подключенный к циклону, патрубки ввода и патрубки вывода теплоносителя, отличающийся теИ, что, с целью

снижения пылеуноса, он дополнительно содержит фильтр со своим воздуховодом, снабженным задвижкой, и тяги, стенки шахт по высоте выполнены комбинированными,

состоящими на 3/4-2/3 в нижней части из жалюзи или сетки, а в верхней части соответственно из сетки или жалюзи с переход- ным участком между ними, боковые воздушные камеры дополнительно разделены на верхнюю и нижнюю наклонной перегородкой, один из патрубков ввода теплоносителя подключен к верхней части центральной воздухораспределительной камеры, а два других - к нижним боковым

камерам, патрубки вывода теплоносителя подключены к верхним боковым камерам, сообщенным с циклоном, и к нижней части центральной камеры, последний из патрубков выполнен в виде конфуэора и под к л ючек к фильтру посредством своего воздуховода, поворотная заслонка в центральной камере установлена на высоте 3/4- 2/3 от выпускного устройства на уровне переходного участка, в каждой из шахт дополнительно установлены по крайней мере две подвижные направляющие пластины с регулируемым от 0 до 45° углом наклона к вертикали, смещенные по высоте одна относительной другой и сообщенные посредством тяг с выпускным устройством.

А

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ЗЕРНОСУШИЛКА | 1997 |

|

RU2120092C1 |

| ШАХТНАЯ РЕЦИРКУЛЯЦИОННАЯ ЗЕРНОСУШИЛКА | 1998 |

|

RU2142103C1 |

| ЗЕРНОСУШИЛЬНАЯ УСТАНОВКА | 2001 |

|

RU2227880C2 |

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2021 |

|

RU2784838C1 |

| Установка для подогрева зерна | 1989 |

|

SU1706691A1 |

| Аппарат для тепловой обработки сыпучих материалов | 1984 |

|

SU1267144A1 |

| Установка для получения гранулированных дрожжей | 1986 |

|

SU1437085A1 |

| СПОСОБ СУШКИ ЗЕРНА И АЭРОДИНАМИЧЕСКАЯ СУШИЛКА | 1995 |

|

RU2099655C1 |

| Рециркуляционная зерносушилка | 1983 |

|

SU1170240A1 |

| Зерносушилка | 2020 |

|

RU2727818C1 |

Использование: в технологии охлаждения гранулированных материалов. Сущность изобретения: в шахтном охладителе 1, Гранулы после пресса И содержащем две шахты с выпускным устройством 19, дополнительно имеется фильтр 3 со своим воздуховодом 9, стенки шахт по высоте выполнены комбинированными, состоящими на 3/4-2/3 в нижней части из жалюзи 12 или сетки 13, а в верхней части соответственно из сетки 13 или жалюзи 12, центральная воздушная камера разделена заслонкой 7 на две части - верхнюю, соединенную с циклоном 2, и нижнюю, соединенную с фильтром 3, в охладительной полости размещены подвижные направляющие пластины, сочлененные тягами с вы- пускным устройством 19, боковые охладительные камеры разделены перегородкой 20 на две части - верхнюю и нижнюю, 2 ил. (Л С х| СЯ GJ ю

19

| Черняев И.П | |||

| Технология комбикормового производства | |||

| М.: Агропромиздат, 1985, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1992-08-07—Публикация

1990-06-05—Подача