Изобретение относится к сельскохозяйственному машиностроению, а именно к машинам для сушки фуражного, семенного зерна, и может быть использовано на зернодворах, зерноприемных и заготовительных предприятиях. Данное изобретение может быть использовано для сушки различных семян технических культур, а также различных сыпучих материалов в других отраслях промышленности.

Известна “Зерносушилка”, см. заявка РФ на изобретение, №93046166/06, кл. F 26 В 17/12, 1993г., содержащая шахту с подводящими и отводящими коробами, распределительную и отводящую камеры.

Однако данная зерносушилка обладает низкой производительностью и не обеспечивает высушивание зерна различной влажности, ненадежна и неудобна в эксплуатации при возникновении экстренных ситуаций.

Известна “Шахтная блочная зерносушилка”, см. патент РФ №2113669, кл. F 26 В 17/12, 1998г., содержащая сушильную шахту, с сушильными и охладительной зонами и внутренними коробами, загрузочный и разгрузочный бункеры, выпускной механизм для зерна, подводящий и отводящий каналы, топку, вентилятор, воздуховоды, циклон и норию.

Недостатком данной сушилки является то, что она не обеспечивает качественное высушивание семян различных зерновых и технических культур при различной их влажности. Конструкция данной сушилки не позволяет изменять технологический процесс сушки, регулировать режимы сушки в зависимости от влажности зерна и дальнейшего его использования. Данная сушилка ненадежна в работе и неудобна в эксплуатации.

Технической задачей настоящего изобретения является создание такой конструкции зерносушильной установки, которая обеспечивала бы различные режимы сушки, экономию энергоресурсов за счет перераспределения прохождения сушильного агента, а также обеспечение полной и быстрой разгрузки сушильной шахты или ее отдельной вертикальной части в экстренных случаях.

Техническим результатом изобретения является повышение экономичности сушки, многофункциональное использование сушильной установки при сушке продуктового, фуражного и семенного зерна и семян различных зерновых и технических культур, обеспечение надежности и удобства в эксплуатации.

Поставленная задача достигается тем, что в зерносушильной установке, включающей сушильную шахту с сушильными и охладительной зонами сушки и внутренними коробами, загрузочный и разгрузочный бункеры, подводящий и отводящий каналы, теплогенератор, вентилятор и воздуховоды, выпускной механизм для зерна, загрузочный бункер дополнительно снабжен распределителем зерна по всему периметру шахты, между сушильной шахтой и подводящим каналом дополнительно по всей высоте шахты установлен распределительный желоб с заслонками, подводящий канал снабжен перегородкой и заслонками, а между сушильной шахтой и отводящим каналом дополнительно установлен собирающий отработанный теплоноситель желоб с заслонками, причем выпускной механизм выполнен в виде треугольных направляющих патрубков, формирующих выпускные окна, под которыми установлен секционный поддон, при этом каждая секция поддона снабжена торцевыми ограничителями, между которыми возвратно-поступательно перемещается скребок, причем одна сторона каждой секции поддона закреплена шарнирно с возможностью откидывания на угол более 90 градусов, а другая сторона снабжена защелками для фиксации поддона в горизонтальном закрытом положении. Треугольные направляющие патрубки установлены параллельно коробам сушильной шахты. Две заслонки в распределительном желобе установлены соответственно в местах перехода сушильных зон шахты и в месте перехода сушильной зоны шахты в охладительную зону шахты, а третья - в днище этого желоба, а заслонки в собирающем отработанный теплоноситель желобе установлены соответственно одна в зоне перехода сушильной зоны шахты в охладительную, а другая - в днище этого желоба.

Одна заслонка подводящего канала расположена в его днище, а другая в боковой стенке напротив охладительной зоны шахты. Распределительный желоб и желоб, собирающий отработанный теплоноситель, выполнены корытообразной формы. В зерносушильной установке нория может быть выполнена двухпоточной, а для создания зерносушильного комплекса она дополнительно может быть снабжена сушильной шахтой с собирающим отработанный теплоноситель желобом, отводящим каналом, воздуховодом и циклоном, при этом распределительный желоб выполнен общим для двух сушильных шахт.

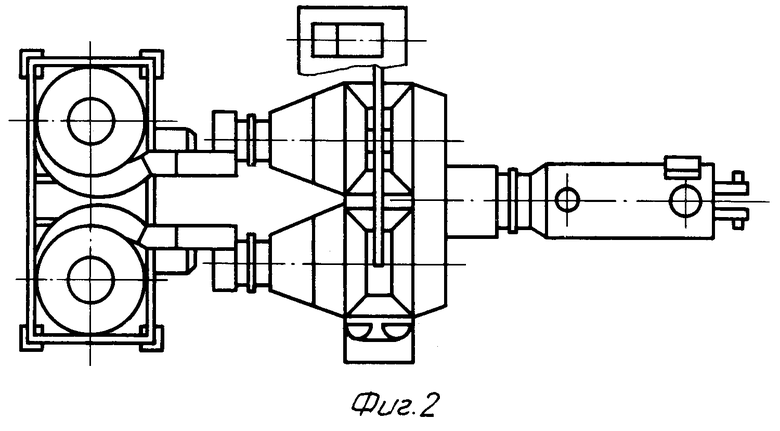

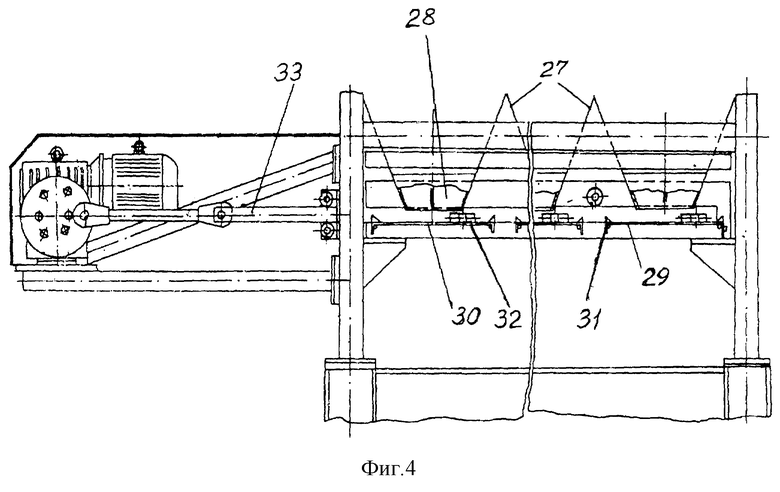

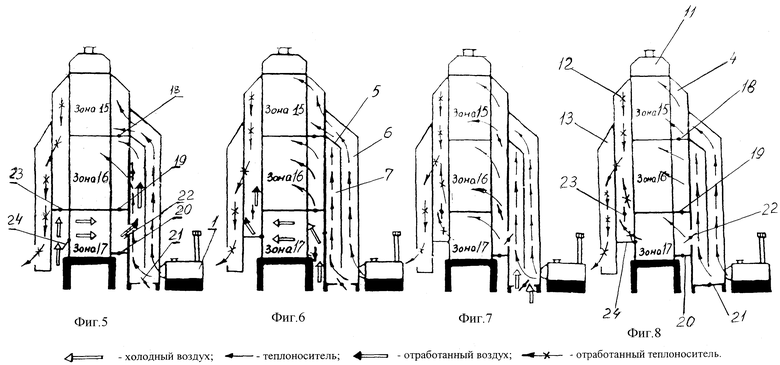

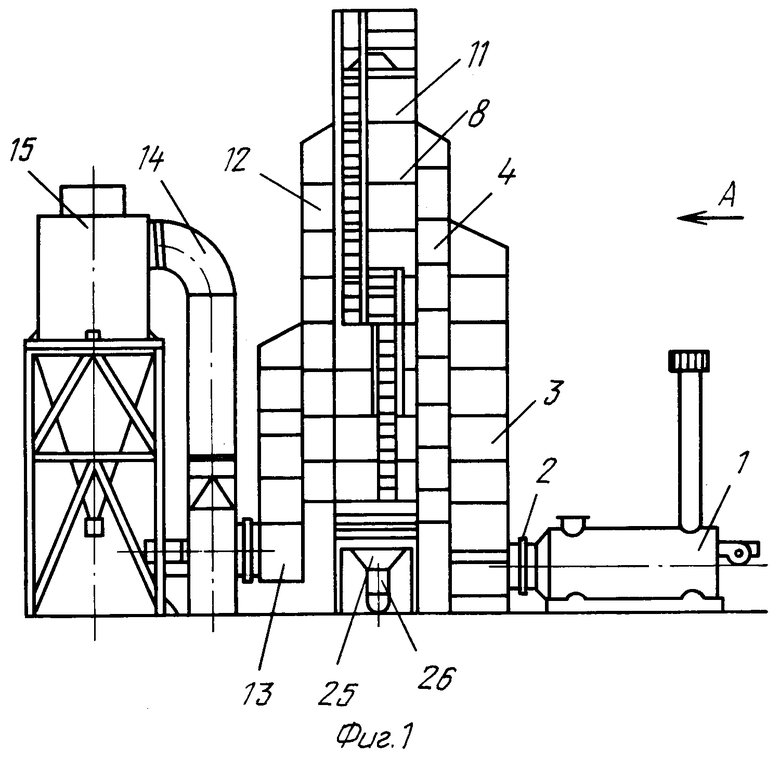

На фиг.1 представлена зерносушильная установка, вид спереди, на фиг.2 - то же, вид сверху, на фиг.3 - то же, вид по стрелке А фиг.1, на фиг.4 выпускной механизм зерна, на фиг.5, 6, 7, 8 - технологические схемы распределения теплоносителя по зонам сушки и охлаждения сушильной шахты.

Зерносушильная установка включает в себя теплогенератор 1, в который засасывается атмосферный воздух, подогревается до необходимой температуры и через воздуховод 2 подается в подводящий канал 3, откуда теплоноситель поступает в распределительный желоб 4. Подводящий канал 3 разделен перегородкой 5 на две полости 6 и 7, в связи с этим теплоноситель из воздуховода 2 поступает как в полость 6, так и полость 7, а из этих полостей через распределительный желоб 4 в различные зоны сушильной шахты 8. Предварительно высушиваемый материал норией 9 и зернопроводом 10 подается в загрузочный бункер 11, где посредством распределительного устройства (на чертеже не показано) материал распределяется по всему поперечному сечению сушильной шахты 8. Проходя сквозь слой материала, теплоноситель забирает влагу и поступает в собирающий отработанный теплоноситель желоб 12, а затем в отводящий канал 13 и через воздуховод 14 поступает в циклон 15, где очищается от пыли и уже очищенный воздух поступает в атмосферу. Распределительный желоб 4 и желоб 12, собирающий отработанный теплоноситель, выполнены корытообразной формы, причем открытой стороной оба желоба примыкают к сушильной шахте 8. Сушильная шахта 8 условно разделена на верхнюю зона 15 сушки, среднюю зону 16 сушки и зону охлаждения 17 обрабатываемых семян или зерна. Распределительный желоб 4 снабжен заслонками 18, 19, которые установлены в местах разделения сушильной шахты на зоны, а заслонка 20 установлена в днище распределительного желоба. Подводящий канал 3 также снабжен заслонкой 21, установленной в его днище, и дополнительной заслонкой 22, установленной между полостью 7 подводящего канала 3 и распределительным желобом 4 в зоне охлаждения материала сушильной шахты 8. В желобе 12, собирающем отработанный теплоноситель, также установлены заслонки, одна заслонка 23 установлена в месте перехода зоны 16 сушки в зону 17 охлаждения материала, а другая заслонка 24 в днище желоба 12. В нижней части зоны 17 охлаждения зерна сушильной шахты 8 установлен разгрузочный бункер 25 с выпускным механизмом 26 для отвода обработанного материала, зерна или семян. Выпускной механизм 26 выполнен в виде треугольных направляющих патрубков 27, формирующих выпускные окна 28 для обработанного зерна. Под выпускными окнами 28 установлен секционный поддон 29, каждая секция 30 поддона 29 снабжена торцевыми ограничителями 31 для исключения просыпания зерна. Между ограничителями 31 возвратно-поступательно перемещается скребок 32 посредством кривошипно-шатунного механизма 33. Один торец каждой секция 30 поддона 29 установлен шарнирно (на чертеже не показано), так что секция имеет возможность откидываться на угол более 90 град., а противоположная сторона поддона снабжена защелками (на чертеже не показаны) для установки и фиксации этой секции в горизонтальном закрытом состоянии.

При наличии больших объемов обрабатываемого материала, т.е. в период уборки зерновых и семенных культур, зерносушильную установку собирают из отдельных модулей в зерносушильные комплексы и дополнительно снабжают установку сушильной шахтой с собирающим отработанный теплоноситель желобом, отводящим каналом, воздуховодом и циклоном, при этом распределительный желоб выполнен общим для двух сушильных шахт. В этих случаях используется один теплогенератор 1, из которого теплоноситель подается по общему воздуховоду 2 в общий подводящий канал 3, который соединен с распределительным желобом 4. Однако в данном варианте распределительный желоб выполнен единым для нескольких рядом установленных сушильных шахт 8, см. фиг.2. Дальнейшее прохождение теплоносителя осуществляется из каждой сушильной шахты 8 по отдельным воздуховодам 14 в отдельные циклоны 15. Такие комплексы способствуют быстрой обработке зерна и семян в наиболее напряженный период времени сельскохозяйственных работ, чем обеспечивается высокая эффективность обработки материала, экономия энергоресурсов и сохранение собранного урожая. Такие комплексы размещаются в крупных зерносовхозах или заготовительных предприятиях.

Зерносушильная установка работает следующим образом.

Материл, зерно, семена, который необходимо подвергнуть сушке, подается норией 9 и зернопроводом 10 в загрузочный бункер 11, при этом распределительное устройство (на чертеже не показано) равномерно распределяет материал по всей площади бункера 11, а, следовательно, и сушильной шахты 8. Зерно заполняет пространство между коробами (на чертеже не показано) сушильной шахты. В бункере установлены датчики заполнения сушильной шахты, по которым оператор определяет момент заполнения сушильной шахты зерном и необходимость отключения работы нории. После заполнения сушильной шахты включается теплогенератор 1, который засасывает атмосферный воздух, нагревает его до требуемой температуры и через воздуховод 2 подается в полости 6, 7 подводящего канала 3, а дальше теплоноситель поступает в распределительный желоб 4, откуда в зависимости от способа сушки направляется в сушильную шахту 8.

Сушка материала осуществляется несколькими способами: поточным или циклическим. Поточный способ может осуществляться четырьмя приемами.

Поточная сушка с рециркуляцией воздуха из зоны охлаждения см. фиг.5. Для работы сушильной установки в данном режиме, т.е. по данному способу, необходимо заслонки 18, 19, 20 закрыть, развернуть их в горизонтальное положение, а заслонка 22 должна быть открыта. Заслонка 23 должна быть закрыта, а заслонка 24 - открыта. Заслонка 21 может быть открытой или закрытой, в зависимости от требуемого температурного режима сушильных зон. При такой установке вышеперечисленных заслонок подогретый теплоноситель поступает в полости 6, 7 подводящего канала 3 и через распределительный желоб 4 направляется в сушильные зоны 15, 16 шахты 8. При этом одновременно атмосферный воздух подсасывается через заслонку 24, проходит сквозь охладительную зону 17 и через заслонку 22 поступает в полость 6, где смешивается с горячим теплоносителем и далее поступает в зону 16 сушильной шахты 8. Пройдя через охладительную зону, атмосферный воздух подогревается, что обеспечивает экономию энергоресурсов для подогрева теплоносителя и обеспечивает возможность регулирования температуры теплоносителя. Кроме того, атмосферный воздух подсасывается через заслонку 21 и поступает в полости 6, 7 подводного канала 3, что обеспечивает регулирование температуры теплоносителя, поступающего в сушильные зоны 15, 16 сушильной шахты 8.

Поточная сушка без рециркуляции воздуха из зоны охлаждения см. фиг.6. Для обеспечения работы сушильной установки в этом режиме необходимо закрыть заслонку 22, а открыть заслонку 20, заслонки 18, 19 должны быть закрыты. Заслонку 23 открыть, а заслонку 24 закрыть. Регулировка температуры в зоне 16 сушки шахты 8 производится при помощи заслонки 21. При открытой заслонке 21 подсасывается атмосферный воздух, смешивается в полостях 6, 7 с горячим воздухом от теплогенератора, это позволяет получать требуемую температуру в зоне 15, 16, необходимую для обработки конкретного материала зерна, семян.

Поточная сушка при переводе зоны охлаждения в сушильную зону с дифференцированной температурой теплоносителя по зонам сушки, см. фиг.7. В данном режиме работы сушильной установки заслонки 20, 24 закрыты, заслонки 21, 22, 19, 18, 23 открыты. Атмосферный воздух подсасывается через заслонку 21, смешивается в полостях 6, 7 и поступает в распределительный желоб 4. Такой установкой заслонок достигается различное температурное распределение теплоносителя по зонам сушки шахты 8. Поток менее нагретого теплоносителя поступает в нижнюю зону 17 сушки, более подогретый теплоноситель поступает в среднюю зону 16 сушки шахты 8, а самый горячий теплоноситель поступает в верхнюю зону 15 сушильной шахты 8.

Поточная сушка при переводе зоны охлаждения в сушильную зону и постоянной температурой теплоносителя по зонам, см. фиг.8. В этом случае заслонки 21, 20, 19, 18, 24 закрыты, а заслонки 22, 23 открыты. При таком положении вышеперечисленных заслонок по всем зонам сушильной шахты 8 теплоноситель распределяется с постоянной температурой, при этом данный режим целесообразно использовать при сушке термочувствительных материалов, например семян бобовых культур.

Циклическая сушка - это обработка материала до кондиционной влажности, при этом сушку производят в неподвижном состоянии материала. Обычно данный способ сушки используют при незначительных объемах высушиваемого зерна. Циклическую сушку можно производить по любому из описанных выше поточных режимов температуры теплоносителя.

Несмотря на все предусмотренные мероприятия по противопожарным требованиям, всегда имеется опасность возникновения возгорания зерна. В предложенной сушильной установке предусмотрена возможность быстрого освобождения от зерна именно того участка шахты, где возник пожар. Внутри сушильной шахты 8 и разгрузочного бункера 25 установлены короба, условно разделяющие шахту на отдельные вертикальные зоны. Разгрузочный бункер 25 имеет выпускной механизм 26, снабженный треугольными направляющими патрубками 27, которые установлены параллельно коробам, т.е. патрубки разделяют зону выгрузки на отдельные выпускные окна, которые являются как бы продолжением вертикальных зон, образованных коробами шахты. Под каждым выпускным окном установлен поддон, выполненный из отдельных секций. При возникновении пожара в той или иной вертикальной зоне сушильной шахте открывается соответствующая ей секция поддона и зерно обрушивается только из этой секции, а не из всей сушильной шахты.

Преимущество предложенной сушильной установки заключается в многообразии выбора режимов и способов сушки различных семян, зерна и т.п. материалов. Данная сушильная установка обеспечивает надежную работу при любых условиях сушки, позволяет повысить эффективность и экономичность процесса сушки и значительно снизить затраты при необходимости экстренной разгрузки сушильной шахты, что в конечном итоге приводит к снижению себестоимости и повышению качества высушиваемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рециркуляционная зерносушилка | 1983 |

|

SU1170240A1 |

| АВТОМАТИЧЕСКАЯ ЭНЕРГОСБЕРЕГАЮЩАЯ ЗЕРНОСУШИЛКА | 2008 |

|

RU2396497C2 |

| Рециркуляционная сушилка для семян подсолнечника | 1983 |

|

SU1139950A2 |

| Рециркуляционная сушилка для семян подсолнечника | 1982 |

|

SU1052811A1 |

| Рециркуляционная зерносушилка | 1982 |

|

SU1150457A1 |

| Передвижная зерносушилка | 1985 |

|

SU1370403A1 |

| ШАХТНАЯ БЛОЧНАЯ ЗЕРНОСУШИЛКА | 1994 |

|

RU2113669C1 |

| СПОСОБ СУШКИ ЗЕРНА И АЭРОДИНАМИЧЕСКАЯ СУШИЛКА | 1995 |

|

RU2099655C1 |

| ШАХТНАЯ РЕЦИРКУЛЯЦИОННАЯ ЗЕРНОСУШИЛКА | 1998 |

|

RU2142103C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ЗЕРНА | 1992 |

|

RU2044975C1 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано для сушки различных семян технических культур. Зерносушильная установка включает теплогенератор, который нагревает атмосферный воздух. Нагретый воздух через воздуховод, подводящий канал и распределительный желоб поступает в сушильную шахту, в которую предварительно посредством нории загружают обрабатываемый семенной материал или зерно. Горячий воздух, проходя сквозь зерно, забирает влагу и через отводящий канал осаждается в циклоне. Благодаря наличию и расположению заслонок в подводящем канале, распределительном желобе, отводящем канале и желобе, собирающем отработанный теплоноситель, зерносушильная установка позволяет производить сушку семенного материала и зерна при различных температурных условиях, оптимальных для тех или иных культур. Оригинальное конструктивное решение разгрузочного механизма обеспечивает быструю и надежную разгрузку необходимого участка сушильной шахты. Выполнение сушильной установки в виде отдельных функциональных блоков позволяет дополнительно оборудовать ее дополнительной сушильной шахтой. Такое компоновочное решение позволяет значительно увеличить производительность работ в сжатое напряженное время уборки урожая. 7 з.п.ф-лы, 8 ил.

| ШАХТНАЯ БЛОЧНАЯ ЗЕРНОСУШИЛКА | 1994 |

|

RU2113669C1 |

| Шахтная рециркуляционная зерносушилка | 1987 |

|

SU1437656A1 |

| Сушилка для комкующихся материалов | 1973 |

|

SU519585A1 |

Авторы

Даты

2004-04-27—Публикация

2001-06-14—Подача