сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКИЙ ПРИБОР ДЛЯ КОНТРОЛЯ ВНУТРЕННИХ КОНУСОВ | 1992 |

|

RU2057289C1 |

| Прибор для контроля параметров фаски отверстий деталей | 1980 |

|

SU937980A1 |

| Способ контроля диаметра прилегающего цилиндра сборного ступенчатого корпуса | 2017 |

|

RU2682572C1 |

| УНИВЕРСАЛЬНЫЙ ПРЕДЕЛЬНЫЙ КАЛИБР ДЛЯ КОНТРОЛЯ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2194241C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЗЬБ | 1993 |

|

RU2032141C1 |

| МНОГОПОЗИЦИОННЫЙ ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ | 1969 |

|

SU254035A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КОНИЧЕСКИХ ОТВЕРСТИЙ | 2021 |

|

RU2791844C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| СПОСОБ КОНТРОЛЯ СМЕЩЕНИЯ ТОЧКИ КОНТАКТА ОТНОСИТЕЛЬНО НОМИНАЛЬНОГО ПОЛОЖЕНИЯ НА ДОРОЖКЕ КАЧЕНИЯ КОЛЕЦ ДВУХРЯДНЫХ И ОДНОРЯДНЫХ РАДИАЛЬНО-УПОРНЫХ ШАРИКОПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2187785C2 |

| СПОСОБ КОНТРОЛЯ КОНИЧЕСКИХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2720326C1 |

Изобретение относится к машиностроению, а именно к средствам контроля деталей с коническими поверхностями. Целью изобретения является обеспечение контроля годности детали по базорасстоянию. Для достижения поставленной цели выбирают поперечное сечение расположения отсчет- ного механизма на расстоянии от базовой плоскости конической поверхности, равном базорасстоянию. Годность детали оценивают по попаданию величины диаметра детали в поле допуска, соответстгующего полю допуска базорасстояния. 2 ил.

Изобретение относится к машиностроению, а именно к средствам контроля деталей с коническими поверхностями.

Цель изобретения - обеспечение контроля годности детали с конической поверхностью по базорасстоянию.

Как известно, базорасстояние конуса определяется расстоянием между основной и базовой плоскостями. Основной плоскостью является плоскость, перпендикулярная оси конуса, в которой задается номинальный диаметр конуса. Базовая плоскость - это плоскость, перпендикулярная к оси конуса и служащая для определения осевого положения основной плоскости конуса.

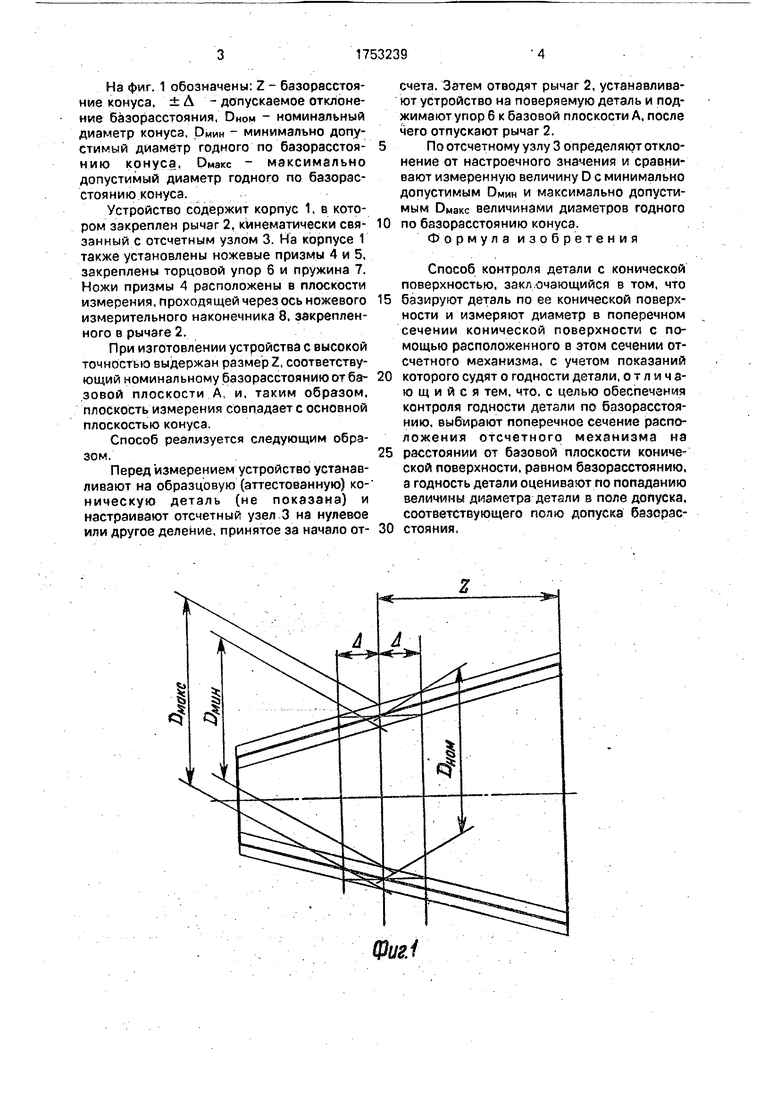

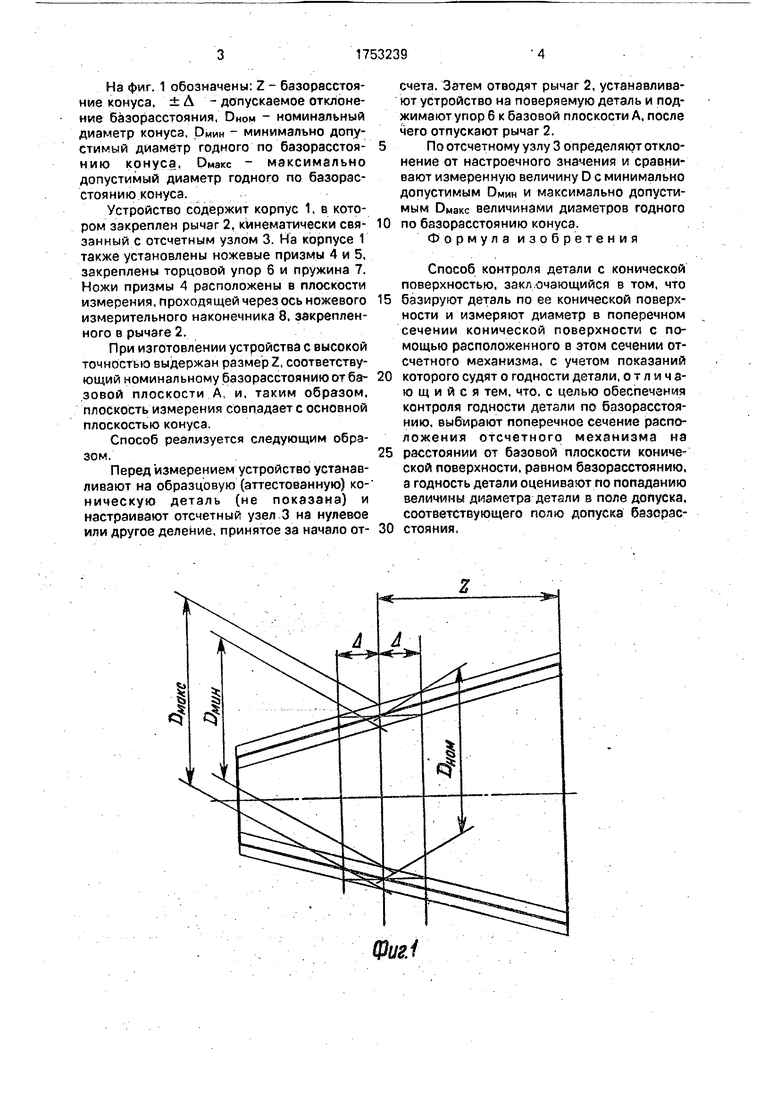

Контроль базорасстояния конических поверхностей в основном производят непосредственным измерением расстояния вдоль оси между основной и базовой плоскостями с помощью универсальных микроскопов, что занимает длительное время и не позволяет производить указанное измерение в процессе обработки, не снимая деталей с технологических баз станков. С учетом допускаемого осевого отклонения, например, ±А конуса, являющегося осевым расстоянием между основной плоскостью и плоскостью поперечного сечения рассматриваемого конуса, в котором его диаметр равен номинальному DHOM диаметру конуса в основной плоскости, определяют минимально допустимый Омин и максимально допустимый Омакс диаметры годного по базорасстоянию конуса, измеренные в основной плоскости.

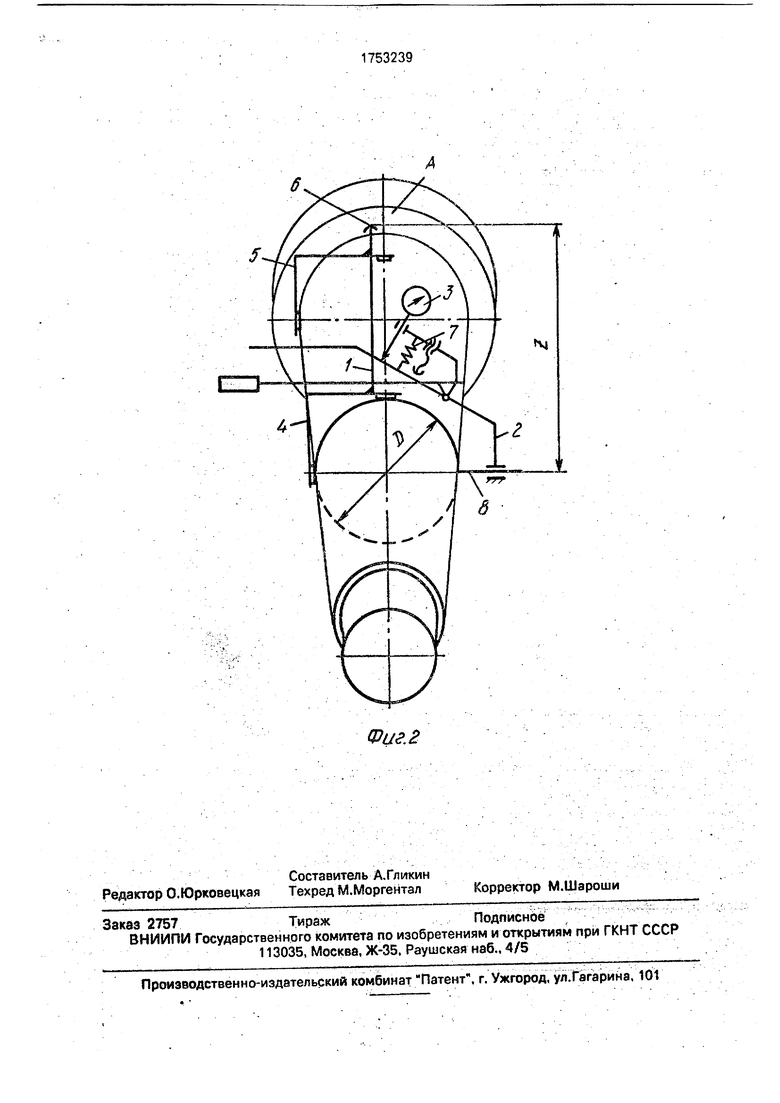

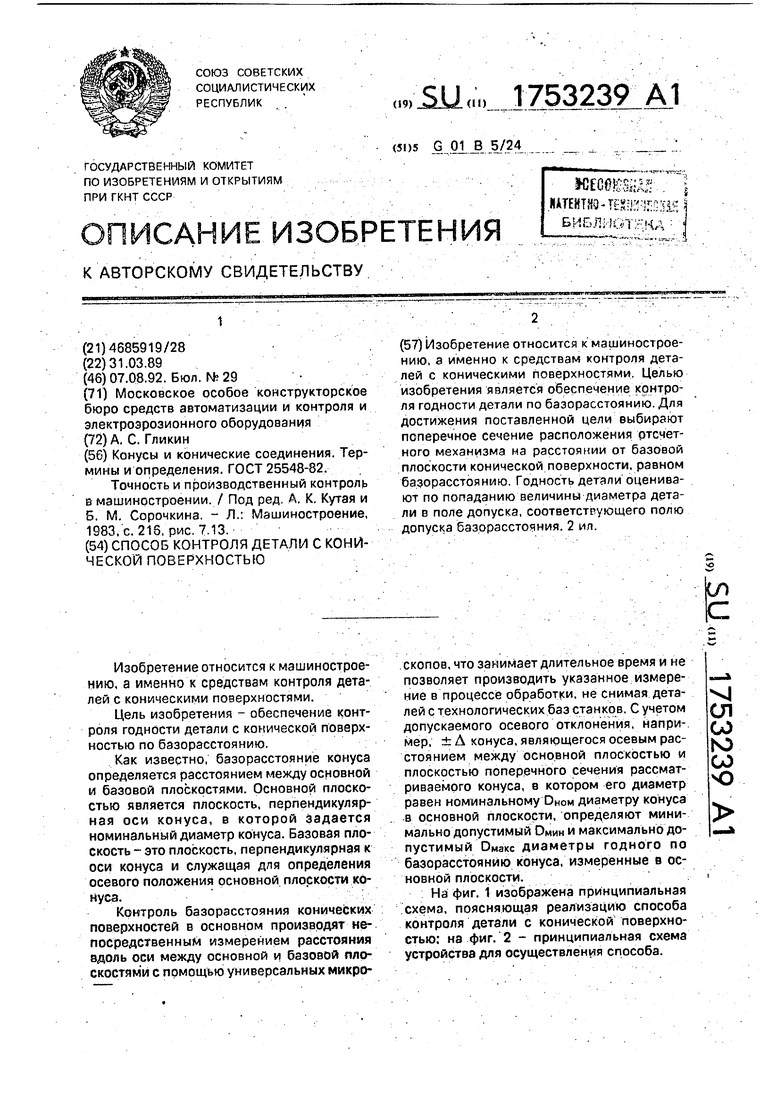

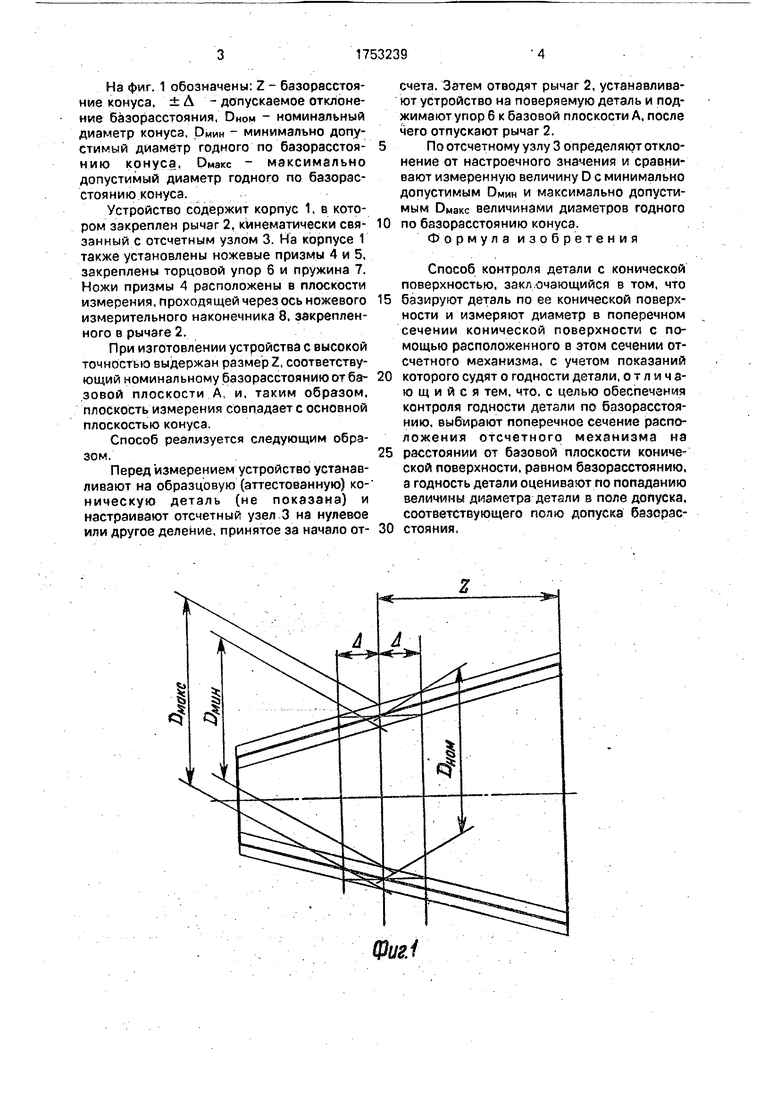

На фиг. 1 изображена принципиальная схема, поясняющая реализацию способа контроля детали с конической поверхностью: на фиг. 2 - принципиальная схема устройства для осуществления способа.

СЛ

со ю

CJ ЧЭ

На фиг. 1 обозначены: Z - базорасстоя- ние конуса, ± Л - допускаемое отклонение базорасстояния, DHOM - номинальный диаметр конуса, DMHH - минимально допустимый диаметр годного по базорасстоя- нию конуса, Омакс - максимально допустимый диаметр годного по базорас- стоянию конуса.

Устройство содержит корпус 1, в котором закреплен рычаг 2, кинематически связанный с отсчетным узлом 3. На корпусе 1 также установлены ножевые призмы 4 и 5, закреплены торцовой упор б и пружина 7. Ножи призмы 4 расположены в плоскости измерения, проходящей через ось ножевого измерительного наконечника 8, закрепленного в рычаге 2.

При изготовлении устройства с высокой точностью выдержан размер Z, соответствующий номинальному базорасстоянию от базовой плоскости А и, таким образом, плоскость измерения совпадает с основной плоскостью конуса.

Способ реализуется следующим образом.

Перед измерением устройство устанавливают на образцовую (аттестованную) коническую деталь (не показана) и настраивают отсчетный узел 3 на нулевое или другое деление, принятое за начало от0

счета. Затем отводят рычаг 2, устанавливают устройство на поверяемую деталь и поджимают упор 6 к базовой плоскости А, после чего отпускают рычаг 2.

По отсчетному узлу 3 определяют отклонение от настроечного значения и сравнивают измеренную величину D с минимально допустимым DMHH и максимально допустимым Омакс величинами диаметров годного по базорасстоянию конуса.

Формула изобретения

Способ контроля детали с конической поверхностью, закл очэющийся в том, что

базируют деталь по ее конической поверхности и измеряют диаметр в поперечном сечении конической поверхности с помощью расположенного в этом сечении от- счетного механизма, с учетом показаний

которого судят о годности детали, отличающийся тем, что, с целью обеспечения контроля годности детали по базорасстоянию, выбирают поперечное сечение расположения отсчетного механизма на

расстоянии от базовой плоскости конической поверхности, равном базорасстоянию, а годность детали оценивают по попаданию величины диаметра детали в поле допуска, соответствующего полю допуска базорасстояния.

Фиг.1

Фиг. 2

| Конусы и конические соединения | |||

| Термины и определения | |||

| Беспоплавковый карбуратор | 1929 |

|

SU25548A1 |

| Точность и производственный контроль в машиностроении | |||

| / Под ред А | |||

| К | |||

| Кутая и Б | |||

| М | |||

| Сорочкина | |||

| - Л.: Машиностроение, 1983, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-08-07—Публикация

1989-03-31—Подача