(54) ПРИБОР /ЗЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ФАСКИ ОТВЕРСТИЙ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКИЙ ПРИБОР ДЛЯ КОНТРОЛЯ ВНУТРЕННИХ КОНУСОВ | 1992 |

|

RU2057289C1 |

| Прибор для контроля параметров отверстий | 1988 |

|

SU1596205A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ ИЗДЕЛИЙ | 2003 |

|

RU2239155C1 |

| Прибор для контроля диаметраОТВЕРСТия у ТОРцА дЕТАли | 1979 |

|

SU815459A1 |

| Прибор для контроля параметров фасок | 1984 |

|

SU1208464A1 |

| КАЛИБР ТИПА СФЕРЕЯР, СПОСОБ НАСТРОЙКИ МЕРНОГО СТЕРЖНЯ КАЛИБРА, СПОСОБ ТОНКОЙ ДОВОДКИ РАБОЧЕГО РАЗМЕРА МЕРНОГО СТЕРЖНЯ КАЛИБРА, СПОСОБ ОПРЕДЕЛЕНИЯ ДЕЙСТВИТЕЛЬНОГО РАЗМЕРА МЕРНОГО СТЕРЖНЯ КАЛИБРА | 2009 |

|

RU2419762C1 |

| НУТРОМЕР | 2008 |

|

RU2397438C2 |

| Прибор для контроля параметров фасок в отверстиях | 1987 |

|

SU1515032A1 |

| Устройство для контроля расположения поверхностей | 1991 |

|

SU1783282A1 |

| ПНЕВМАТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2029235C1 |

1

Изобретение относится к измерительной технике.

Известен шаблон Р1ля измерения фасок с углом 120, 90, 60° 45° и др. Шаб-. лон имеет конусную часть, соответствуй щую величине угла фаски, и риски, соответствуюише наибольшему диаметру измеряемой фаски.

Контроль таким шаблоном осуществляется сравнением положения рисок шаблона ,0 по отношению к положению риаметров фаоки и торца детали fl.

Недостатком таких шаблонов является то, что они не позволяют определить отклонение величины фаски от заданной как 15 со стороны наибольшего, так и со стороны наименьшего диаметров фаски. Это объясняется тем, что сравнение положения рисок на шаблоне с терцем контролируемогь изделия производится визуально и зависит 20 от опыта оператора, выполняющего этот Контроль.

Наиболее близким техническим решением к изобретению является прибор для

контроля параметров фаски отверстий де; тал ей, содержащий корпус с базовой пло- скостью подпр ужиненный конусный калибр с направляющей, установлетшый с возможностью перемещения вдоль оси корцуса, и отсчетный узел с измерительным наконечником, закрепленный в корпусе.

Прибор настраивается по эталонной детали, имеющей отверстие, выполненное по номинальному значению 2.

Однако известный прибор не обеспвч вает определения истинной величины глубины фаски, так как, буцучи настроенным на нулевое значение по номинальному диаметру отверстия, не учитывает допуска на диаметр самого отверстия, что не позвол51ет определить истинную глубину фаски.

Для определения истинного значения величины фаски необходимо каждый раз, кроме определения величины осевого перемещения конусной /пробки путем дополнительного измерения истинной величины диаметра отверстия и математического

преобразования вводить поправку в величину осевого перемещения конусной гфобкир показываемой индикатором. Последне сопряжено с дополни те льной затратой времени, излишней переутомляемостью контролера, что снижает производительность и I качество контроля.

Цель изобретения повышение точ нсх:ти и. производительности контроля.

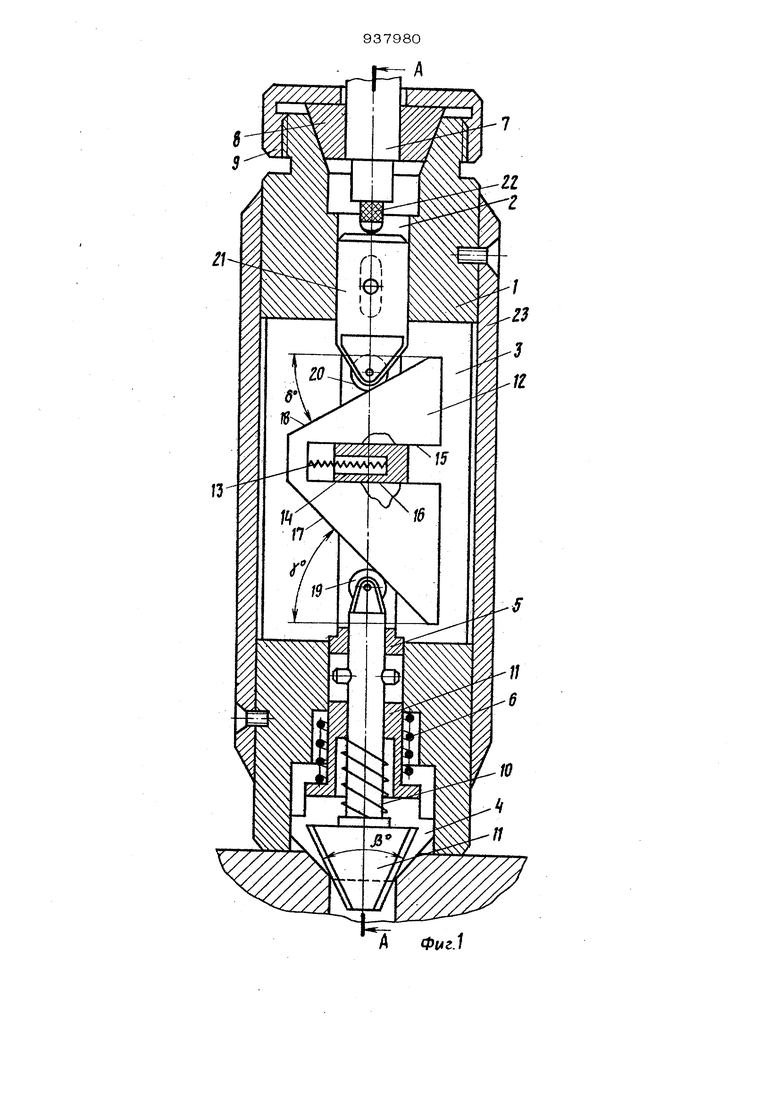

Указанная цель достигается тем, что прибор для контроля параметров фаски отверстий деталей снабжен подпружиненной вдоль оси корпуса конусной пробкой с направляющей, установленной соосно с ксиусным калибром, расположенным на направляющей кшусного калибра и установленным с возможностью перемещения в направлении, перпендикулярном к оси корпуса, клином, одна из наклонных поверхностей которого контактирует с конусной пробкой, а другая - с измерительным наконечником отсчетного узла, причем углы наклшных поверхностей клина связаны с углами конуса калибра и конуса пробки соотнощением

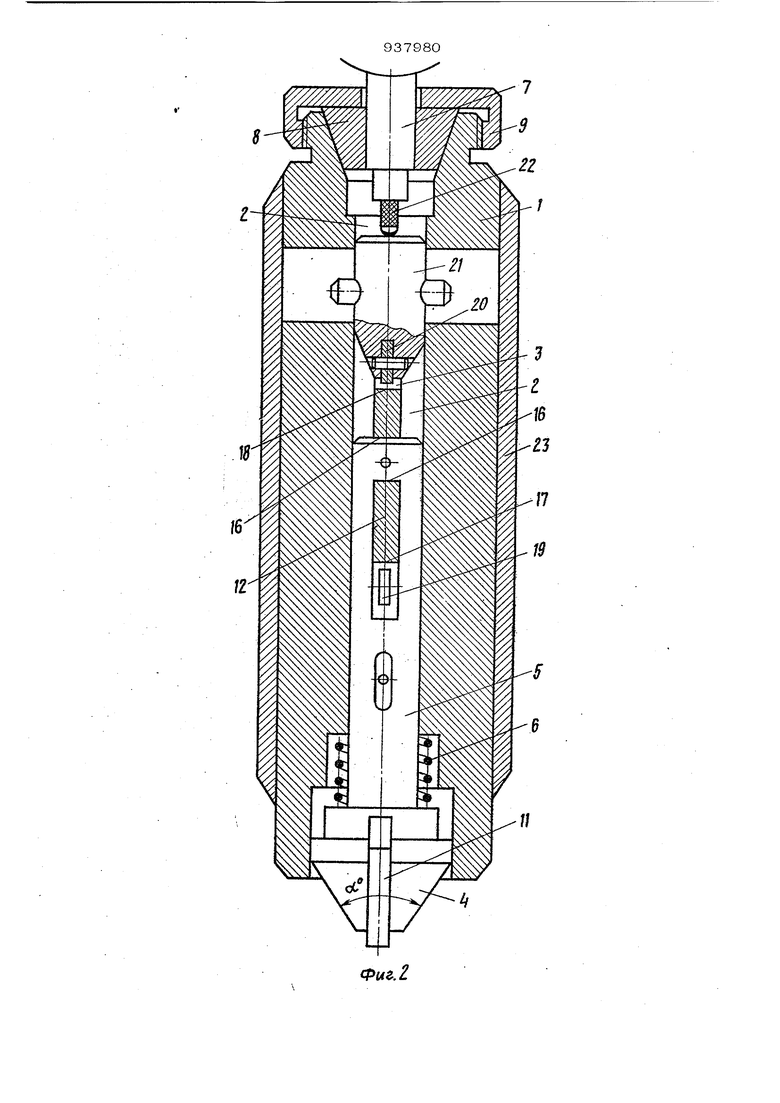

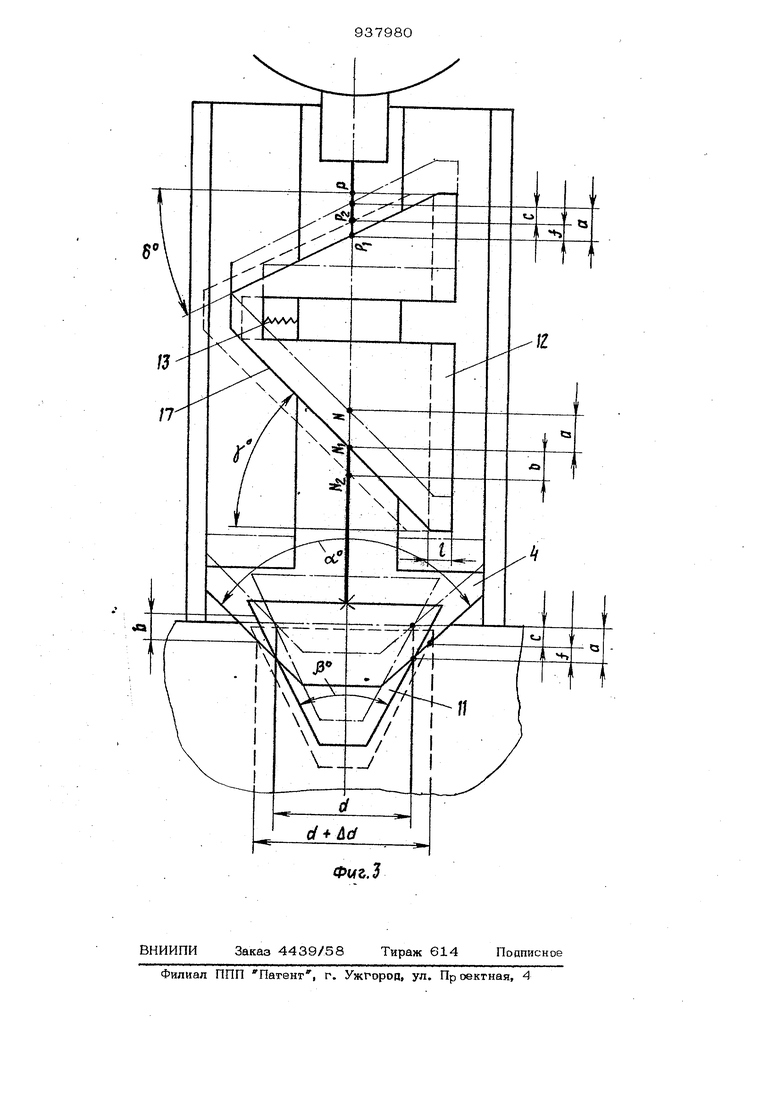

ig;yp (2) %(f4g-cp.|2) гце of: - угол конуса конусного калибра;угол конуса дополнительной Конусной пробки; угол наклона поверзшости клина, контактирующей с дополнительной -кшусной пробкой;. (f - угол наклона поверхности клина, контактирующей с индикатором. На фиг. 1 изображен прибор, общцй ВИД1 ;на фиг. 2 - то же, сечение А-А на фиг. 1: на фиг. 3 - слвма работы прибора. Штрия -пунктирными линиями обозначено положение конусного калибра и конусньй пробки при настройке прибора на нулевое значение;сплощной контурной ли лией - положение конусного калибра и ко нусньй пробки при нормальном вначении фаски и диаметра отверсти ч штриховыми линиями - положение конусного калибра к конусной пробки при одре деле НИИ истинной величины фаски с учетом ио йользованного допуска на выполйение риаметра отверстия; (J - диаметр отверстия номинальный; , л6 - допуск на диаметр отверстия;

С( - Величина осевого перемещения конусного калибра и конусной пробки из нулевого положения до номинального;

Ь величина осевого перемещения конусной пробки при использовании допуска на вьтолнение диаметра отверстия;.

С 7 истинная величина замеряемой фаски;

величина поперечного перемещения клина при осевом перемещении кснусной пробки на величину, Ъ

-величина изменения размера фаски: при использовании допуска;

МЫР положения точек койусного калибра, дополнительной конусной пробки и измерительного наконечника отсчетного узла при настройке прибора на нулевое значение;

M),MjiP положение точек конусного калибра, конусной пробки и измерительного наконечника отсчетного узла при настройке прибора на номинальное значение отверстия и фаски;

,f положения точек KoiiycHoro калибра, конусной пробки и измерительного наконечника отсчетного узла при использовании допуска на выполнение диаметра отверстия и поперечном перемещении клина на величину . Прибор для К1жтроля параметров фаски отверстия детали содержит корпус 1 о сквозным осевым каналом 2 и продоьными прорезями 3, конусный калибр 4 направл5пощей 5, установленной в канале с одного конца корпуса 1 и подпружиенной в осевом направлении пружиной 6, отсчетный узел 7,. установленный fe канале с другого конца корпуса 1 с помощью зажимных элементов 8 и 9. Прибор имеет соосно установленную в конусном калибре 4 и подпружиненную пружиной Ю относительно него с возможностью осевого перемещения конусную пробку 11 и смонтированный на направляющей 5 Конусного калибра 4 с;возможностью перемещения в --поперечном направлении клин 12, подпружиненный пружиной 13, установленной в гнезде 14 направляющей 5. Клин 12 имеет паз 15, которым он установлен скользящим на направляющих. 16 направляющей 5. Клин 12 имеет наклонные поверхности 17 и 18, одна из котбрых 17 кйнтактерует с наконечником 19 конусной пробки 11,а другая 18 - с наконечником 20 подвижно гостержня , связанного с измерительным наконечником 22 отсчетного узла 7, .Наконечники 19 и 2О выполнены в виде poraiKoB, , Углы наклонных поверхностей клина 0 и-у и I KoHycHotxi калибра конусной пробки взаимосв 1ааны соогношеfoteM(ot/2) ec °tg((/ Прибор снабжен также кожухом 23, .прикрепленным к корпусу 1. Прибор работает следующим образом. Подготовленный к работе прибор наст раивается на нулевое значение по эталон ному кольцу, имеющему номинальный днаметр отверстия oi. При этом обрагую щие конусов конусного калибра 4 и конусной пробки 11 соприкасаются с отверстием в точке -М (фиг. 3). Соответст венно этому наконечники 19 и 2О занимают положение, отмеченное точками N и Р, а отсчетный узел 7 настраивается иа О. Затем прибор конусным калибром 4 и конусной пробкой 11 устанавливают в контролируемое отверстие детали таким образом, что торец корпуса I соприкасается с торцом контролируемой детали. При этом под действием пружины 6 конусный калибр 4 вместе с расположенными в нем конусной пробкой 11, клином 12 и наконечником 19 переместятся в осевом направлении на величину С до со прикосновения с конической поверхностью фаски. При значении допуска на отверсгне, равном нулю, точки М, N, Р переме щаются в положение М N, Р также на величину а , равную величине контродаруемой фаски. При наличии какого-то допуска на отверстие, не равного О, например +Д, конусный калибр 4 упирается в конус фаски, а конусная пробка II перемещает ся дальше на величину Ь , пока не упрет ся в точке Мз Дополнительное осевое перемещение конусной пробки 11 на величину Ь влечет за собой поперечное относительно оси конусного калибра 4 перемещение клина 12 на величину 6 , завис5пдую от угла наклонной поверхности 17 клина под действием пружины 13, т.е. е -- . Поперечное перемещение клина вл&чет за собой противоположное дополнительное перемещение наконечника 2О, контактирующего с наклонной поверхностью 18 клина и а величину , равную (f° Так как величкнг перемещения точек J Ы , Р зависит от допуска на дйамегр отверстия, а углы о, , , f° связаны между собой приведенным выражением, то величина как раз и есть той погрешностью, которая зави, сит от допуска йа отверстие. Таким образом, истинное значение величины фаски определяется - f, что и показывает отсчетный узел 7. Изобретение позволяет вне зав11симос- ти от допуска на обрабатываемое отверстие получить истинную величину фаски, что значительно сократит время и повысит качество контроля. ФормуЛ а изобретения Прибор для контроля пфаметров фаски отверстий деталей, содержащий корпус с базовой плоскостью, подпружиненный, конусный калибр с направляющей, установлетшый с возможностью перемещения вдоль оси корпуса, и отсчетный узел с измерительным наконечником, закрепленный в корпусе, отличающийся тем. что, с целью повышения точности и про- рзводительности контроля, он снабжен подпружиненной вдоль оси корпуса конусной пробкой с направляющей, установленной соосно с конусным калибром, расположенным на направляющей конусного калибра и установленным с возмохсностью перемещения в направлении, перпендикулярном к оси корпуса, клином, одна из наклонных поверхностей которого контактирует с конусной пробкой, а другая - с измерительным наконечником отсчетного узла, причем углы наклонных поверхностей клина связаны с углами конуса калибра и конуса пробки соотношением от -tg-Co fe) . - tg-(№) где 06 - угол конуса конусного калибра; о о - угол конуса конусной пробки; 0 - угол наклона поверхности клина, контактирующей с конусной пробкой; го О - угол наклона поверхности клина, контактирующей с отсчет- ным узлом. Источники информации, принятые во внимание при экспертизе 1.Скобы и шаблоны листовые. Нормали машиностроения. М., Стандартгиз, 1961, с. 70-71, 73-76. 2.Авторское свидетельство СССР N 242410, кл. G 01 В 5/08, 1967 (протогип).

Фиг, 2

Авторы

Даты

1982-06-23—Публикация

1980-09-05—Подача