Изобретение относится к устройствам для контроля внутренн их диаметров цилиндрических хрупких (в частности, стеклянных) деталей и может быть применено, например, для контроля баллонов приемно-усилительных ламп в условиях массового и крупносерийного производства.

Известны полуавтоматы для контроля стеклянных деталей бесконтактным пневматическим методом, содержащие поворотные транспортные устройства Карусельного типа с установочными и контрол.ирующими приспособлениями.

Такие устройства не предусматривают калибрование внутреннего диаметра цилиндрических хрупких стеклянных деталей.

Предлагаемый полуавтомат отличается от известных тем, что он снабжен механизмом поворота транспортного устройства, выполненным в виде промежуточного диска, приводимого в движение кулачком при помощи рычага с регулировочным роликом; механизмом съема годных деталей, включающим пружинящее гнездо для приема и переноса деталей в накопитель, и накопителем, выполненным спиральным с вращающимся дном.

Установочные приспособления могут быть выполнены с цангами из мягкого антифрикционного материала, например фторопласта. Фиксатор следует установить на одной тлите

с измерительными калибрами. В конструкции полуавтомата целесообразно предусмотреть статанализатор.

Предлагаемое устройство позволяет контролировать внутренний диаметр изделий в трех сечениях по его длине, обеспечивает высокую точность измерения внутреннего диаметра и геометрической формы (эллипсности, конусности и т. д.).

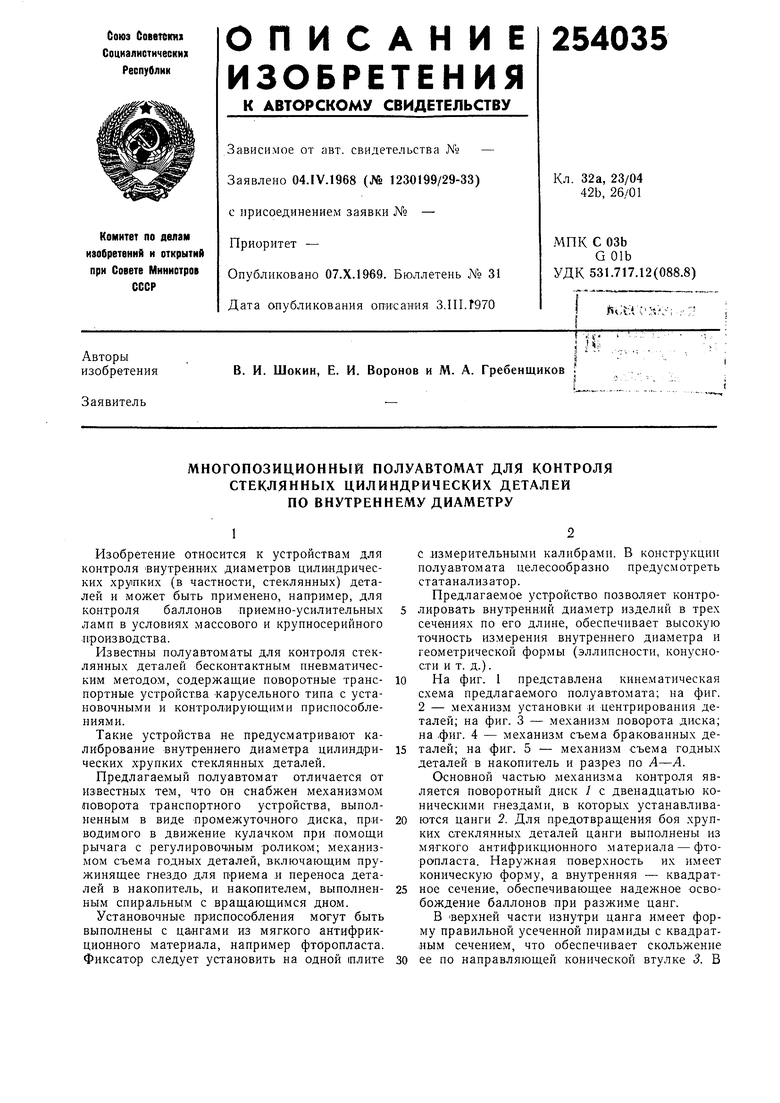

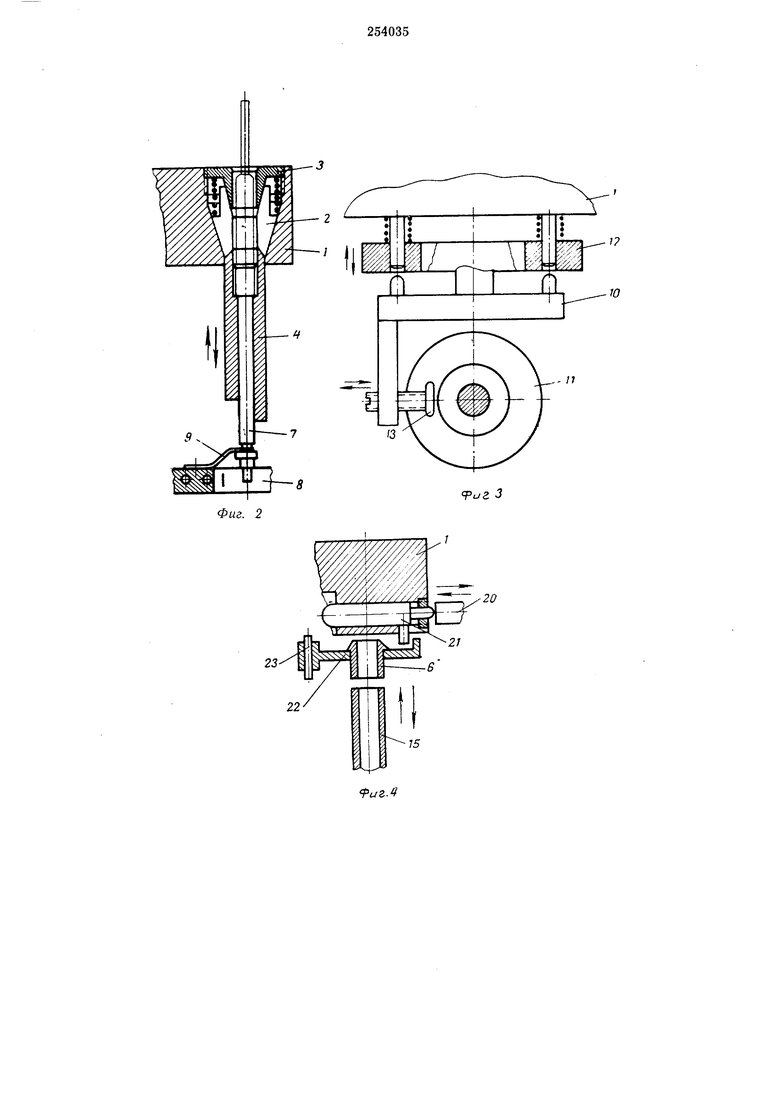

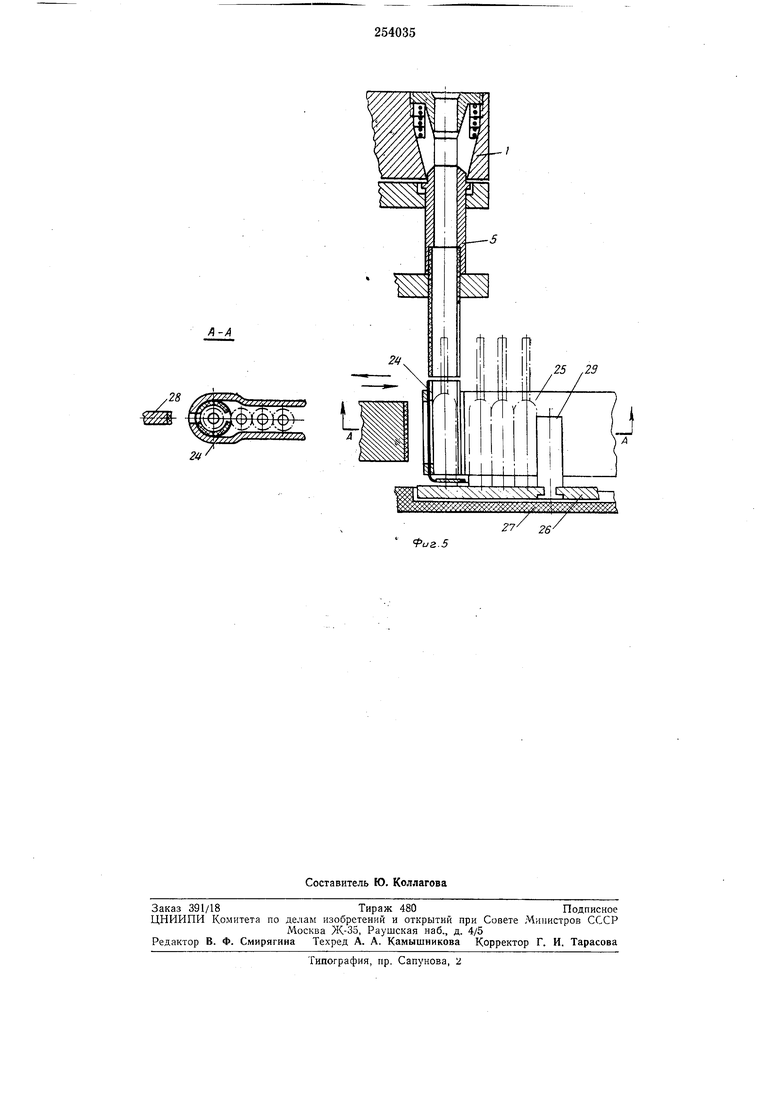

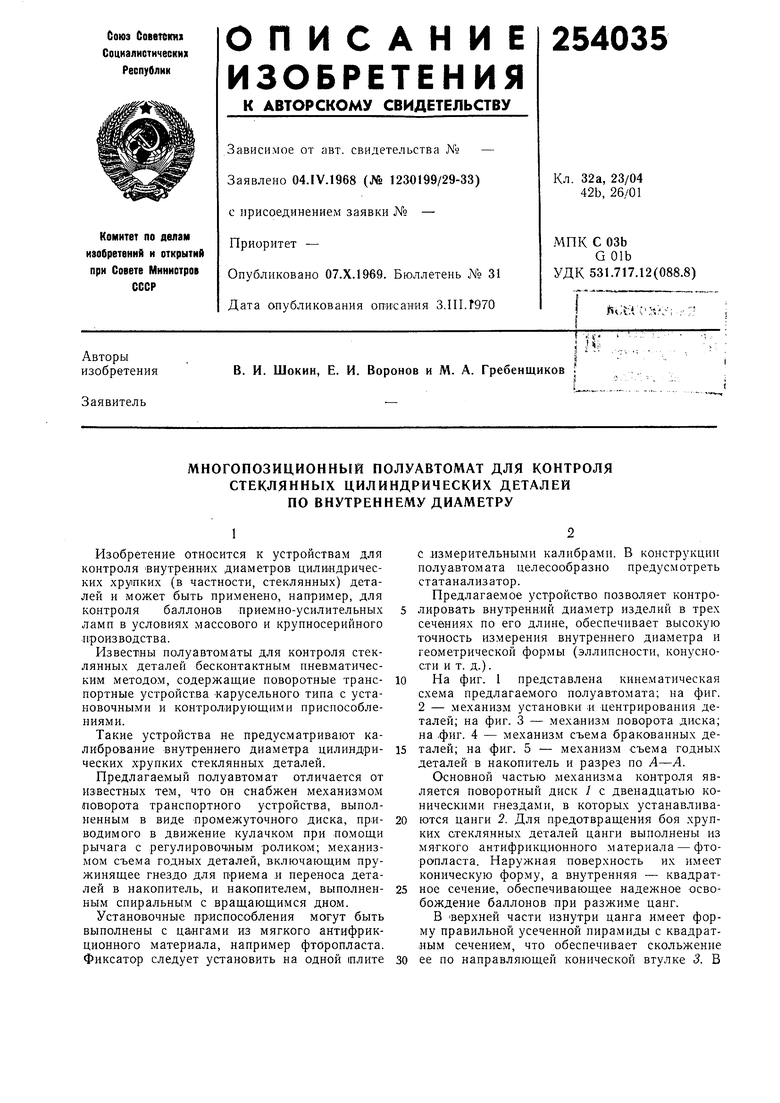

На фиг. 1 представлена кинематическая схема предлагаемого полуавтомата; на фиг. 2 - механизм установки и центрирования деталей; на фиг. 3 - механизм поворота диска; на .фиг. 4 - механизм съема бракованных деталей; на фиг. 5 - механизм съема годных деталей в накопитель и разрез по А-А.

Основной частью механизма контроля является поворотный диск 1 с двенадцатью коническими гнездами, в которых устанавливаются цанги 2. Для предотвращения боя хрупких стеклянных деталей цанги выполнены из мягкого антифрикционного материала - фторопласта. Наружная поверхность их имеет коническую форму, а внутренняя - квадратное сечение, обеспечивающее надежное освобождение баллонов при разжиме цанг.

В верхней части изнутри цанга имеет форму правильной усеченной пирамиды с квадрат;ным сечением, что обеспечивает скольжение

нижней части цанги сделана заходная фаска под углом 45° для толкателей 4, Ли (разжимной втулки 6. В одной из четырех частей цанги имеется паз, скользящий по шти-фту и препятствующий повороту цанги, что исключает разброс отклонений по шагу после расточки их на станке.

Внизу диска I размещаются толкатели 4 и упор 7. Последний предназначен для .установкн деталей но торцу всегда в определенном положении, независимо от диаметра центрируемой детали.

Вверху упора 7 проложена фторопластовая прокладка для смягчения удара стеклянного баллона, а внизу сделан бурт, упирающийся на ребра двух пружинS и служащий для нормальной установки упора, т. е. установки баллона. Толкатель 4 в нижней части имеет конический скос, который разводит пружины 8. Пружина 9 предназначена для гарантированного опускания упора.

Поворачивается диск / специальным люворотным механизмом, включающим рычаг /О с дву.мя щтифтами, соверщающий колебательное двилсение на угол 30° от торцового кулачка 11, и промежуточный диск 12 с двенадцатью отверстиями. Диск 12 .может совершать постунательпое перемещение на двух направляющих щтифтах поворотного- диска /. Для регулировки угла поворота диска предусмотрен ролик 13. Диск в определенном ноложе-нии фиксируется фиксатором 4,-представляющим собой стержень, установленный с толкателями 4, 5 и 10, а также с измерительными калибрами 16, 17 и 18 .на одной плите 19.

Поворачивается диск в рабочие позиции пружиной, а возвращается в исходное лоложение принудительно от кулачха, что предохраняет поворотный механизм от по томки. с)тим же обеспечивается предохранение калибров 16, 1/ и 18, фпксатора 14 и рычага 10 от повреждений в случае появления каких-то 1енсправностей в работе поворотного механизма.

Разбраковка контролируемых деталей и подача сигнала на счетчики брака производится электромеханическим запоминающим устройством, состоящим из трех электромагнитов 20, двенадцати толкателей 21 с выступами, рычага 22 с .втулкой 6, поворачивающегося на оси 23, и толкателя 15. Толкатели 21, расположенные в радиальных отверстиях диска //-поворачиваются при повороте диска и перемещаются по радиусу диска внаправлении стрелок (см. фиг. 4). На конце рычага 22 сделан выступ, предназначенный для отвода Втулки 5 в случае годной детали, и впадина -для свободного прохода выступа толкателя 27 при повороте диска /. В исходное положение рычаг с втулкой возвращается пружиной, а толкатель 21 - отсёкателем.

Основной частью механизма съема годных деталей в пакопитель является толкатель 5, имеющий в верхней части конус для разжнма цанг и снабженный изнутри прокладкой для

смягчения удара, и упор, ограничивающий ход толкателя .дл:я надежной Ориентации деталей при перемещении из канала толкателя 5 в гнездо 24,-накопителя 25. Последний выполнен 5 спиральным и имеет зазор с диском 26, вращающимся и служащим -дном накопителя.

Благодаря вращающемуся дну давление деталей друг на друга по -мере поступления в пакопитель остается примерно постоянным,

0 что гарантирует их от иоломок. Диск и пакопитель крепятся к текстолитовой плите 27.

Гнездо 24 представляет собой трубку, свернутую из прул инной ленты с вырезйым подогнутым днодм, позволяющим легко разжимать5 ся и сжиматься пружинной трубке при проталкивании детали в накопитель толкателем 28. Во внутренней части трубки и дне при клеена прокладка для смягчения удара стеклянного баллона о стенки и дно при падении

0 : после разжи.ма цанги. В диске 26 от нериферпи к центру сделан паз для движка 29, который по мере вращения Диска, постененно перемещаясь к центру, препятствует опрокидыванию деталей.

5 Работает полуавтомат следующим образом. Стеклянные детали загружаются в гнезда первых пяти позиций диска 1. Диаметр сжатой цанги меньще диаметра детали, поэтому деталь,,упираясь в конус цанги, не провалн0 вается. При опускании плиты 19 вниз от ку.гтачка 30 распределительного вала 31 опускается промежуточный диск 12, который, соединяясь со штифтами рычага 10, поворачивающегося на 30° от торцового кулачка 11, вра5 щает в свою очередь поворотный диск 1.

Контролируемая деталь при это.м перемещается на позицию 6 (см. фиг. 1). Приподъеме плиты вверх фиксатор 14 входит в отверстие цанги диска, промежуточный диск 12

0 разьединяется с рычагом 10, давая возможность последнему возвратиться вхолостую обратно, толкатель 4 разжимает цангу, и деталь падает. При возвращении толкателя 4 цанга, сжимаясь пружиной, центрирует деталь. Из

5 позиции 6 деталь -перемещается в измерительные нозиции 7, 8 и 9 для замера в трех сечениях с помощью пневматических калибров 16, 17 и 18, имеющих по одной наре измерительных сопл и связанных с тремя пневмо0 электроконтактными датчиками , работающими с противодавлением. В случае отклонения номинального размера за пределы допуска электромагнит 20 срабатывает от сигнала датчика и вдвигает толкатель 21. При повороте

5 диска выступ толкателя 21 проходит мимо выступа.рычага 22 втулка 5 находится против цанги с измеренной деталью, переместившейся на позицию 10. Толкатель 15, поднимая втулку 6, разжимает цангу, и деталь падае1

0 в ящик брака.

В случ-ае годной детали толкатель 2/ нахо-дится В к зайнем правом положении, при этом

выступ толкателя при повороте загрузочного

смещается относительно цанги с баллоном, поэтому толкатель 15, поднимаясь вверх, iie касается цанги, т. е. не разжимает ее, деталь переходит на нозицию 11.

При подъеме толкателя 5 цанга разжимается, годная деталь падает в гнездо 24 накопителя-, затем под действием толкателя 28 баллон, разжимая пружинную трубку, выходит из гнезда в канал накопителя и нажимает на движок 29. Диск 26 поворачивается на шаг.

Предмет изобретения

1. Многопозиционный полуавтомат для контроля стеклянных цилиндр.ических деталей по внутреннему диаметру бесконтактным пневматическим методом, содержащий поворотное транспортное устройство карусельного типа с устаиовочными и контролирующими приспособлениями, отличающийся тем, что, с целью обеспечения процесса контроля хрупких стеклянных деталей, он снабжен механизмом поворота транспортного устройства, выполненным в виде промежуточного диска, приводимого в движение кулачком при номощи рычаг с .регулировочным роликом; механизмом годных деталей, включающим пружиняигее гнездо для приема и переноса деталей в накопитель, и накопителем, выполненным спиральным с вращающимся дном.

2.Полуавтомат по п. 1, отличающийся тем, что, с целью сохранения целостности хрупких стеклянных деталей, установочные присиособления выполнены с цангами из мягкого антифрикционного материала, например фторопласта.

3.Полуавтомат по пп. 1 и 2, отличающийся тем, что, с целью обеспечения соосности пневматических калибров с измеряемыми деталями в процессе измерения, фиксатор установлен на одной плите с измерительными калибрам и.4.Полуавтомат но пп. 1-3, отличающийся , что, с целью обеспечения возможности

управления технологическим процессом, в конструкции полуавтомата предусмотрен статанализатор.

Фиг. 2

22

PuZ 3

75

Л-х)

tv

24

%.

27 26

Риг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перебазирования деталей | 1976 |

|

SU602351A1 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

| ПОЛУАВТОМАТ ДЛЯ СБОРКИ СТАРТЕРОВ | 1972 |

|

SU326662A1 |

| ПОЛУАВТОМАТ ДЛЯ СНЯТИЯ КРАСКИ с ОПРЕДЕЛЕННОГО УЧАСТКА ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТЕКЛЯННЫХ БАЛЛОНОВ ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ | 1972 |

|

SU335750A1 |

| Автомат контроля гнезд штепсельных резъемов | 1989 |

|

SU1674981A1 |

| Полуавтомат для сборки цоколей приемно-усилительных ламп | 1958 |

|

SU120612A1 |

| ЛИНИЯ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЦВЕТКОВА | 1990 |

|

RU2009831C1 |

| Устройство для установки клапана с трубкой в аэрозольный баллон | 1991 |

|

SU1778029A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| СТАНОК ДЛЯ СБОРКИ | 1964 |

|

SU162464A1 |

Даты

1969-01-01—Публикация