1

Изобретение относится к обработке металлов давлением, в частности к способам гидростатического прессования полых изделий из трубчатых заготовок.

Цель изобретения - повышение производительности и расширение технологических возможностей за счет увеличения номенклатуры прессуемых изделий.

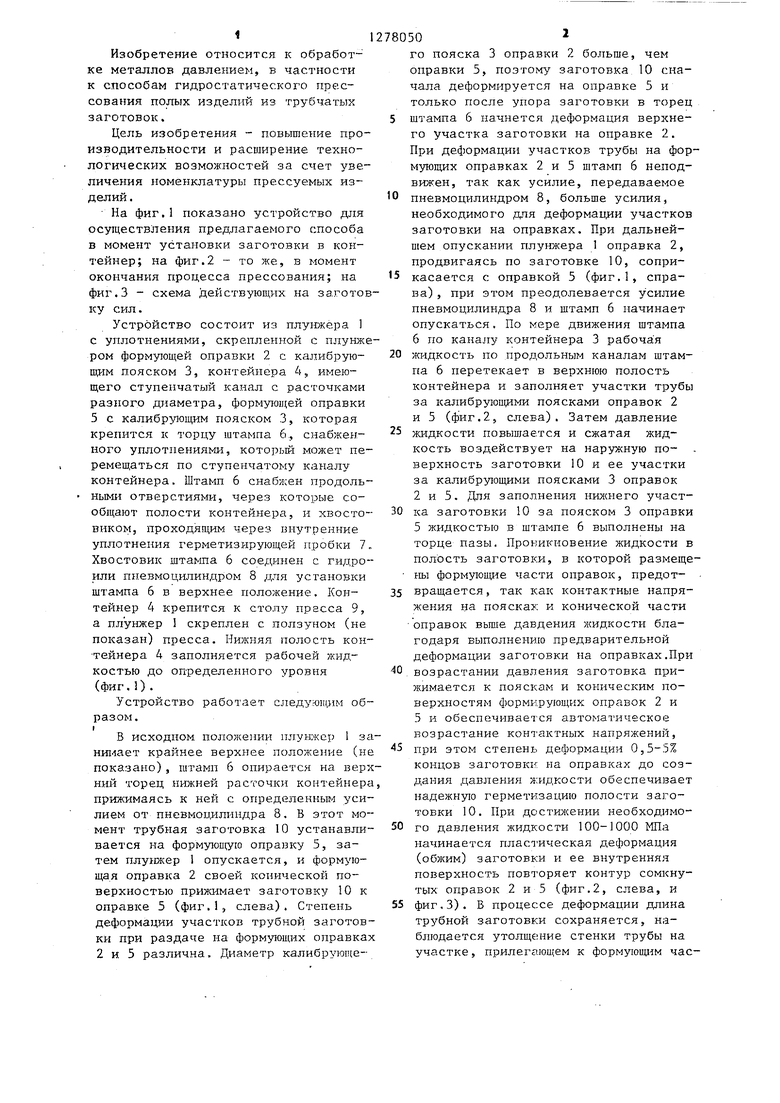

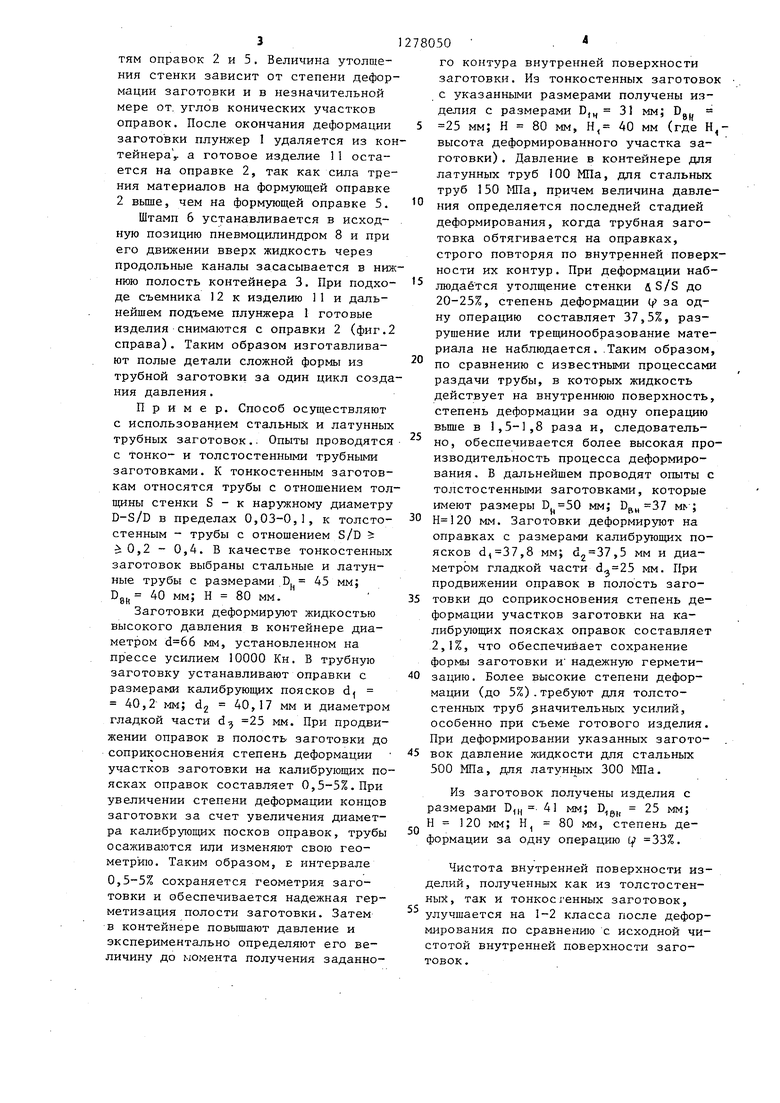

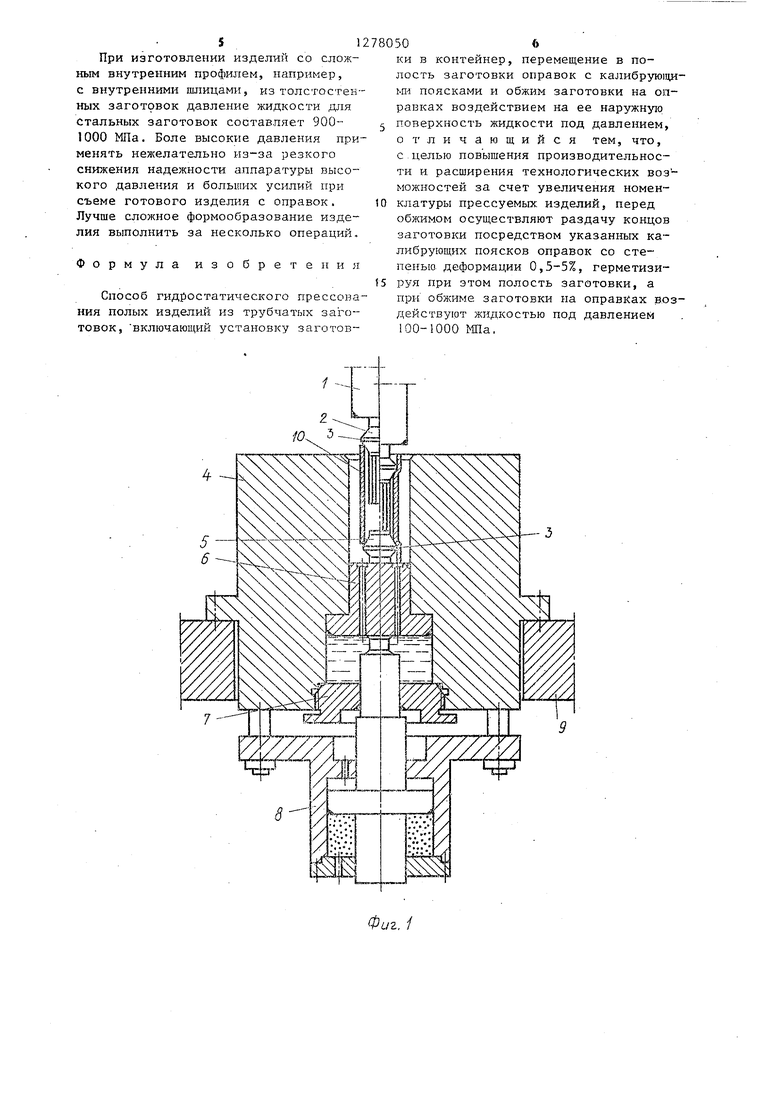

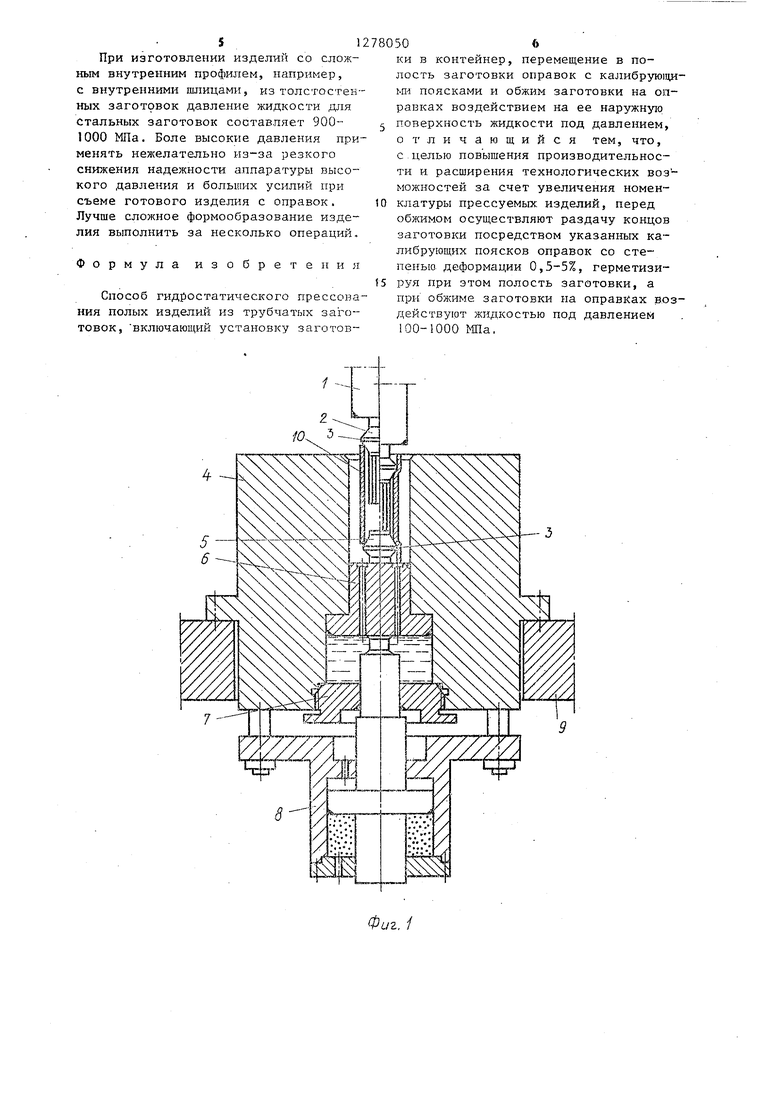

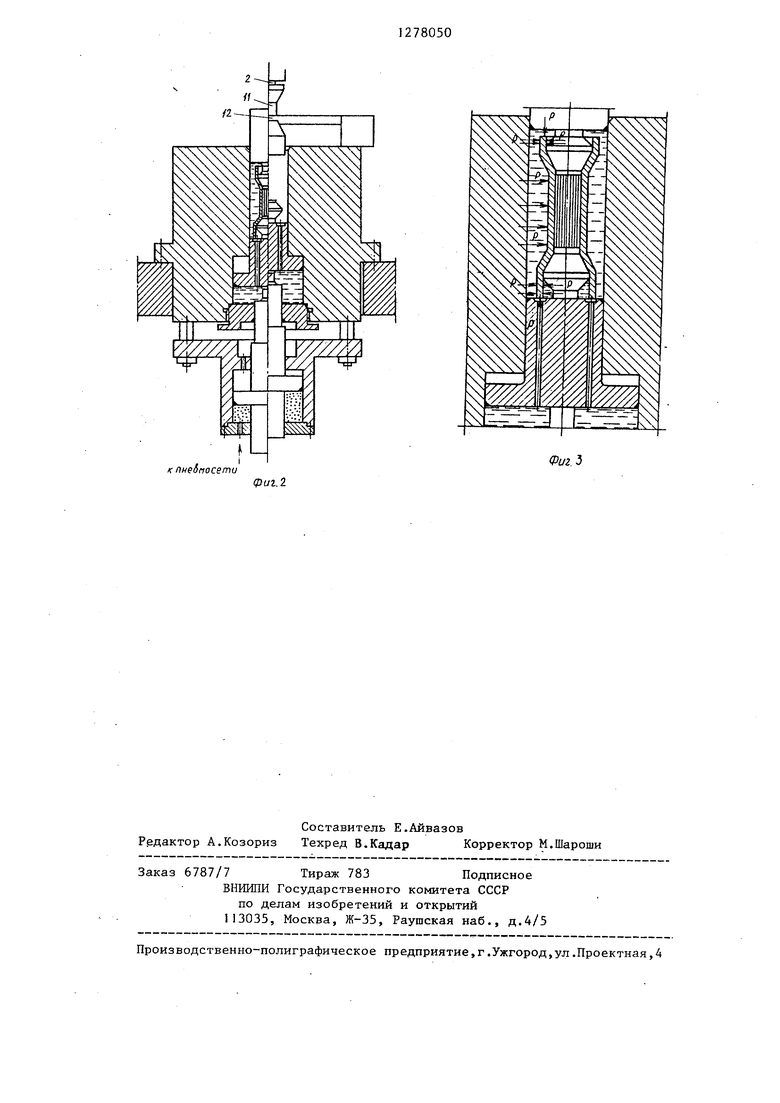

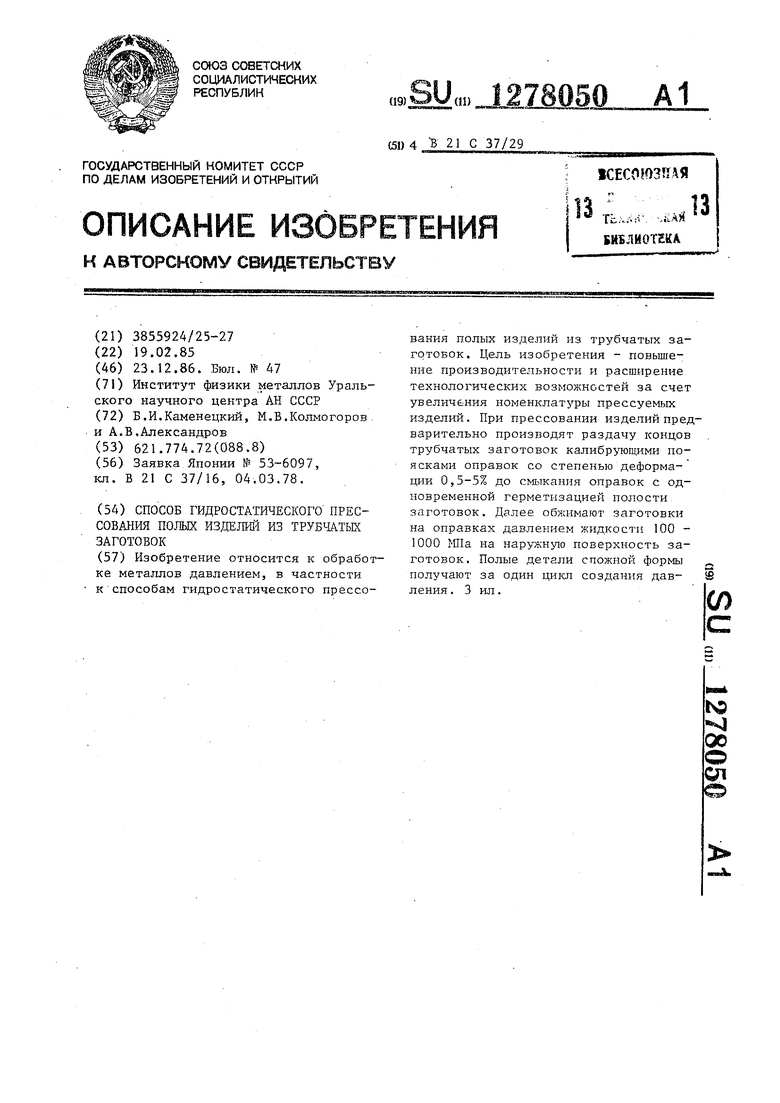

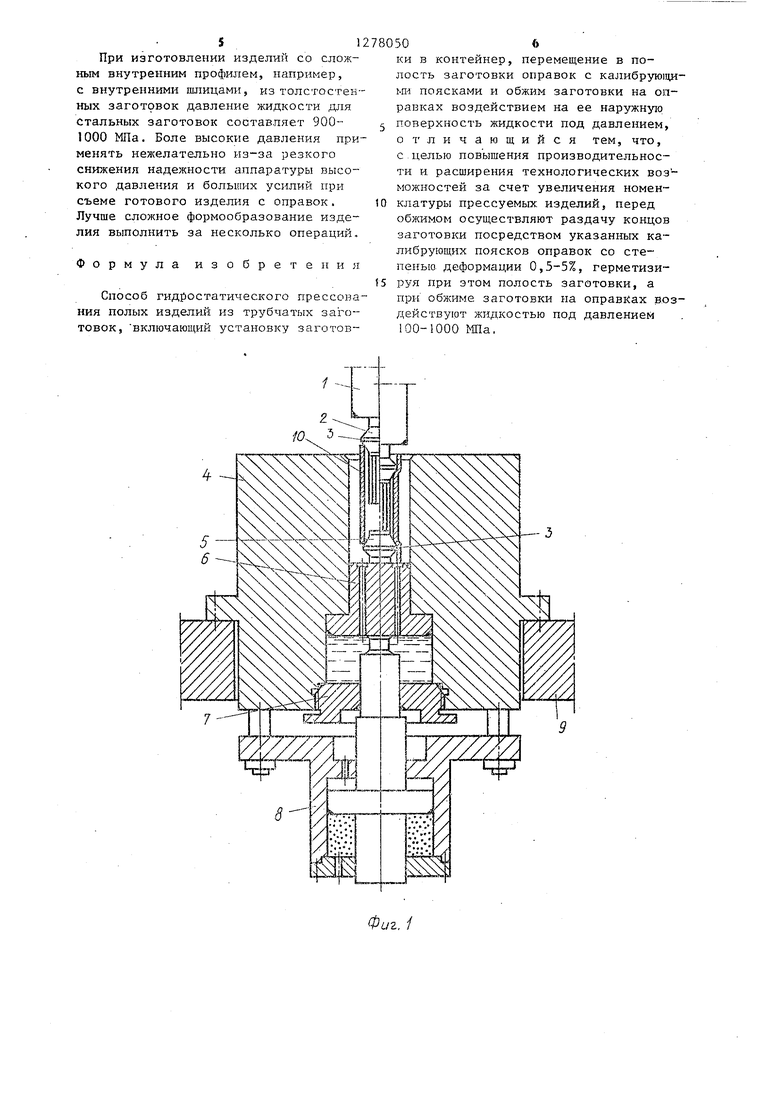

На фиг,1 показано устройство для осуществления предлагаемого способа в момент установки заготовки в контейнер; на фиг.2 - то же, в момент окончания процесса прессования; на фиг.З - схема действующих на заготовку сил.

Устройство состоит из плугокера 1 с уплотнениями, скрепленной с плунжером формующей оправки 2 с калибрующим пояском 3, контейнера 4, имеющего ступенчатый канал с расточками разного диаметра, формующей оправки 5 с калибрующим пояском 3, которая крепится к торцу штампа 6,, снабженного уплотпениями, который может перемещаться по ступенчатому каналу контейнера. Штамп 6 снабжен продольными отверстиями, через которые сообщают полости контейнера, и хвостовиком, проходящим через внутренние уплотнения герметизирующей пробки 7 Хвостовик штампа 6 соединен с гидро- или пневмоцилиндром 8 для установки штампа 6 в верхнее положение. Контейнер 4 крепится к столу пресса 9, а плунжер 1 скреплен с ползуном (не показан) пресса. Нижняя полость контейнера 4 заполняется рабочей жидкостью до определенного уровня (фиг.1).

Устройство работает следующим образом.

В исходном положении плунжер 1 за ни1.1ает крайнее верхнее положение (не показано), штамп 6 опирается на верхний торец нижней расточки контейнера прижимаясь к ней с определенным усилием от пневмоцилиндра 8. В этот момент трубная заготовка 10 устанавливается на формуюп1ую оправку 5, затем плуюкер 1 опускается, и формующая оправка 2 своей конической поверхностью при шмает заготовку 10 к оправке 5 (фиг.1, слева). Степень деформации участков трубной заготовки при раздаче на формующих оправках 2 и 5 различна. Диаметр калибрующе78050

го пояска 3 оправки 2 больще, чем оправки 5, поэтому заготовка 10 сначала деформируется на оправке 5 и только после упора заготовки в торец

5 штампа 6 начнется деформация верхнего участка заготовки на оправке 2. При деформации участков трубы на формующих оправках 2 и 5 штамп 6 неподвижен, так как усилие, передаваемое

О пневмоцилиндром 8, больше усилия, необходимого для деформации участков заготовки на оправках. При дальнейшем опускании плунжера 1 оправка 2, продвигаясь по заготовке 10, сопри 5 касается с оправкой 5 (фиг.1, справа) , при этом преодолевается усилие пневмоцилиндра 8 и штамп б начинает опускаться. По мере движения штампа 6 по каналу контейнера 3 рабоча я

20 жидкость по продольным каналам штампа 6 перетекает в верхнюю полость контейнера и заполняет участки трубы за калибрующими поясками оправок 2 и 5 (фиг.2,, слева). Затем давление

25

жидкости повышается и сжатая жидкость воздействует на наружную поверхность заготовки 10 и ее участки за калибрующими поясками 3 оправок 2 и 5. Для заполнения нижнего участка заготовки 10 за пояском 3 оправки 5 жидкостью в штампе 6 выполнены на торце пазы. Проникновение жидкости в полость заготовки, в которой размеще- ны формующие части оправок, предотвращается, так как контактные напряжения на поясках и конической части оправок выше давдения жидкости благодаря выполнению предварительной деформации заготовки на оправках.При

возрастании давления заготовка прижимается к пояскам и коническим поверхностям формирующих оправок 2 и 5 и обеспечивается автоматическое возрастание контактных напряжений,

при этом степень деформации 0,5-5% концов заготовки на оправках до создания давления жидкости обеспечивает надежную герметизацию полости заготовки 10. При достижении необходимого давления жидкости 100-1000 МПа начинается пластическая деформация (обжим) заготовки и ее внутренняя поверхность повторяет контур сомкнутых оправок 2 и 5 (фиг.2, слева, и

фиг,3). В процессе деформации длина трубной заготовки сохраняется, наблюдается утолщение стенки трубы на участке, прилегающем к формуюидам частям оправок 2 и 5. Величина утолщения стенки зависит от степени деформации заготовки и в незначительной мере от. углов конических участков оправок. После окончания деформации заготовки плунжер 1 удаляется из контейнера ,, а готовое изделие 11 остается на оправке 2, так как сила трения материалов на формующей оправке 2 вьше, чем на формующей оправке 5.

Штамп 6 устанавливается в исходную позицию пневмоцилиндром 8 и при его движении вверх жидкость через продольные каналы засасывается в нижнюю полость контейнера 3, При подходе съемника 12 к изделию 11 и дальнейшем подъеме плунжера 1 готовые изделия снимаются с оправки 2 (фиг.2 справа). Таким образом изготавливают полые детали сложной формы из трубной заготовки за один цикл создания давления.

Пример. Способ осуществляют с использованием стальных и латунных трубных заготовок .. Опыты проводятся с тонко- и толстостенными трубными заготовками. К тонкостенным заготовкам относятся трубы с отношением толщины стенки S - к наружному диаметру D-S/D в пределах 0,03-0,1, к толстостенным - трубы с отношением S/D 5 0,2 - 0,4. В качестве тонкостенных заготовок выбраны стальные и латунные трубы с размерами D| 45 мм; Dg 40 мм; Н 80 мм.

Заготовки деформируют жидкостью высокого давления в контейнере диаметром мм, установленном на прессе усилием 10000 Кн. В трубную заготовку устанавливают оправки с размерами калибрующих поясков d 40,2 мм; dg 40,17 мм и диаметром гладкой части d-j 25 мм. При продвижении оправок в полость заготовки до соприкосновения степень деформации участков заготовки на калибрующих поясках оправок составляет 0,5-5%. При увеличении степени деформации концов заготовки за счет увеличения диаметра калибрующих посков оправок, трубы осаживаются или изменяют свою геометрию. Таким образом, Е интервале

0,5-5% сохраняется геометрия заготовки и обеспечивается надежная герметизация полости заготовки. Затем в контейнере повышают давление и экспериментально определяют его величину до момента получения заданно25

78050 .

го контура внутренней поверхности заготовки. Из тонкостенных заготовок с указанными размерами получены изделия с размерами D, 31 мм; И 5 25 мм; Н 80 мм, Н, 40 мм (где Н,- высота деформированного участка заготовки) . Давление в контейнере для латунных труб 100 МПа, для стальных труб 150 Ша, причем величина давле ния определяется последней стадией деформирования, когда трубная заготовка обтягивается на оправках, строго повторяя по внутренней поверхности их контур. При деформации наб людаётся утолщение стенки uS/S до 20-25%, степень деформации (f за одну операцию составляет 37,5%, разрушение или трещинообразование материала не наблюдается..Таким образом,

по сравнению с известными процессами раздачи трубы, в которых жидкость действует на внутреннюю поверхность, степень деформации за одну операцию вьш1е в 1,5-1,8 раза и, следовательно, обеспечивается более высокая производительность процесса деформирования . В дальнейшем проводят опыты с толстостенными заготовками, которые имеют размеры мм; Вр„ 37 MN ;

0 мм. Заготовки деформируют на оправках с размерами калибрующих поясков d,37,8 мм; ,5 мм и диаметром гладкой части мм. При продвижении оправок в полость заго35 товки до соприкосновения степень деформации участков заготовки на калибрующих поясках оправок составляет 2,1%, что обеспечивает сохранение формы заготовки и надежную гермети40 зацию. Более высокие степени деформации (до 5%).требуют для толстостенных труб значительных усилий, особенно при съеме готового изделия. При деформировании указанных загото45 вок давление жидкости для стальных 500 МПа, для латунных 300 МПа.

Из заготовок получены изделия с размерами D,,,, 41 мм; 25 мм; Н 120 мм; Н, 80 мм, степень деформации за одну операцию Lf 33%.

Чистота внутренней поверхности изделий, полученных как из толстостенных:, так и тонкостенных заготовок,

fC

улучшается на 1-2 класса после деформирования по сравнению с исходной чистотой внутренней поверхности заготовок .

$ 1

При изготовлении изделий со сложным внутренним профилем, например, с внутренними шлицами, из толстостенных заготовок давление жидкости для Стальных заготовок составляет 900 1000 МПа. Боле высокие давления применять нежелательно из-за резкого снижения надежности аппаратуры высокого давления и больших усилий при съеме готового изделия с оправок. Лучше сложное формообразование изделия выполнить за несколько операций,

Формула изобретения

Способ гидростатического прессования полых изделий из трубчатых заготовок, включаюЕ1ий установку заготов78050С

ки в контейнер, перемещение в полость заготовки оправок с калибруюци- t-ш поясками и обжим заготовки на оправках воздействием на ее наружную

J поверхность жидкости под давлением, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей за счет увеличения номен10 клатуры прессуемых изделий, перед обжимом осуществляют раздачу концов заготовки посредством указанных калибрующих поясков оправок со степенью деформации 0,5-5%, герметизи(5 руя при этом полость заготовки, а при обжиме заготовки на оправках воздействуют жидкостью под давлением 100-1000 МПа,

-3

Фиг. /

к пне&посети

фиг. 2

Фиг. Ь

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| Устройство для гидропрессования трубчатых изделий | 1987 |

|

SU1532172A1 |

| Способ гидромеханической штамповки трубчатых изделий переменного сечения | 1987 |

|

SU1433578A1 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО БИМЕТАЛЛИЧЕСКИХ, И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248260C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

Изобретение относится к обработке металлов давлением, в частности к способам гидростатического прессования полых изделий из трубчатых заготовок. Цель изобретения - повьше- ние производительности и расширение технологических возможностей за счет увеличения номенклатуры прессуемых изделий. При прессовании изделий предварительно производят раздачу концов трубчатых заготовок калибрующими поясками оправок со степенью деформации 0,5-5% до см1.1кания оправок с одновременной герметизацией полости заготовок. Далее обжимают заготовки на оправках давлением жидкости 100 - 1000 МПа на наружную поверхность заготовок. Полые детали сложной формы получают за один цикл создания давления . 3 ил 4 ш (Л

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-23—Публикация

1985-02-19—Подача