Изобретение относится к сварке давлением, в частности к диффузионной сварке в электростатическом поле (ДС в ЭСП) полупроводников (металлов) с изоляторами, преимущественно со щелочными стеклами, может быть использовано в электронной, авиационной, автомобильной и др. отраслях промышленности,

Известен способ многослойного соединения полупроводника со стеклами, при котором электроды для подачи напряжения вынесены на контактные площадки, не входящие в площадь зоны соединения.

Недостатком данного способа является замыкание силовых линий электрического поля не только на ближайших слоях, но и протекание электрического тока через всю толщу многослойного соединения.

Недостатком известного способа при сварке фолстостенных стекол является то, что электрический ток, проходя через всю толщу стекла, изменяет его состав и производит расстекловывание в противоположной зоне сварки поверхности стекла (из-за миграционной поляризации Na20 : Na+ - уходит к отрицательному электроду, разрыхляя приповерхностный слой у него, у положительного электрода происходит обеднение стекла натрием). Т.е. при ДС и ЭСП толстостенных стекол ухудшаются электрические и прочностные свойства стекол.

Наиболее близким к предлагаемому является способ односторонней контактной сварки разногабаритных деталей, при котором перпендикулярно свариваемым поверхностям пропускают электрический ток, подводимый с одной стороны составным электродом, содержащим изолированные друг от друга центральный и наружный элементы.

Недостатком данного способа является низкое качество изделий при соединении полупроводниковых материалов (или металлов) и диэлектриками, вызванноь замыканием электрического тока в полупроводниковой (металлической) детали из-за подведения обоих элементов составного электрода к ее поверхности

Цель изобретения - повышение качества изделий при соединении полупроводниЫ

ковых материалов или металлов с диэлектриками

Поставленная цель достигается тем, что центральный элемент электрода прикладывают к малой детали, а наружный - к большой детали со-стороны ее контакта с малогабаритной деталью.

В результате силовые линии электрического поля замыкаются через приповерхностные слои толстостенного крупногабаритного изолятора1 достаточно вести нагрев через электроды, подводящие высокое напряжение; нет необходимости в прогреве всей толщи изолятора, соответственно нет и изменения его состава в толще изолятора; не происходит расстекловыва- ние стекла у его противоположной зоне соединения границе.

Геометрическое подобие приповерхностного слоя крупногабаритной детали контуру зоны соединения необходимо для равномерного распределения эл. поля по всему параметру соединения, обеспечения равной плотности тока в каждой точке зоны соединения.

Предлагаемый способ осуществляют при помощи устройства для диффузионной Сварки.

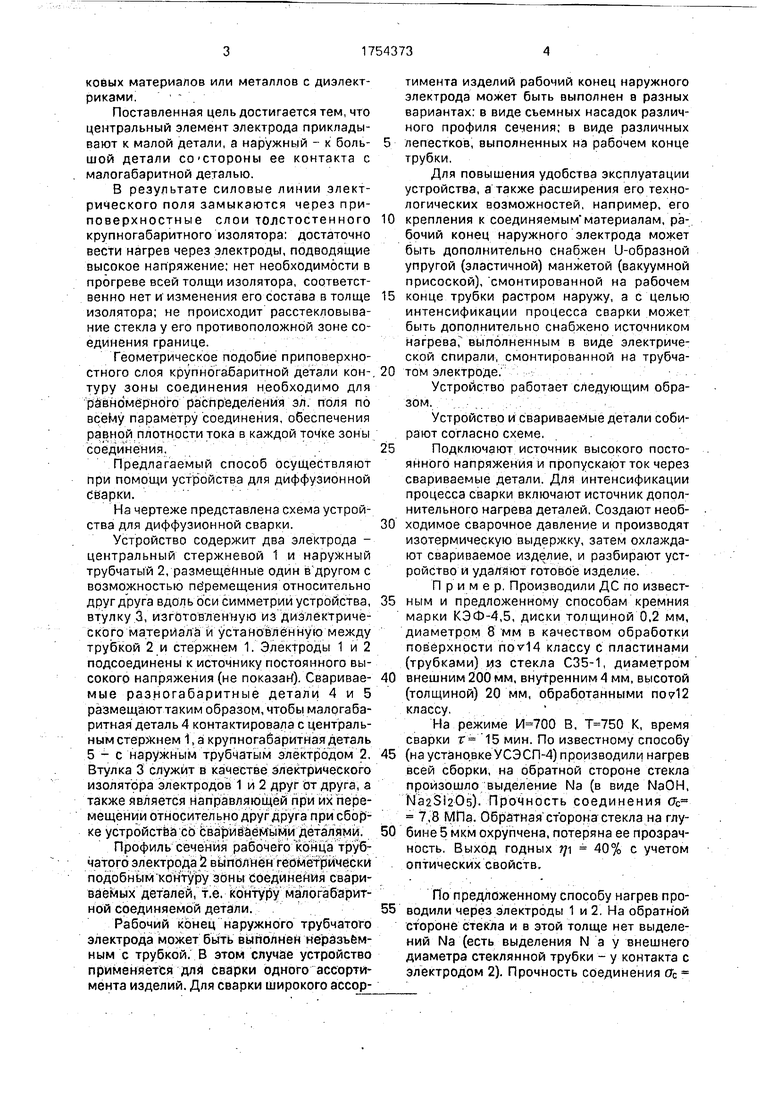

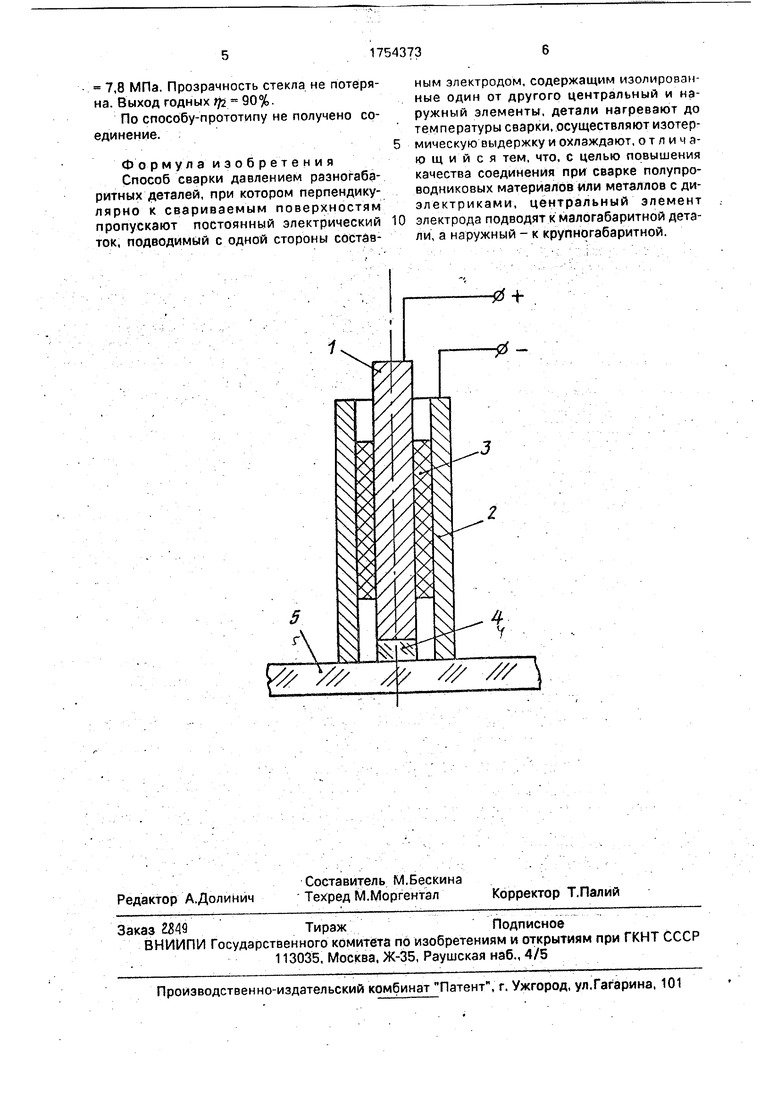

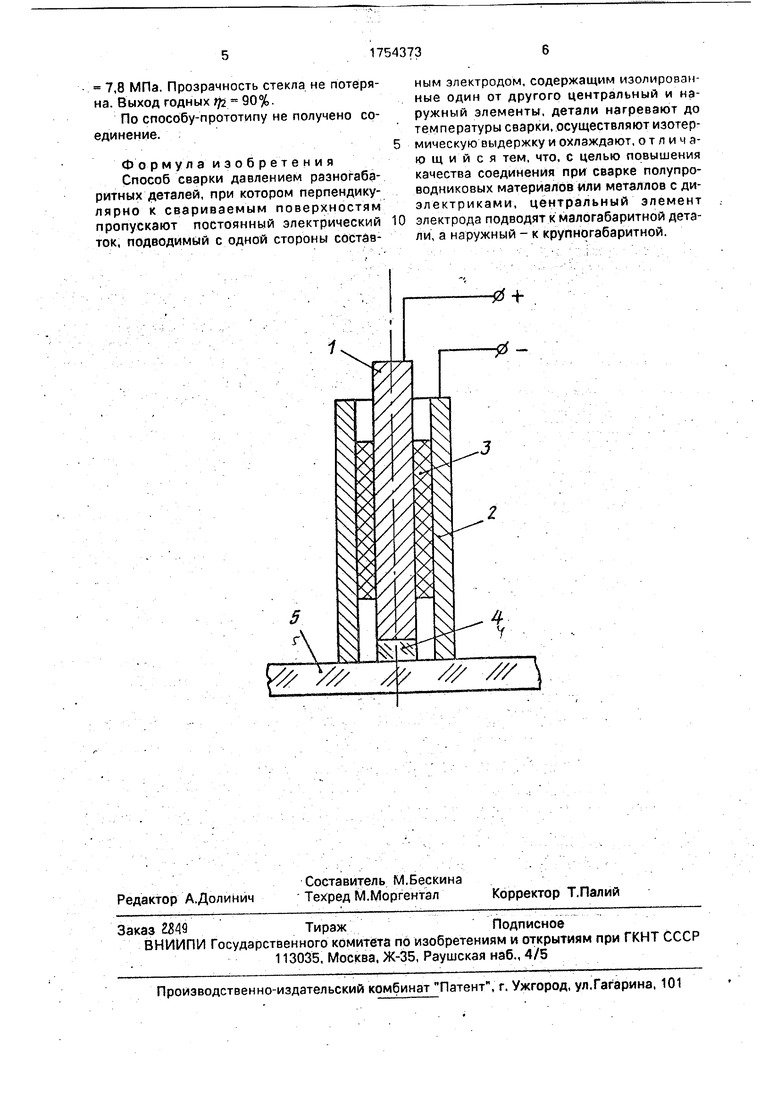

На чертеже представлена схема устройства для диффузионной сварки.

Устройство содержит два электрода - центральный стержневой 1 и наружный трубчатый 2, размещенные один в другом с возможностью перемещения относительно друг друга вдоль оси симметрии устройства, втулку 3, изготовленную из диэлектрического материала и установленную между трубкой 2 и стержнем 1. Электроды 1 и 2 подсоединены к источнику постоянного высокого напряжения (не показан). Свариваемые разногабаритные детали 4 и 5 размещаюттаким образом, чтобы малогабаритная деталь 4 контактировала с центральным стержнем 1, а крупногабаритная деталь 5 - с наружным трубчатым электродом 2, Втулка 3 служит в качестве электрического изолятора электродов 1 и 2 друг от друга, а также является направляющей при их перемещении относительно друг друга при сборке устройства со свариваемыми деталями.

Профиль сечения рабочего конца трубчатого электрода 2 выполнен геометрически подобным контуру зоны соединения свариваемых деталей, т.е. контуру малогабаритной соединяемой детали.

Рабочий конец наружного трубчатого электрода может быть выполнен неразъемным с трубкой. В этом случае устройство применяется для сварки одного ассортимента изделий. Для сварки широкого ассортимента изделий рабочий конец наружного электрода может быть выполнен в разных вариантах1 в виде сьемных насадок различного профиля сечения; в виде различных

лепестков, выполненных на рабочем конце трубки.

Для повышения удобства эксплуатации устройства, а также расширения его технологических возможностей, например, его

крепления к соединяемым материалам, рабочий конец наружного электрода может быть дополнительно снабжен U-образной упругой (эластичной) манжетой (вакуумной присоской), смонтированной на рабочем

конце трубки растром наружу, а с целью интенсификации процесса сварки может быть дополнительно снабжено источником нагрева, выполненным в виде электрической спирали, смонтированной на трубчатом электроде.

Устройство работает следующим образом.

Устройство и свариваемые детали собирают согласно схеме.

Подключают источник высокого постоянного напряжения и пропускают ток через свариваемые детали. Для интенсификации процесса сварки включают источник дополнительного нагрева деталей. Создают необходимое сварочное давление и производят изотермическую выдержку, затем охлаждают свариваемое изделие, и разбирают устройство и удаляют готовое изделие.

Пример Производили ДС по известным и предложенному способам кремния марки КЭФ-4,5, диски толщиной 0,2 мм, диаметром 8 мм в качеством обработки поверхности nov14 классу с пластинами (трубками) из стекла С35-1, диаметром

внешним 200 мм, внутренним 4 мм, высотой (толщиной) 20 мм, обработанными классу

На режиме В, К, время сварки т- 15 мин. По известному способу

(на установкеУСЭСП-4) производили нагрев всей сборки, на обратной стороне стекла произошло выделение Na (в виде NaOH, Na2Si20s). Прочность соединения сгс 7,8 МПа. Обратная сторона стекла на глубине 5 мкм охрупчена, потеряна ее прозрачность. Выход годных t} 40% с учетом оптических свойств.

По предложенному способу нагрев про- водили через электроды 1 и 2 На обратной стороне стекла и в этой толще нет выделений Na (есть выделения Nay внешнего диаметра стеклянной трубки - у контакта с электродом 2). Прочность соединения сгс

7,8 МПа, Прозрачность стекла не потеряна. Выход годных Yfi 90%.

По способу-прототипу не получено соединение.

Формула изобретения Способ сварки давлением разногабаритных деталей, при котором перпендикулярно к свариваемым поверхностям пропускают постоянный электрический ток, подводимый с одной стороны состав0

ным электродом, содержащим изолированные один от другого центральный и наружный элементы, детали нагревают до температуры сварки, осуществляют изотермическую выдержку и охлаждают, отличающийся тем, что, с целью повышения качества соединения при сварке полупроводниковых материалов или металлов с ди- электриками, центральный элемент электрода подводят к малогабаритной детали, а наружный - к крупногабаритной.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2025242C1 |

| Способ диффузионной сварки стеклянного и металлического элементов | 1988 |

|

SU1606483A1 |

| МЕТАЛЛОСПЛАВНОЙ КАТОД И СПОСОБ ЕГО ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2041529C1 |

| Установка для диффузионной сварки | 1986 |

|

SU1360940A1 |

| Способ дуговой сварки неплавящимся электродом | 1986 |

|

SU1655693A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2232071C1 |

| Токоввод для источников света | 1984 |

|

SU1275588A1 |

| Установка для диффузионной сварки | 1986 |

|

SU1391839A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2001 |

|

RU2192340C1 |

| Способ высокочастотной сварки | 1980 |

|

SU912443A1 |

Использование: диффузионная сварка в электростатическом поле разногабаритных деталей, преимущественно толстостенных стекол с полупроводниками. Сущность изобретения: электрический ток пропускают через толщу меньшей детали и приповерхностный слой крупногабаритной, контактирующей с малогабаритной. 1 ил.

«

ж

0 +

| П.И.Ефтифеев и др | |||

| Термокомпрессионная и односторонняя контактная сварка деталей малых толщин, Л.: ЛДНТП, 1970, с.З- 11. |

Авторы

Даты

1992-08-15—Публикация

1990-11-30—Подача