Наиболее близким к предлагаемому является способ изготовления порошковой проволоки, согласно которому для уплотнения порошка в проволоке применен прием, заключающийся в том, что заполненная порошком и полностью сформированная в трубу проволока подвергается холодной деформации с формированием в оболочке продольного внутреннего гофра треугольного сечения, противолежащего замковому соединению и находящегося внутри полости проволоки. Далее путем сведения граней этого выступа достигаются уменьшение сечения проволоки и уплотнение вследствие этого порошкового сердечника.

Такая проволока рекомендуется для использования в сталеплавильном производстве с применением статического разматывателя, она обладает большей проникающей способностью при введении в сталеплавильный ковш с жидким металлом.

Однако при использовании проволоки со статическим разматывателем вследствие возникновения больших деформаций скручивания оказывается недостаточной прочность указанного замкового соединения, что приводит к его раскрытию и просыпанию порошкового сердечника.

Целью изобретения является увеличение прочности замкового соединения и предотвращение его раскрытия при использовании проволоки.

Поставленная цель достигается тем, что согласно способу изготовления порошковой проволоки, включающему формовку оболочки из металлической холоднокатаной ленты с отбортовкой ее краев для получения двойного замкового соединения, заполнение заготовки порошковым материалом, за- вальцовку проволоки с образованием в оболочке продольного внутреннего гофра, расположенного диаметрально противоположно замковому соединению с последующим замыканием сторон гофра, оболочку формуют незамкнутой овальной формы с горизонтальной большей осью и образованием направляющей щели между краями отбортовки, а при завальцовке в оболочке проволоки формируют дополнительный продольный внутренний гофр, прилегающий к замковому соединению.

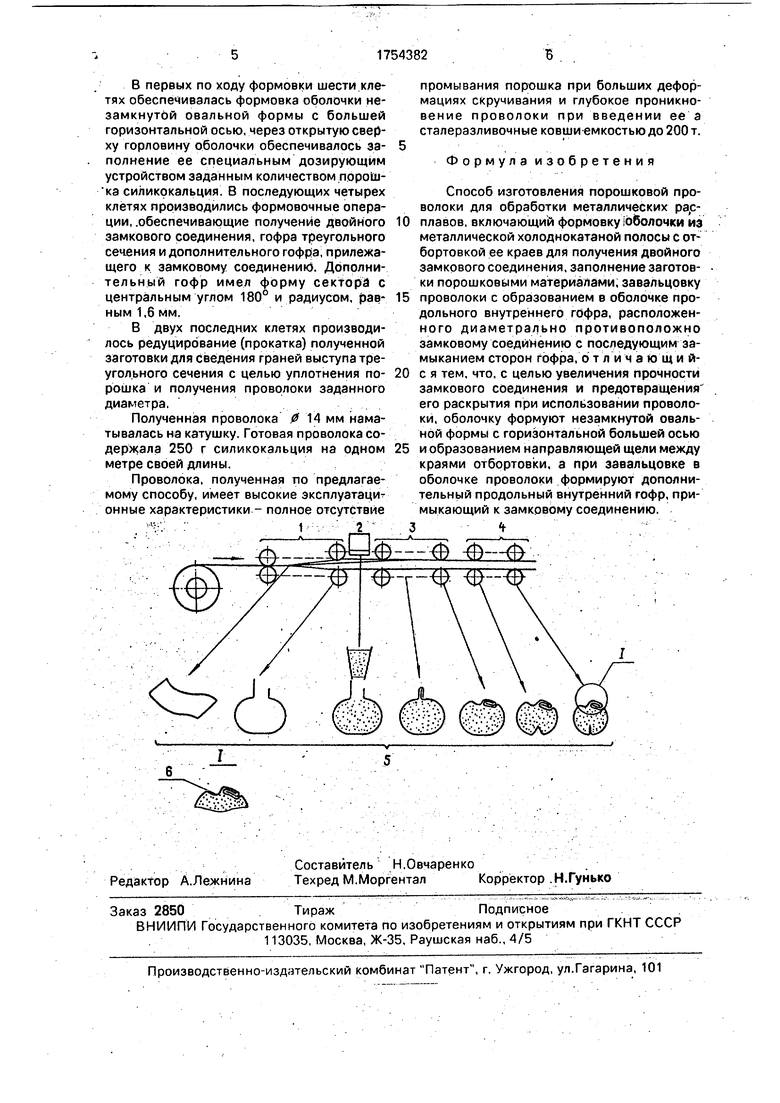

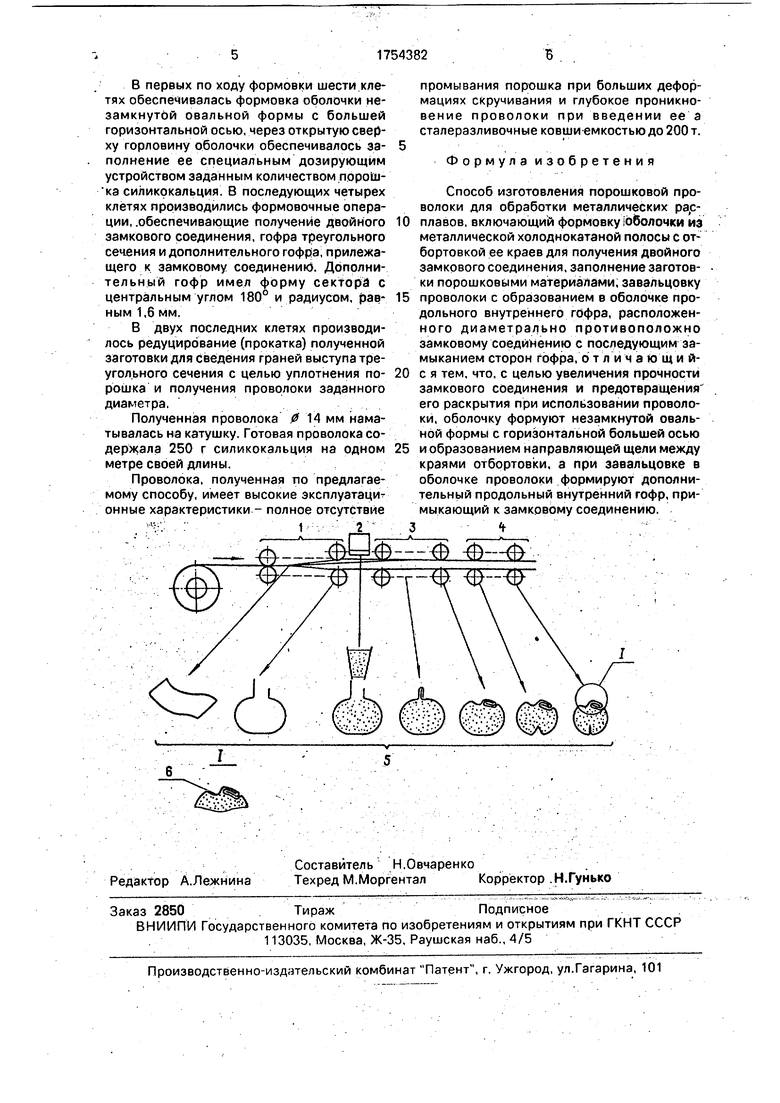

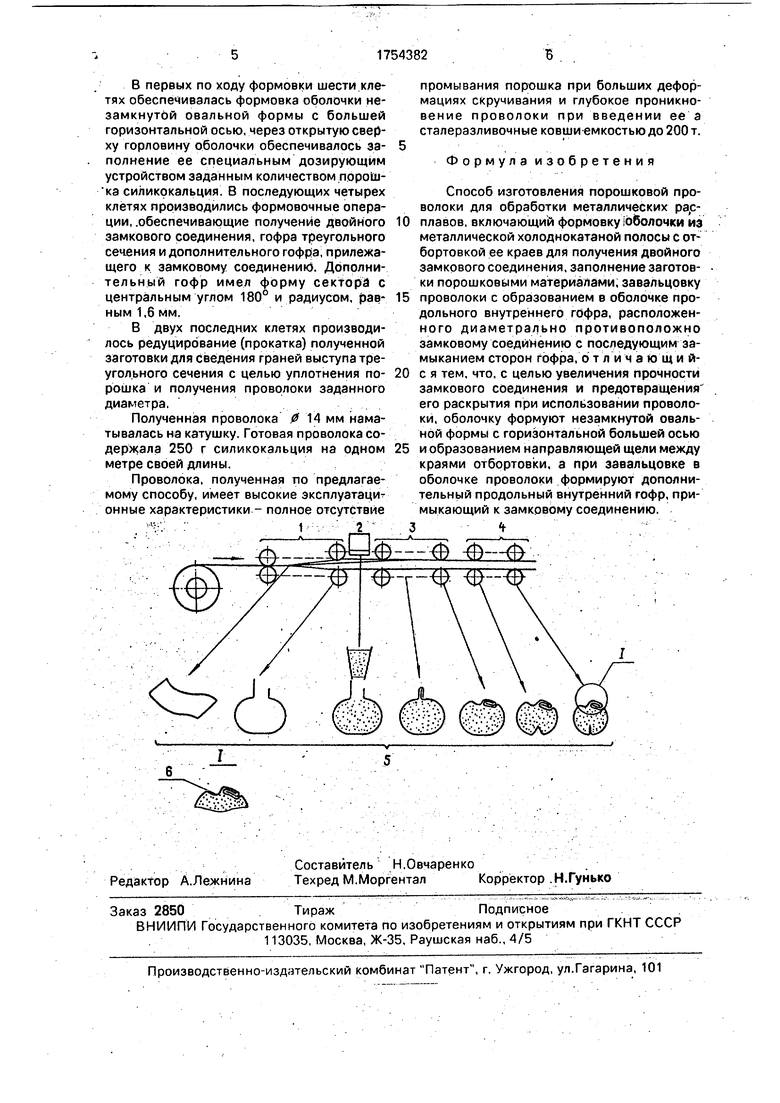

На чертеже изображена схема изготовления проволоки по предлагаемому способу.

На чертеже обозначены; 1 - группа валков для формовки исходной полосы в оболочку незамкнутой овальной формы с большей горизонтальной осью; 2 - питатель для заполнения оболочки порошковыми материалами; 3 - группа валков для завальцов- ки оболочки с двойным замковым соединением краев полосы и формовки дополнительного гофра, прилегающего к

замковому соединению; 4 - группа валков для формирования противолежащего замку гофра и редуцирования полученной заготовки до заданного диаметра; 5 - схема формовки полосы для реализации

предлагаемого способа; I - фрагмент готового профиля проволоки с дополнительным гофром.

Исходная полоса в валках 1 формуется в оболочку незамкнутой овальной формы с

большей горизонтальной осью, затем эта оболочка питателем 2 заполняется требуемым количеством порошковых материалов с обеспечением необходимого распределения порошка по сечению желоба. Далее валки 3 обеспечивают формовку краев ленты в двойное замковое соединение, Распределение порошка по сечению желоба и формовка двойного замкового соединения производятся без использования оправки,

Это приводит к образованию дополнительного гофра 6 в оболочке, расположенного внутри ее полости параллельно указанному замковому соединению и прилежащего к этому соединению.

Сечение этого выступа имеет форму сектора с центральным углом 180° и радиусом, равным четырем толщинам исходной полосы. Далее формуют в валках гофр треугольного сечения, противолежащий указанному замковому соединению, и производят редуцирование полученной заготовки за счет сведения граней указанного гофра. Гофр 6, образующийся при безоправочной отбортовке замкового соединения, представляет дополнительное ребро жесткости, увеличивающее прочность конструкции проволоки и препятствующее раскрытию замкового соединения при больших деформациях скручивания. Таким образом, проволока с гофром 6 обладает качественно новыми по сравнению с прототипом свойствами.

Пример. Изготавливали проволоку диаметром 14 мм. заполненную порошком силикокальция.

В качестве исходной использовали малоуглеродистую стальную ленту толщиной 0,4 мм и шириной 60 мм.

Изготовление проволоки вели на формовочно-прокатной машине, оснащенной двенадцатью двухвалковыми клетями, в том числе 10-ю клетями для выполнения всех формовочных операций и двумя прокатными клетями.

В первых по ходу формовки шести клетях обеспечивалась формовка оболочки незамкнутой овальной формы с большей горизонтальной осью, через открытую сверху горловину оболочки обеспечивалось заполнение ее специальным дозирующим устройством заданным количеством порош- ка силикокалыдия. В последующих четырех клетях производились формовочные операции, .обеспечивающие получение двойного замкового соединения, гофра треугольного сечения и дополнительного гофра, прилежащего к замковому соединений. Дополнительный гофр имел форму сектора с центральным углом 180° и радиусом, равным 1,6 мм.

В двух последних клетях производилось редуцирование (прокатка) полученной заготовки для сведения граней выступа треугольного сечения с целью уплотнения порошка и получения проволоки заданного диаметра,

Полученная проволока 0 14 мм наматывалась на катушку. Готовая проволока содержала 250 г силикокальция на одном метре своей длины.

Проволока, полученная по предлагаемому способу, имеет высокие эксплуатационные характеристики - полное отсутствие ;.12

промывания порошка при больших деформациях скручивания и глубокое проникновение проволоки при введении ее а сталеразливочные ковши емкостью до 200 т.

Формула изобретения

Способ изготовления порошковой проволоки для обработки металлических ра(сплавов, включающий формовку .оболочки из металлической холоднокатаной полосы с от- бортовкой ее краев для получения двойного замкового соединения, заполнение заготовки порошковыми материалами, завальцовку

проволоки с образованием в оболочке продольного внутреннего гофра, расположенного диаметрально противоположно замковому соединению с последующим замыканием сторон гофра, отличающийс я тем, что, с целью увеличения прочности замкового соединения и предотвращения его раскрытия при использовании проволоки, оболочку формуют незамкнутой овальной формы с горизонтальной большей осью

и образованием направляющей щели между краями отбортовки, а при завальцовке в оболочке проволоки формируют дополнительный продольный внутренний гофр, примыкающий к замковому соединению. Ь

Авторы

Даты

1992-08-15—Публикация

1990-07-26—Подача