нагревая ее, одновременно резец, касаясь наружного диаметра восстанавливаемой детали, подрезает фланец. После остановки резец и индуктор отводятся в исходное положение, а калибрующая оправка гидроцилиндром 14 заводится в С, и при поступательном движении происходит пооперационно сначала точное ориентирование оправки 27 относительно РГ 3 при помощи шлицевой втулки 19 затем отрезание С от флайца с помощью кольцевого жа 18, затем пластическая деформа1

Изобретение относится к ремонтному производству, преимущественно к восстановлению изношенных деталей, и может быть использовано в машиностроении.

Цель изобретения - повьшение производительности и качества ремонта.

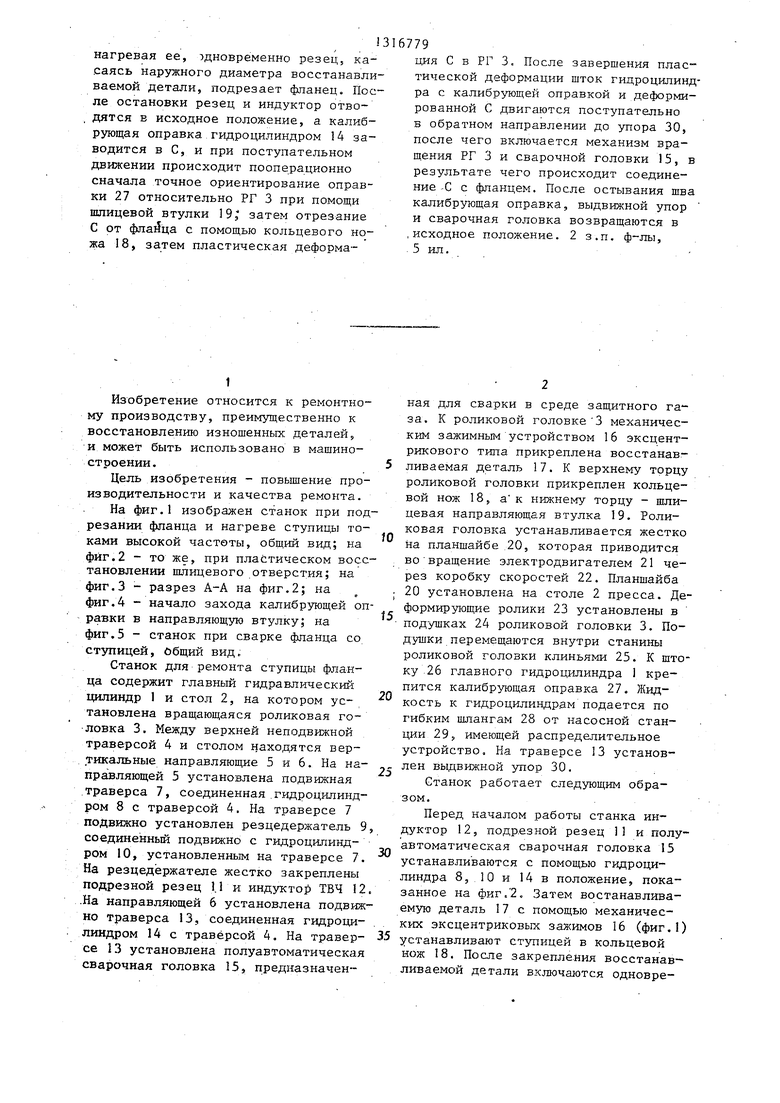

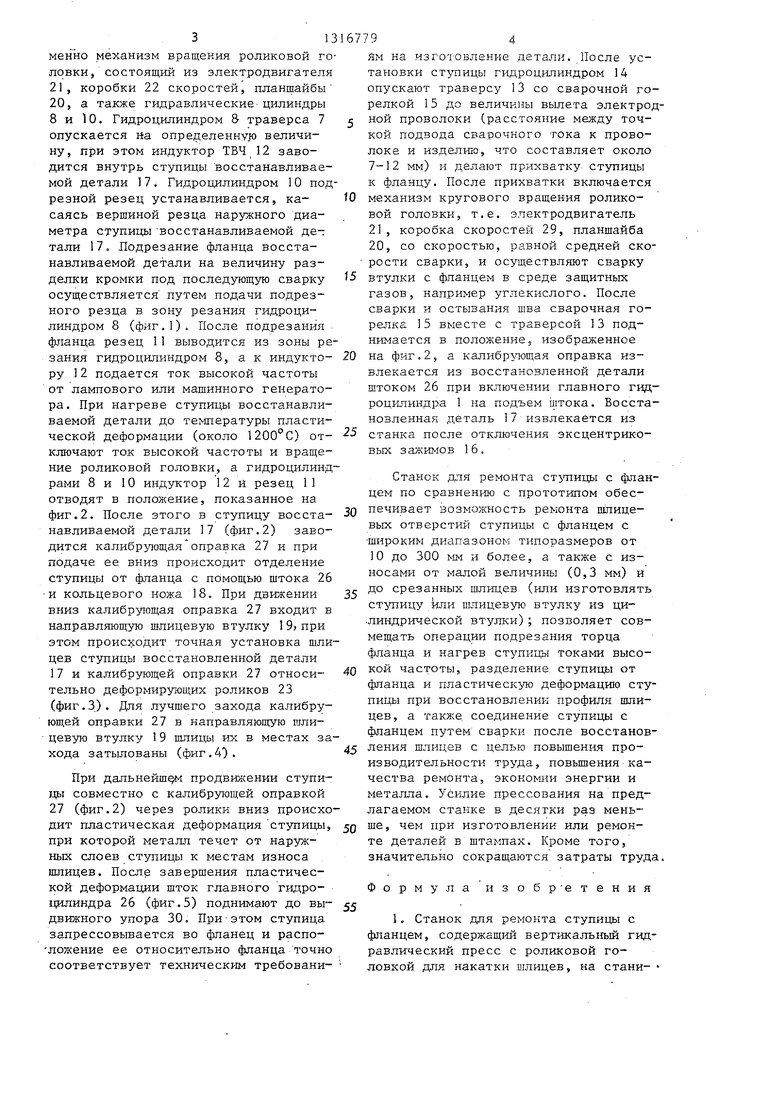

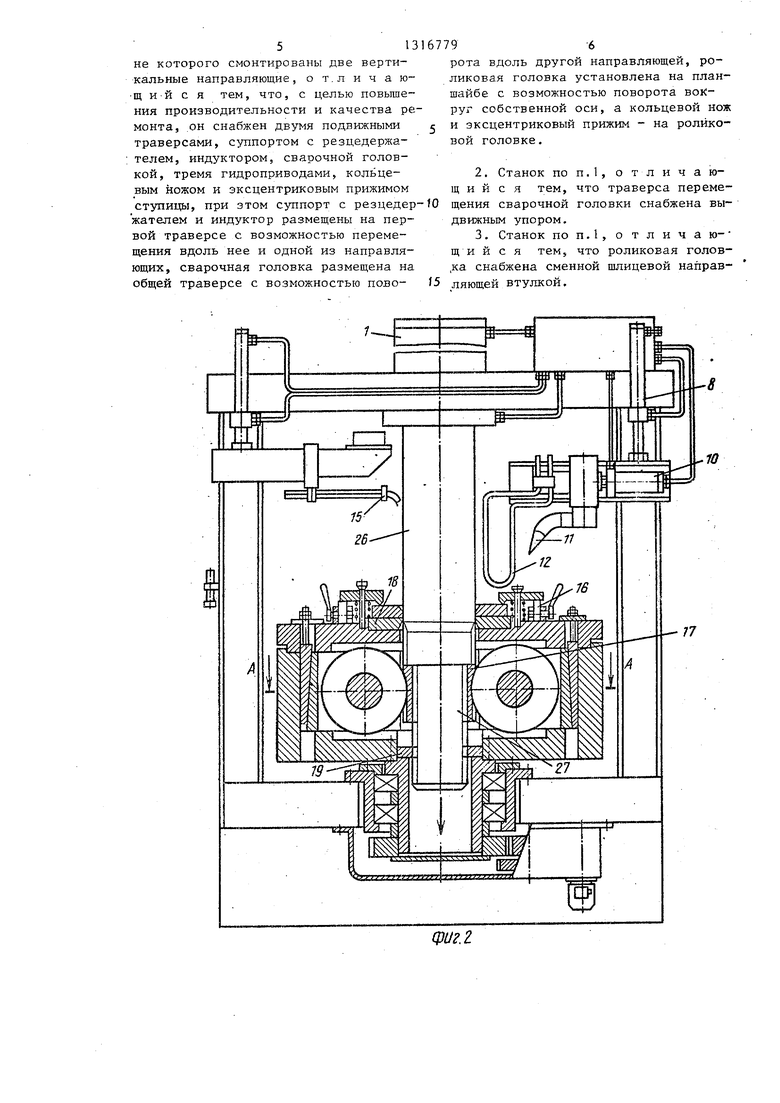

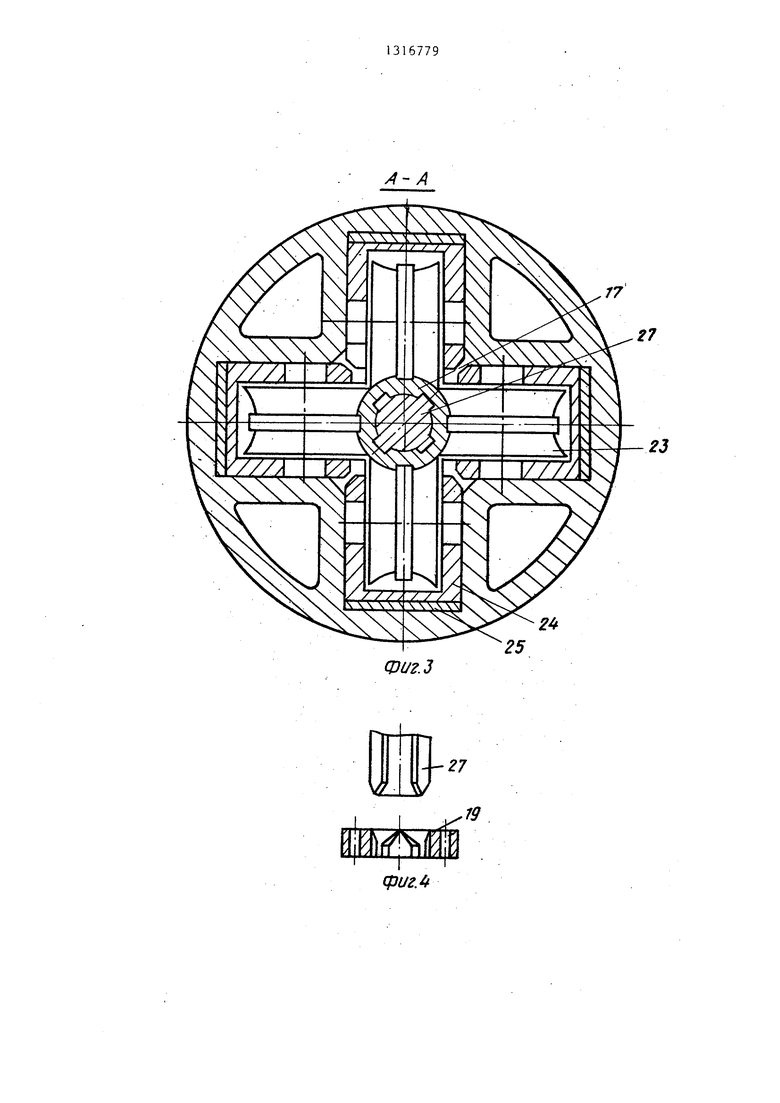

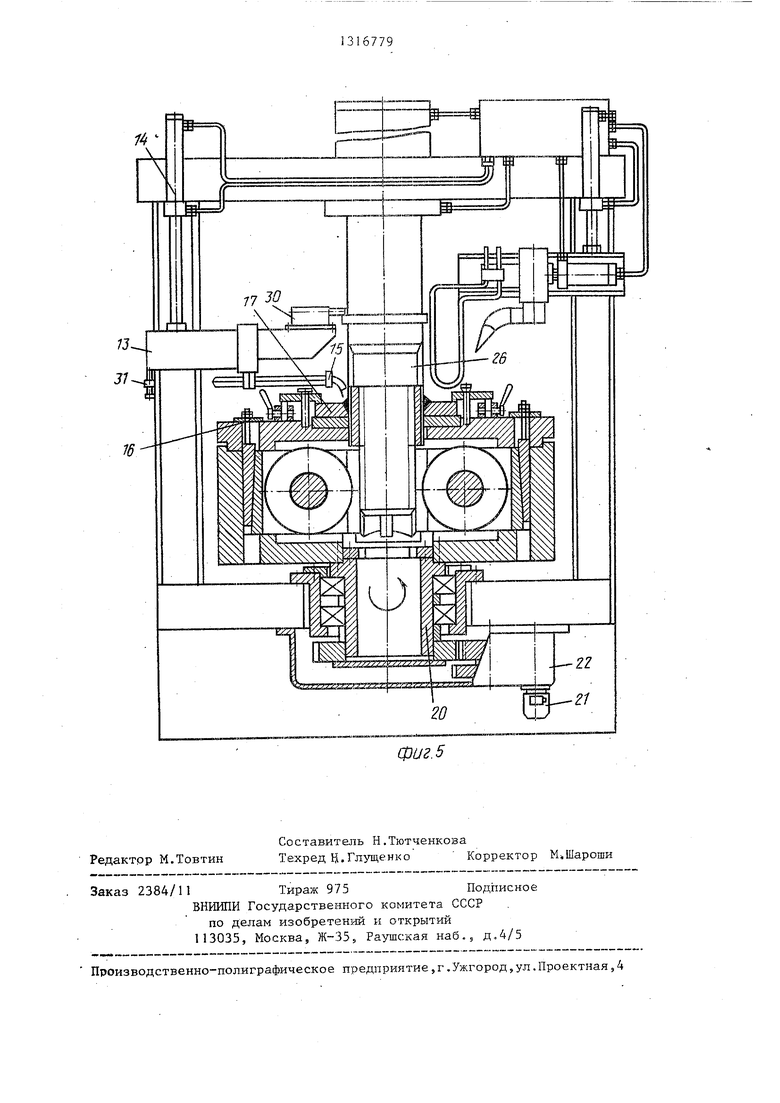

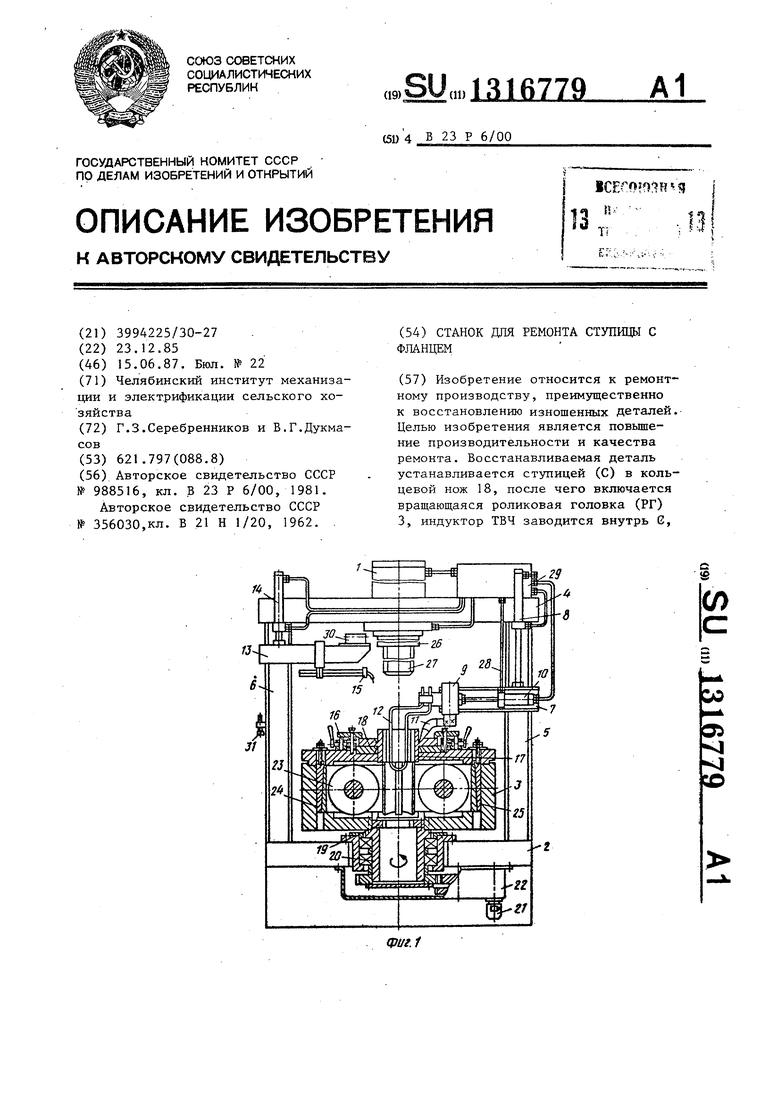

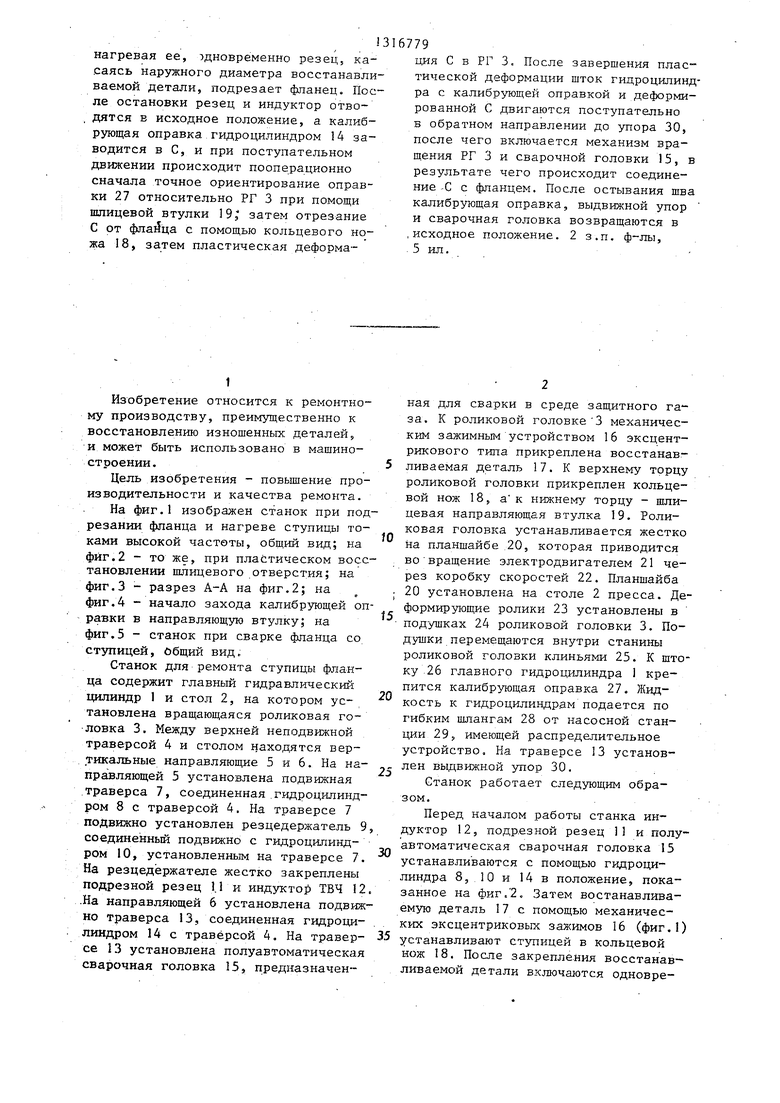

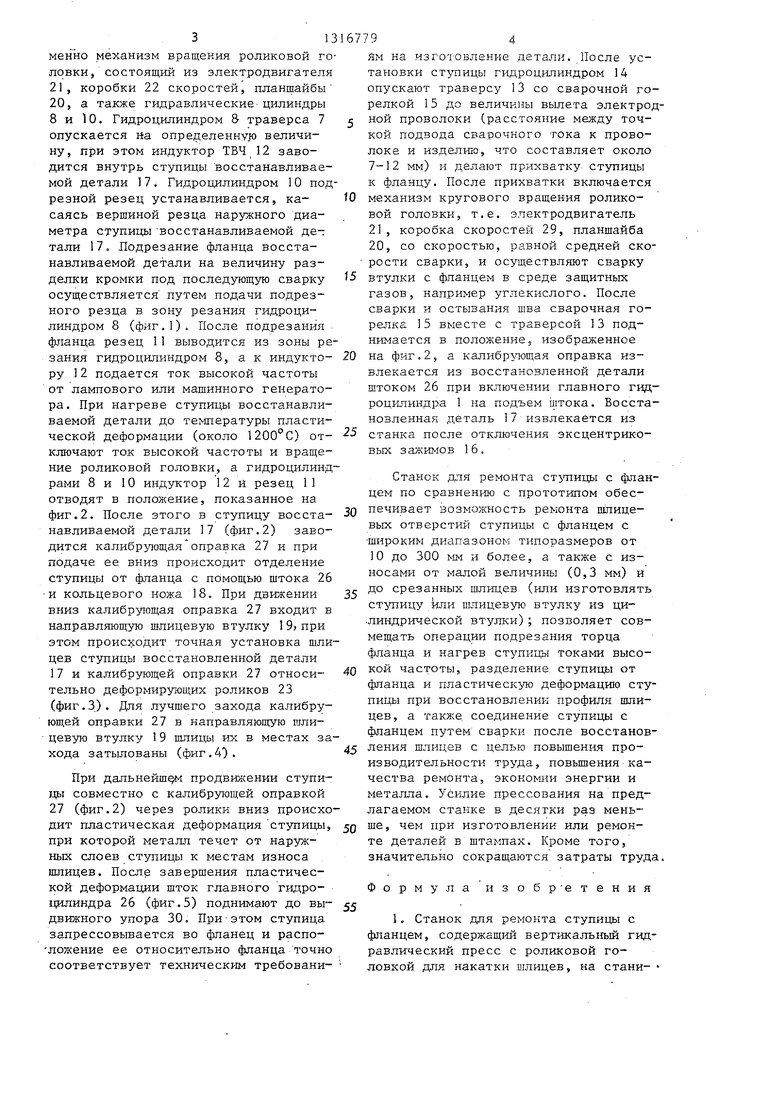

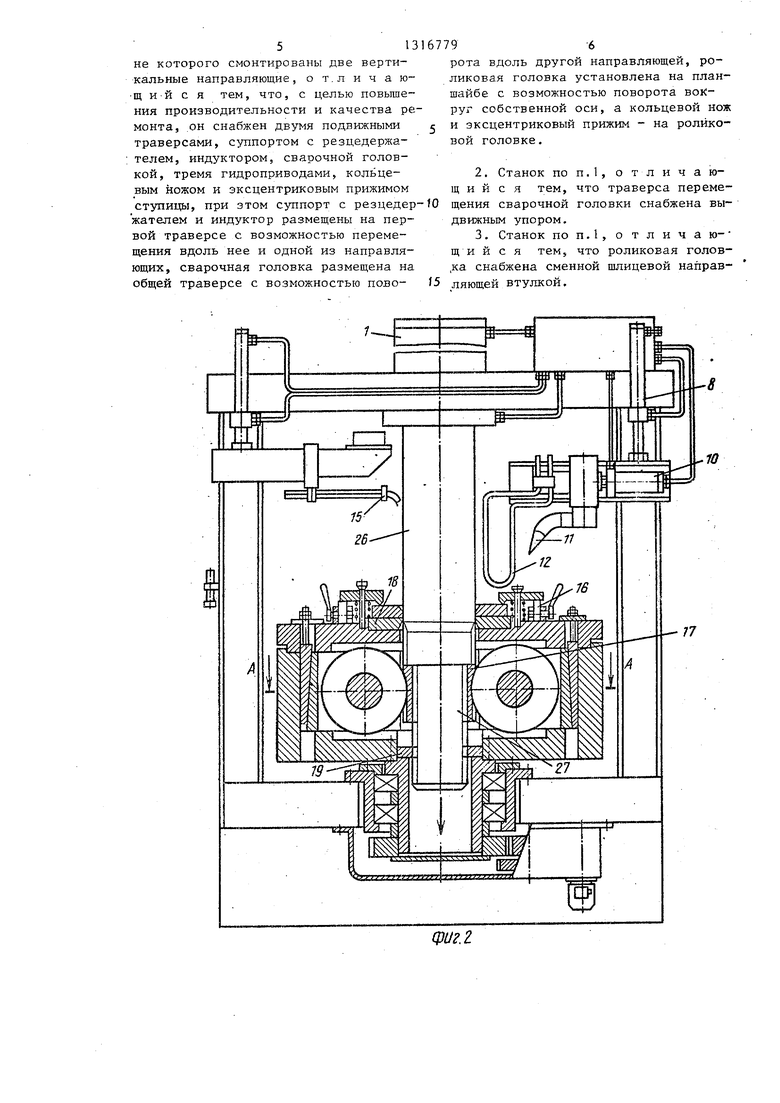

На фиг.1 изображен станок при подрезании фланца и нагреве ступицы токами высокой частоты, общий вид; на фиг.2 - то же, при пластическом восстановлении пшицевого отверстия; на фиг.З - разрез А-А на фиг.2; на фиг.4 - начало захода калибрующей оправки в направляющую втулку; на фиг.З - станок при сварке фланца со ступицей, общий вид,

Станок для ремонта ступицы фланца содержит главный гидравлический цилиндр 1 и стол 2, на котором установлена вращающаяся роликовая го- ловка 3. Между верхней неподвижной траверсой 4 и столом находятся вер- . тикальные направляющие 5 и 6. На направляющей 5 установлена подвижная .траверса 7, соединенная ,гидроцилиндром 8 с траверсой 4. На траверсе 7 подвижно установлен резцедержатель 9 соединенньй подвижно с гидроцилиндром 10, установленным на траверсе 7. На резцедержателе жестко закреплены подрезной резец 1.1 и индукто Ь ТВЧ 12 .На направляющей 6 установлена подвижно траверса 13, соединенная гидроцилиндром 14 с траверсой 4. На траверсе 13 установлена полуавтоматическая сварочная головка 15, предназначен16779

ция с в РГ 3. После завершения пластической деформации шток гидроцилиндра с калибрующей оправкой и деформированной С двигаются поступательно в обратном направлении до упора 30, после чего включается механизм вращения РГ 3 и сварочной головки 15, в результате чего происходит соединение -С с фланцем. После остывания шва калибрующая оправка, выдвижной упор и сварочная головка возвращаются в

.исходное положение. 2 з.п. ф-лы,

. 5 ил.

5

0

5

0

5

ная для сварки в среде защитного га за. К роликовой головке 3 механическим зажимным устройством 16 эксцентрикового типа прикреплена восстанавливаемая деталь 17. К верхнему торцу роликовой головки прикреплен кольцевой нож 18, а к нижнему торцу - шли- цевая направляющая втулка 19. Роликовая головка устанавливается жестко на планшайбе .20, которая приводится во вращение электродвигателем 21 через коробку скоростей 22. Планшайба 20 установлена на столе 2 пресса. Деформирующие ролики 23 установлены в подушках 24 роликовой головки 3. Подушки перемещаются внутри станины роликовой головки клиньями 25. К щто- ку 26 главного гидроцилиндра 1 крепится калибрующая оправка 27. Жидкость к гидроцилиндрам подается по гибким шлангам 28 от насосной станции 29, имеющей распределительное устройство. На траверсе 13 установлен выдвижной упор 30,

Станок работает следующим образом.

Перед началом работы станка индуктор 12, подрезной резец 1 и полуавтоматическая сварочная головка 15 устанавливаются с помощью гидроцилиндра 8,10 и 14 в положение, показанное на фиг/2. Затем востанавлива- емую деталь 17 с помощью механических эксцентриковых зажимов 16 (фиг.1) устанавливают ступицей в кольцевой нож 18, После закрепления восстанавливаемой детали включаются одновре313

менно механизм вращения роликовой головки, состоящий из электродвигателя 21, коробки 22 скоростей, планшайбы 20, а также гидравлические-цилиндры 8 и 10. Гидроцилиндром 8 траверса 7 опускается на определенную величину, при этом индуктор заводится внутрь ступицы восстанавливаемой детали 17. Гидроцилиндром 10 подрезной резец устанавливается, касаясь вершиной резца наружного диаметра ступицы восстанавливаемой детали 17. Подрезание фланца восстанавливаемой детали на величину разделки кромки под последующую сварку осуществляется путем подачи подрезного резца в зону резания гидроцилиндром 8 (фиг.1). После подрезания фланца резец 11 выводится из зоны резания гидроцилиндром 8, а к индуктору 12 подается ток высокой частоты от лампового или машинного генератора. При нагреве ступицы восстанавливаемой детали до температуры пластической деформации (около 1200°С) отключают ток высокой частоты и вращение роликовой головки, а гидроцилиндрами 8 и IО индуктор 12 и резец 11 отводят в положение, показанное на фиг.2. После этого в ступицу восстанавливаемой детали 17 (фиг.2) заводится калибрующая оправка 27 и при подаче ее вниз происходит отделение ступицы от фланца с помощью штока 26 и кольцевого ножа 18. При движении вниз калибрующая оправка 27 входит в направляющую шлицевую втулку этом происходит точная установка шлицев ступицы восстановленной детали 17 и калибрующей оправки 27 относительно деформирующих роликов 23 (фиг.З.). Для лучшего захода калибрующей оправки 27 в направляющую шлицевую втулку 19 шлицы их в местах захода затылованы (фиг.4).

При дальнейш продвюкении ступи- ujji совместно с калибрующей оправкой 27 (фиг.2) через ролики вниз происходит пластическая деформация ступицы, при которой металл течет от наружных слоев ступицы к местам износа шлицев. После завершения пластической деформации шток главного гидро- 1 ;илиндра 26 (фиг.5) поднимают до выдвижного упора 30. При-этом ступица запрессовывается во фланец и распо- ложение ее относительно фланца точно соответствует техническим требовани-

167794

ям на изготовление детали. После установки ступицы гидроцилиндром 14 опускают траверсу 13 со сварочной горелкой 15 до величины вылета электрод- 2 ной проволоки (расстояние между точкой подвода сварочного тока к проволоке и изделшо, что составляет около 7-12 мм) и делают прихватку ступицы к фланцу. После прихватки включается

to механизм кругового вращения роликовой головки, т.е. электродвигатель 21, коробка скоростей 29, планшайба 20, со скоростью, равной средней ско- рости сварки, и осуществляют сварку

t5 втулки с фланцем в среде защитных газов, например углекислого. После сварки и остывания шва сварочная горелка 15 вместе с траверсой 13 поднимается в положение, изображенное

20 на фиг, 2, а калибрлтощая оправка извлекается из восстановленной детали штоком 26 при включении главного гид- роц шиндра 1 на подъем штока. Восстановленная деталь 17 извлекается из

25 станка после отключения эксцентриковых зажимов 16.

Станок для ремонта стзшицы с фланцем по сравнению с прототипом обес30 печивает возможность ремонта шлице- вых отверстий ступицы с фланцем с -широким диапазоном типоразмеров от 10 до 300 мм и более, а также с из- носами от малой величины (0,3 мм) и

г до срезанных шлицев (или изготовлять ступицу или щлицевую втулку из ци- -линдрической втулки); позволяет совмещать операции подрезания торца фланца и нагрев ступицы токами высо40 кой частоты, разделение ступицы от фланца и пластическую деформацию сту- пшды при восстановлении профиля шлицев, а также соединение ступицы с фланцем путем сварки после восстанов45 ления шлицев с целью повышеная производительности труда, повьшзения качества ремонта, экономии энергии и металла. Усилие прессования на предлагаемом станке в десятки раз мень50 шбэ чем при изготовлении или ремонте деталей в штампах. Кроме того, значительно сокращаются затраты труда.

55

Формула изобр етения

1. Станок для ремонта ступицы с фланцем, содержащий вертикальный гидравлический пресс с роликовой головкой для накатки шлицев, на стани-

Формула изобр етения

1. Станок для ремонта ступицы с фланцем, содержащий вертикальный гидравлический пресс с роликовой головкой для накатки шлицев, на стани-

513

не которого смонтированы две вертикальные направляющие, о т.л и ч а ю- щ и-й с я тем, что, с целью повышения производительности и качества р€;- монта, .он снабжен двумя подвижными траверсами, суппортом с резцедержа- : телем, индуктором, сварочной головкой, тремя гидроприводами, кольце- вым ножом и эксцентриковым прижимом ступицы, при этом суппорт с резцедер жателем и индуктор размещены на первой траверсе с возможностью перемещения вдоль нее и одной из направляющих, сварочная головка размещена на общей траверсе с возможностью пово16779-6

рота вдоль другой направляющей, роликовая головка установлена на планшайбе с возможностью поворота вокруг собственной оси, а кольцевой нож 5 и эксцентриковый прижим - на роликовой головке.

2.Станок по п,1, о тл и ч а ю- щ и и с я тем, что траверса перемеfO щения сварочной головки снабжена выдвижным упором.

3.Станок по п.1, отличаю- щи и с я тем, что роликовая голов- ,ка снс1бжена сменной шлицевой направ 5 ляющей втулкой.

-А

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Устройство для удаления нитей с патронов | 1989 |

|

SU1632914A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

Изобретение относится к ремонтному производству, преимущественно к восстановлению изношенных деталей. Целью изобретения является повышение производительности и качества ремонта. Восстанавливаемая деталь устанавливается ступицей (С) в кольцевой нож 18, после чего включается вращающаяся роликовая головка (РГ) 3, индуктор ТВЧ заводится внутрь G, (Л

фиг.

Редактор М.Товтин

Составитель Н.Тютченкова

Техред Ц.Глущенко Корректор М Шароши

Заказ 2384/11 Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.., д„4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

фиг. 5

| Способ ремонта ступицы с фланцем | 1981 |

|

SU988516A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРОДОЛЬНОГО НАКАТЫВАНИЯ'*" ШЛИЦЕВЫХ ВАЛОВ В ХОЛОДНОМ СОСТОЯНИИ | 0 |

|

SU356030A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-15—Публикация

1985-12-23—Подача