Изобретение относится к химической технологии текстильных материалов, а именно к составам для эмульсирования хлопчатобумажных текстильных материалов, подлежащих ворсованию, и может быть использовано на предприятиях текстильной промышленности.

Для эмульсирования тканей известен состав парафино-стеариновой эмульсии, содержащий, г/л:

Парафин Стеарин Аммиак 25% Стеарокс Вода

Не менее 5 Не менее 5

4-6

1-2 До 1000

В настоящее время для эмульсирования хлопчатобумажных текстильных материалов применяют эмульсию следующего состава:

Компоненты: г/л Стеарин или синтетическая жирная кислота7-10

Парафин2

Сода кальцинированная или едкий натр0,5

ВодаДо 1000

Использование данных парафино-стеа- риновых эмульсий не обеспечивает качества ворсового покрова, Кроме того, парафино-стеариновые эмульсии при снижении их температуры до 50°С застывают в трубопроводах.

В качестве прототипа выбран эмульсионный состав, наиболее широко используемый в текстильной промышленности,

VI

ел

Ји

00

ю

GO

дающий лучшее качество эмульсирования по сравнению с другими известными составами и наиболее близкий по технической сущности к заявляемому. Этот эмульсионный состав содержит, г/л:

Стеарин9,3

Парафин7,0

Аммиак 25% до рН 6,05,0-6,0

Стеарокс-62,0

Сода кальцинированная 0,5 ВодаДо 1000

Данный состав, применяемый для эмульсирования хлопчатобумажных текстильных материалов, обладает теми же недостатками, что и описанные. После обработки ткань имеет неудовлетворительное качество ворса, а именно свойлачива- пие, недостаточную эластичность волокон (комплексная оценка качества ворса 3-3,5 баллов), следовательно ворсование затруднено. Кроме того, снижение температуры эмульсии до 50°С приводит к ее застыванию при подаче по трубопроводу.

Целью изобретения является улучшение качества ворса при сокращении длительности в орсования.

Поставленная цель достигается тем, что состав для эмульсирования, содержащий стеарин, 25%-ный водный раствор аммиака, оксиэтилированную стеариновую кислоту со степенью оксиэтилирования б (стеарокс- 6) и воду дополнительно содержит концентрат низкомолекулярных дикарбоновых кислот плотностью не более 1260 кг/м3 с кислотным числом не более 300 мг КОН/г, эфирным числом не более 150 мг КОН/г (КНДК) ТУ 38-50740-88 при следующем соотношении компонентов, г/л:

Стеарин. 2,0-20

Аммиак 25%5,0-6,0

Стеарокс-б1,0

КНДК1,0-10,0

ВодаДо 1000

КНДК - концентрат дикарбоновых кислот является отходом производства синтетических жирных кислот (СЖК).

КНДК характеризуется следующими показателями:

Внешний вид Темно-коричневая жидкость

Плотность, кг/мНе более 1260

Кислотное число,

мг КОН/гНе более 300

Эфирное число,

мг КОН/гНе более 150

Массовая доля

марганца, %0,5

Массовая доля

воды, %50

Заявляемый состав для эмульсирования хлопчатобумажных текстильных материалов отличается от прототипа наличием в нем концентрата низкомолекулярных дикарбо- новых кислот.

Улучшение качества эмульсирования хлопчатобумажных текстильных материалов достигается за счет наличия в КНДК монокарбоновых кислот, так как они могут образовывать эластичную пленку (мономолекулярный слой) на поверхности материала.

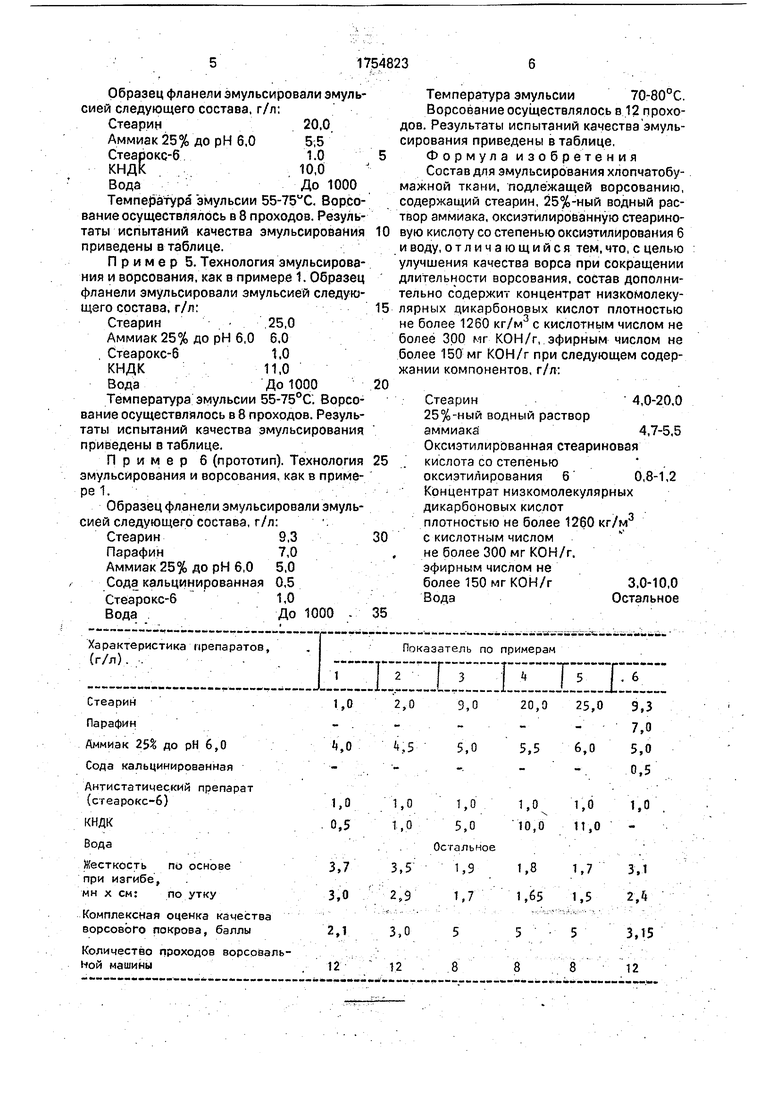

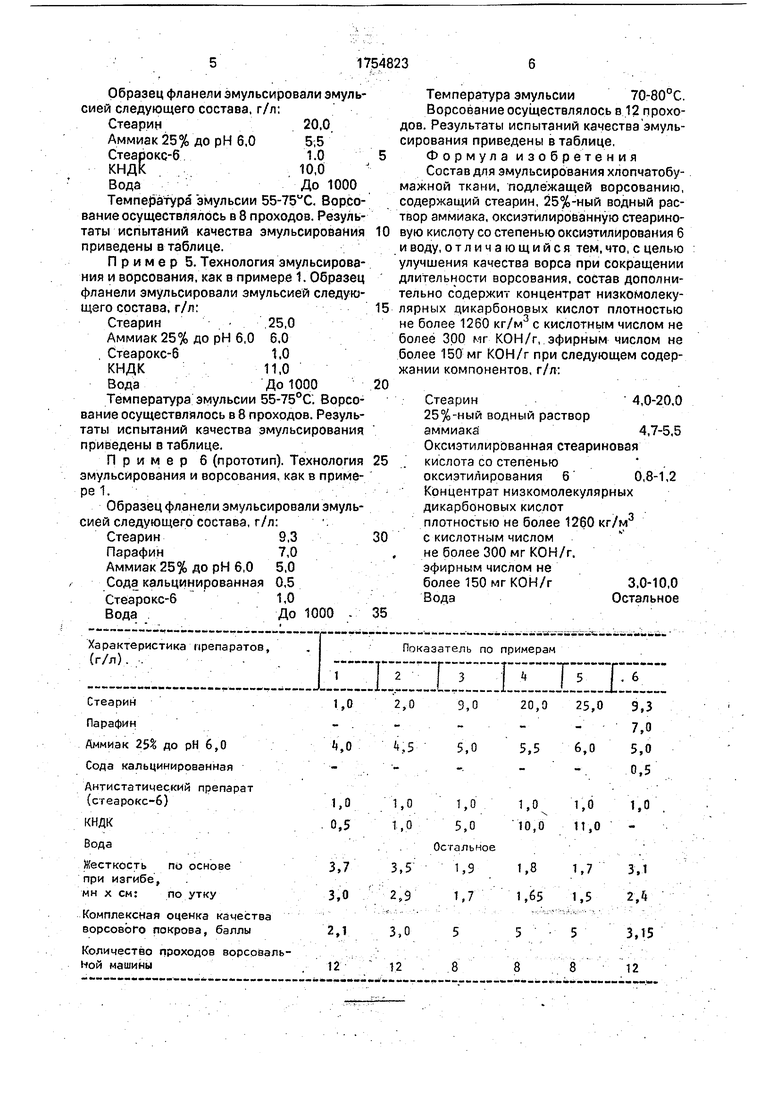

Пример 1. Образец фланели эмульсировали на /1КС-140(линия крахмально-сушильная) со скоростью 35-40 м/мин эмульсией следующего состава, г/л: Стеарин1,0

Аммиак 25% до рН 6,04,0

Стеарокс-61,0

КНДК0,5

ВодаДо 1000

Температура эмульсии 55-75°С. Ворсование осуществлялось на агрегате МВА-220 со скоростью 19 м/мин в 12 проходов,

Качество ворсового покрова оценивалось по показателю жесткости при изгибе по основе и утку и комплексной оценке качества ворсовой поверхности (методика УкрНИ- ИТП, отчет о законченной НИР N госрегистрации 01850043485).

Результаты испытаний качества эмульсирования приведены в таблице,

Пример 2. Технология эмульсирования и ворсования, как в примере 1.

Образец фланели эмульсировали эмуль- сией следующего состава, г/л:

Стеарин2,0

Аммиак 25% до рН 6,04,5

Стеарокс-61,0

КНДК1,0

ВодаДо 1000

Температура эмульсии 55-75°С. Ворсование осуществлялось в 12 проходов. Результаты испытаний качества эмульсирования приведены в таблице. ЛримерЗ. Технология эмульсирования и ворсования, как в примере 1.

Образец фланели эмульсировали эмульсией следующего состава, г/л:

Стеарин9,0

Аммиак 25% до рН 6,05,0

Стеарокс-61,0

КНДК5,0

ВодаДо 1000

Температура эмульсии 55-75°С. Ворсо- вание осуществлялось в 8 проходов. Результаты испытания качества эмульсирования приведены в таблице.

Пример 4. Технология эмульсирования и ворсования, как в примере 1.

Образец фланели эмульсировали эмульсией следующего состава, г/л:

Стеарин20,0

Аммиак 25% до рН 6,05,5

Стеарокс-б1.0

КНДК10,0

ВодаДо 1000

Температура эмульсии 55-75 С. Ворсование осуществлялось в 8 проходов. Результаты испытаний качества эмульсирования приведены в таблице.

Пример 5. Технология эмульсирования и ворсования, как в примере 1. Образец фланели эмульсировали эмульсией следующего состава, г/л:

Стеарин25,0

Аммиак 25% до рН 6,0 6.0

Стеарокс-б1.0

КНДК11,0

ВодаДо 1000

Температура эмульсии 55-75°С. Ворсование осуществлялось в 8 проходов. Результаты испытаний качества эмульсирования приведены в таблице.

Пример 6 (прототип). Технология эмульсирования и ворсования, как в примере 1.

Образец фланели эмульсировали эмульсией следующего состава, г/л:

Стеарин9,3

Парафин7,0

Аммиак 25% до рН 6,0 5,0

Сода кальцинированная 0,5

Стеарокс-61,0

ВодаДо 1000 -

Температура эмульсии70-80°С.

Ворсование осуществлялось в 12 проходов. Результаты испытаний качества эмульсирования приведены в таблице,

Формула изобретения

Составляя эмульсирования хлопчатобумажной ткани, подлежащей ворсованию, содержащий стеарин, 25%-ный водный раствор аммиака, оксиэтилированную стеариновую кислоту со степенью оксиэтилирования 6 и воду, отличающийся тем, что, с целью улучшения качества ворса при сокращении длительности ворсования, состав дополнительно содержит концентрат низкомолекулярных дикарбоновых кислот плотностью не более 1260 кг/м3 с кислотным числом не более 300 мг КОН/г, эфирным числом не более 150 мг КОН/г при следующем содержании компонентов, г/л:

Стеарин4,0-20,0

25%-ный водный раствор аммиака4,7-5,5

Оксиэтилированная стеариновая кислота со степенью оксиэтилирования 60,8-1,2

Концентрат низкомолекулярных дикарбоновых кислот плотностью не более 1260 кг/м3

С КИСЛОТНЫМ ЧИСЛОМ

не более 300 мг КОН/г.

эфирным числом не

более 150мг КОН/г3.0-10,0

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ВОРСОВАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2116395C1 |

| Способ изготовления ткани с водоотталкивающей отделкой | 1989 |

|

SU1707105A1 |

| Состав для обработки хлопчатобумажных тканей | 1990 |

|

SU1745794A1 |

| Способ отделки хлопчатобумажных текстильных материалов | 1988 |

|

SU1627611A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОРСОВЫХ ТРИКОТАЖНЫХ ПОЛОТЕН | 2019 |

|

RU2706132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЛИСОВЫХ ТРИКОТАЖНЫХ ПОЛОТЕН | 2017 |

|

RU2664237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА ДЛЯ ЧИСТЯЩИХ ИЗДЕЛИЙ | 2019 |

|

RU2710756C1 |

| СРЕДСТВО ДЛЯ ЗАМАСЛИВАНИЯ ШЕРСТИ, ШЕРСТЯНЫХ И СМЕШАННЫХ ВОЛОКОН (ВАРИАНТЫ) | 2004 |

|

RU2279500C2 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНОЙ ПРЯЖИ | 2005 |

|

RU2285077C1 |

| Способ определения степени ворсования ворсовых полотен типа бархата | 1986 |

|

SU1339445A1 |

Изобретение относится к химической технологии текстильных материалов, а именно к составам для эмульсирования хлопчатобумажных тканей, подлежащих ворсованию. Изобретение позволяет улучшить качество ворса при сокращении продолжительности ворсования за счет того, что эмульсирующий водный состав содержит 4,0-20,0 г/л стеарина, 4,7-5.5 г/л 25%- ного водного раствора аммиака, 0,8-1,2 г/л оксиэтилированной стеариновой кислоты со степенью оксиэтилирования б и 3,0-10,0 г/л концентрата низкомолекулярных дикар- боновых кислот плотностью 1260 кг/м3 с кислотным числом не более 300 мг КОН/г, эфирным числом не более 150 мг КОН/г 1 табл. Чи/ Ё

| Андросов В.Ф | |||

| Технология отделки хлопчатобумажных тканей | |||

| М.: Легкая и пищевая промышленность, 1983 | |||

| Новая технология отделки фланели атр | |||

| Копировальный станок для дерева | 1924 |

|

SU1661A1 |

| Экспресс-информация, Текстильная промышленность | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-08-15—Публикация

1988-12-09—Подача